- •Введение

- •1. Запуск математического пакета maple, структура окна

- •2. Описание основных команд–процедур пакета maple

- •2.1. Арифметические операции, типы данных в Maple

- •2.2. Структура команд Maple

- •Команда (параметр_1, параметр_2, …, параметр_n);

- •2.3. Преобразование математических выражений

- •2.3.1. Выделение частей арифметических выражений

- •2.3.2. Тождественные преобразования арифметических выражений

- •Collect(выражение, имя переменной относительно которой приводятся подобные);

- •3. Функции maple, решение уравнений и неравенств

- •3.1. Способы задания функций и замена переменных

- •Piecewise(cond_1,f1,cond_2,f2, …).

- •3.2. Операции оценивания

- •3.3. Решение уравнений и их систем

- •3.4. Решение неравенств

- •4. Графические и геометрические возможности пакета maple

- •4.1. Графические возможности пакета Maple

- •4.1.1. Двумерная графика

- •Polarplot ([переменная, выражение,параметры переменной],опции);

- •Pointplot(data_list,опции);

- •Sphereplot ((выражение), параметры_, параметры_, опции);

- •Sphereplot ([r_выражение, _выражение, _выражение], параметр_1, параметр_2, опции);

- •4.1.2. Трехмерная графика

- •4.2. Анимация

- •4.3. Геометрические пакеты Maple

- •4.3.1. Стереометрия

- •4.3.2. Планиметрия

- •5. Дифференциальное и интегральное исчисление функции одной переменной

- •5.1. Вычисление пределов в Maple для некоторых математических операций существует по две команды: прямого и отложенного исполнения. Имена команд состоят из одинаковых букв за исключением первой:

- •5.2. Дифференцирование

- •5.2.1. Вычисление производных

- •5.2.2. Дифференциальный оператор

- •5.3. Исследование функций

- •5.3.1. Непрерывность функции и точки разрыва

- •5.3.2. Экстремумы. Наибольшее и наименьшее значение функции

- •5.3.3. Исследование функции по общей схеме

- •{Arctan(0)}

- •6. Интегрирование

- •6.1. Аналитическое и численное интегрирование

- •6.2. Определенные интегралы

- •Is assumed to be: RealRange(Open(-1),3)

- •6.3. Основные методы интегрирования

- •7. Дифференциальные уравнения

- •7.1. Аналитическое решение дифференциальных уравнений

- •7.1.1. Общее решение дифференциальных уравнений

- •7.1.2. Фундаментальная (базисная) система решений

- •7.1.3. Решение задачи Коши или краевой задачи

- •7.1.4. Системы дифференциальных уравнений

- •7.1.5. Приближенное решение дифференциальных уравнений с помощью степенных рядов

- •7.2. Численное решение дифференциальных уравнений

- •7.2.1. Формат команд dsolve и odeplot для нахождения численного решения дифференциальных уравнений в графическом виде

- •Italic, 12]):

- •Italic, 12]):

- •7.2.2. Пакет графического представления решений дифференциальных уравнений dEtools

- •7.2.3. Построение фазовых портретов систем дифференциальных уравнений

- •8. Функции многих переменных, векторный анализ, ряды, интегральные преобразования

- •8.1. Дифференциальное исчисление функций многих переменных

- •8.1.1. Частные производные

- •8.1.2. Локальные и условные экстремумы функций многих переменных

- •Maximize(f,{x1,…,xn},range);

- •Minimize(f,{x1,…,xn}, range);

- •8.2. Интегральное исчисление функций многих переменных

- •8.3. Векторный анализ

- •8.4. Ряды и произведения

- •8.4.1. Вычисление суммы ряда и произведений

- •8.4.2. Разложение функции в степенной ряд и ряд Тейлора

- •8.5. Интегральные преобразования

- •8.5.1. Преобразование Фурье

- •8.5.2. Преобразование Лапласа

- •9. Линейная алгебра

- •9.1. Векторная алгебра

- •Warning, the protected names norm and trace have been redefined and unprotected

- •9.2. Действия с матрицами

- •9.2.1. Определение матрицы

- •9.2.2. Арифметические операции с матрицами

- •9.2.3. Определители, миноры и алгебраические дополнения, ранг и след матрицы

- •9.2.4. Обратная и транспонированная матрицы

- •Evalm(1/a);

- •Inverse(a).

- •9.2.5. Определение типа матрицы

- •1*Sqrt(3)/2,-1/2]]);

- •9.2.6. Функции от матриц

- •9.3. Спектральный анализ матрицы

- •9.4. Системы линейных уравнений, матричные уравнения

- •For имя переменной цикла in выражение 1 do выражение 2 od;

- •10.3. Процедуры-функции

- •10.4. Процедуры

- •Writeto (“имя файла”)

- •Appendto (“имя файла”)

- •Print(список Maple-выражений, перечисляемых через запятую);

- •Lprint(список Maple-выражений, перечисляемых через запятую);

- •Readdata(“имя файла”, тип переменной(integer/float – последний тип устанавливается по умолчанию),счетчик чисел);

- •Readlib(readdata):

- •12. Использование математического пакета maple для научных исследований

- •12.1. Исследование влияния изменяемых параметров плоской помольной камеры мельницы противоточного действия на скорость энергоносителя

- •12.1.1. Постановка задачи

- •12.1.2. Решение задачи

- •12.2. Определение коэффициента полезного заполнения материалом деформируемых бочкообразных камер устройств для тонкого и свертонкого помола материалов

- •12.2.1. Расчетная схема

- •12.2.2. Решение задачи

- •12.3. Исследование влияния основных конструктивных и технологических параметров на режимы работы трубной мельницы

- •Formula(1.8)

- •Formula(1.9)

- •Formula(2.1)

- •Formula(2.2)

- •Formula(2.3)

- •Formula(3.1)

- •Formula(3.2)

- •Formula(3.3)

- •13. Формат наиболее используемых команд аналитического пакета maple

- •Заключение

- •Библиографический список

- •Оглавление

12.1.2. Решение задачи

[> restart;

Используем пакет plot для вывода графиков на экран.

[> with(plots):

Warning, the name changecoords has been redefined

Вводим исходные данные.

Скорость энергоносителя на срезе разгонной трубки, м/с.

[> v1:=231.5;

![]()

Расстояние от среза разгонной трубки до плоскости встречи струй, м.

[> z0:=0.036;

![]()

Скорость энергоносителя от среза разгонной трубки до плоскости соударения струй изменяется по следующему закону:

[> v:=-v1*(z-z0)/z0;

![]()

Введем дифференциальное уровнение, описывающее процесс изменения скорости частиц и энергоносителя в помольной камере от среза разгонной трубки до области соударения встречных потоков:

[> ur:=u(z)*diff(u(z),z)=0.14*(v-u(z))*abs((v-u(z)));

![]()

Скорость энергоносителя на срезе разгонной трубки, м/с:

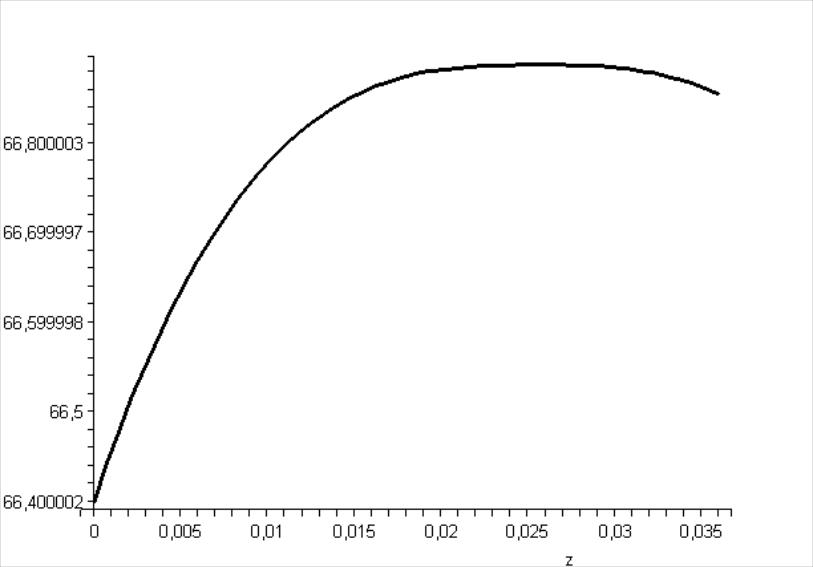

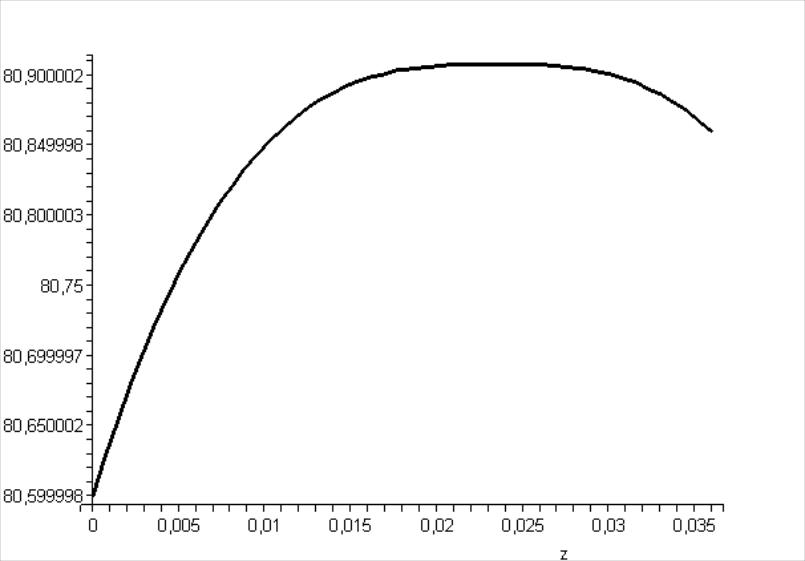

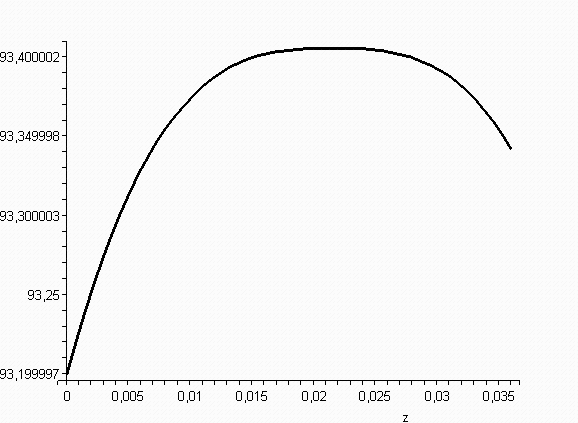

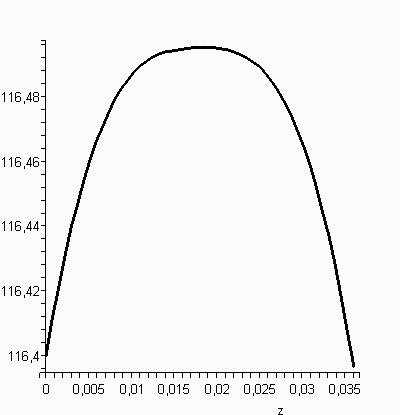

Построим графики, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,005 м (рис. 12.2); 0,003 м (рис. 12.3); 0,002 м (рис. 12.4); 0,001 м (рис. 12.5) при скорости энергоносителя на срезе разгонной трубке V0=231,5 м/с.

[> us:=u(0)=66.4;

![]()

[> re:=dsolve({ur,us},u(z),numeric);

![]()

[> re(0.027); re(0.036);

![]()

![]()

[> odeplot(re,[z,u(z)],0..0.036, color=black, thickness=2);

Рис. 12.2. График, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,005 м при V0=231,5 м/с

Частицы на начальном участке помольной камеры продолжают разгоняться энергоносителем, это происходит до того момента пока скорость энергоносителя выше скорости самих частиц.

[> us:=u(0)=80.6;

![]()

[> re:=dsolve({ur,us},u(z),numeric);

[> re(0.027); [> re(0.036);

![]()

![]()

[> odeplot(re,[z,u(z)],0..0.036, color=black, thickness=2);

Рис. 12.3. График, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,003 м при V0=231,5 м/с

[> us:=u(0)=93.2;

![]()

[> re:=dsolve({ur,us},u(z),numeric);

[> re(0.027); re(0.036);

![]()

![]()

[> odeplot(re,[z,u(z)],0..0.036, color=black, thickness=2);

[> us:=u(0)=116.4;

![]()

[> re:=dsolve({ur,us},u(z),numeric);

[> re(0.027); re(0.036);

![]()

![]()

[> odeplot(re,[z,u(z)],0..0.036, color=black, thickness=2);

Рис. 12.4. График, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,002 м при V0=231,5 м/с

Рис. 12.5. График, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,001 м при V0=231,5 м/с

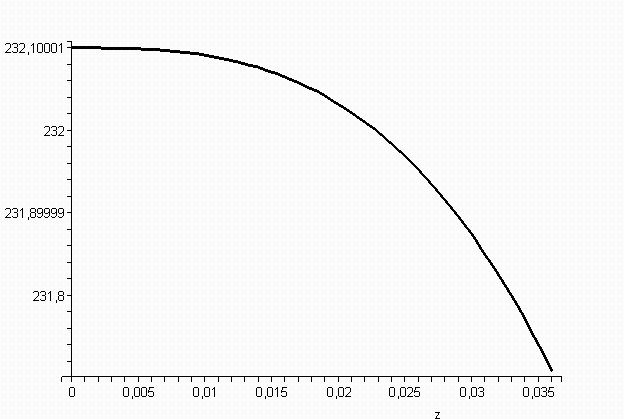

Построим графики, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,005 м (рис. 12.6); 0,00025 м (рис. 12.7) при скорости энергоносителя на срезе разгонной трубке V0=232,3 м/с.

[> us:=u(0)=232.1;

![]()

[> re:=dsolve({ur,us},u(z),numeric);

[> re(0.027);

![]()

[> re(0.036);

![]()

[> odeplot(re,[z,u(z)],0..0.036, color=black, thickness=2);

Рис. 12.6. График, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,005 м при V0=232,3 м/с

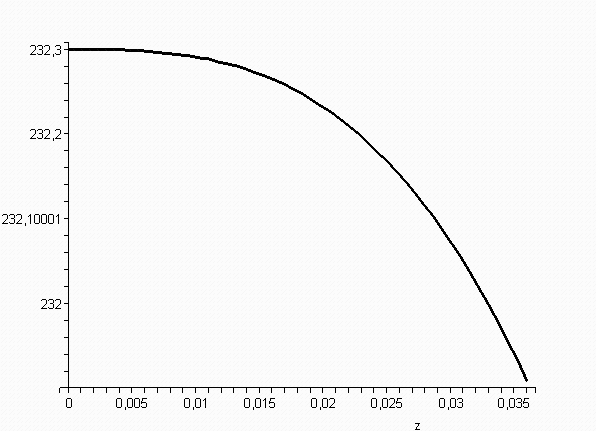

[> us:=u(0)=232.3;

![]()

[> re:=dsolve({ur,us},u(z),numeric);

[> re(0.027);

![]()

[> re(0.036);

![]()

[> odeplot(re,[z,u(z)],0..0.036, color=black, thickness=2);

Рис. 12.7. График, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,00025 м при V0=232,3 м/с

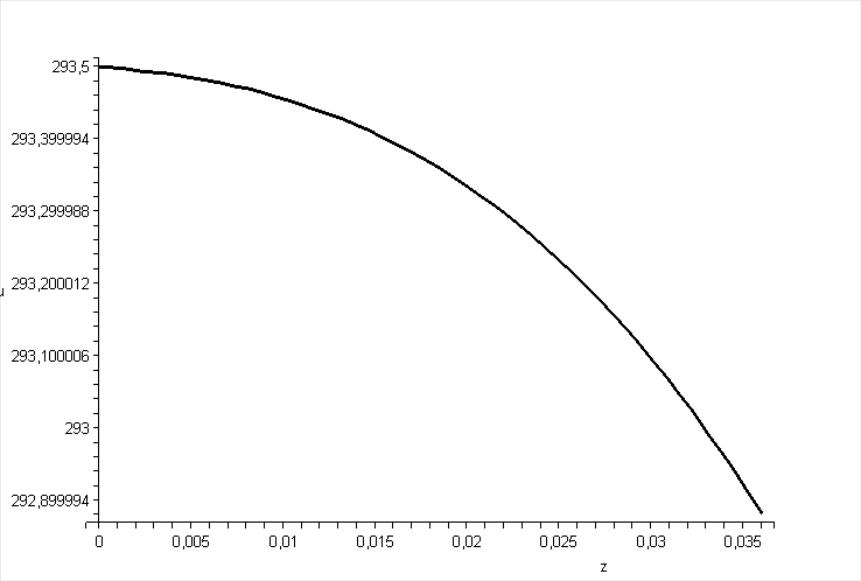

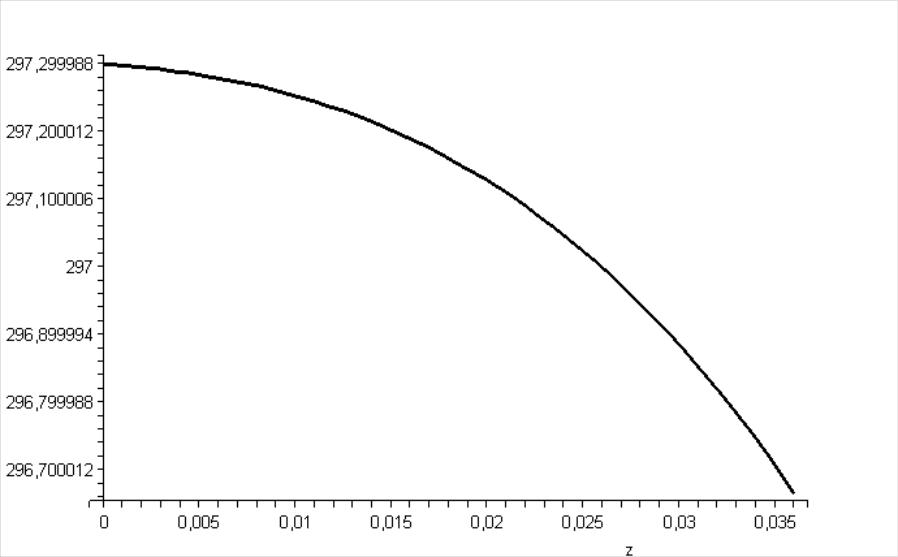

Построим графики, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,005 м (рис. 12.8); 0,00025 м (рис. 12.9) при диапазоне скоростей энергоносителя на срезе разгонной трубке V0=293,5–297,3 м/с.

[> us:=u(0)=293.5;

![]()

[> re:=dsolve({ur,us},u(z),numeric);

[> re(0.027);

![]()

[> re(0.036);

![]()

[> odeplot(re,[z,u(z)],0..0.036, color=black, thickness=2);

[> us:=u(0)=297.3;

![]()

[> re:=dsolve({ur,us},u(z),numeric);

[> re(0.027);

![]()

[> re(0.036);

![]()

[> odeplot(re,[z,u(z)],0..0.036, color=black, thickness=2);

Рис. 12.8. График, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,005 м при V0=293,5 м/с

Рис. 12.9. График, зависимости изменения скорости частиц измельчаемого материала от среза разгонной трубки до встречи струй для частиц диаметром 0,005 м при V0=232,3 м/с

Расчитаем угол разлета материала. Введем исходные данные.

Скорость увлекаемой среды на срезе разгонной трубки.

[> v1:=0;

![]()

Коэффициент формы разгонной трубки.

[> k:=0.9;

![]()

Коэффициент зависящий от формы частиц увлекаемой среды.

[> psi1:=1;

![]()

Коэффициент учитывающий осесимметричность среды (для осесимметричной среды).

[> tgalpha:=0.222;

![]()

[> alpha:=arctan(tgalpha)*180/3.14;

![]()

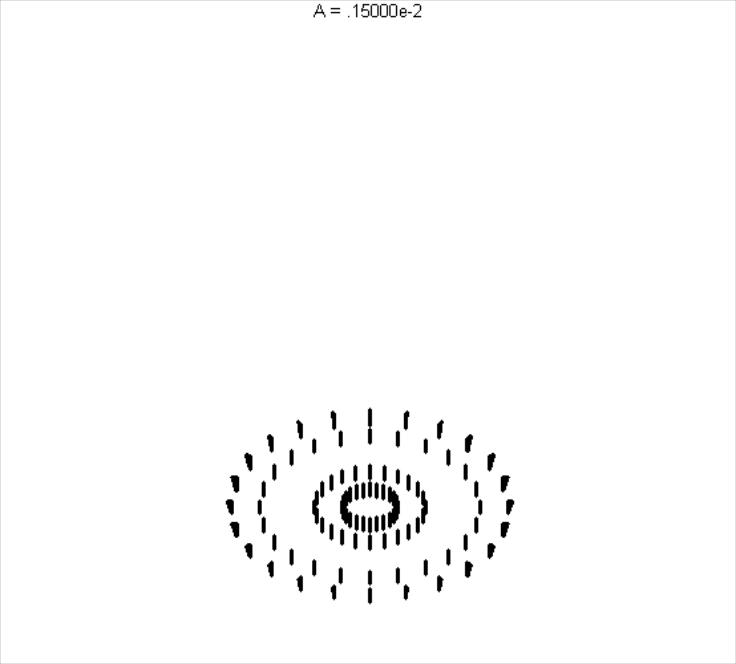

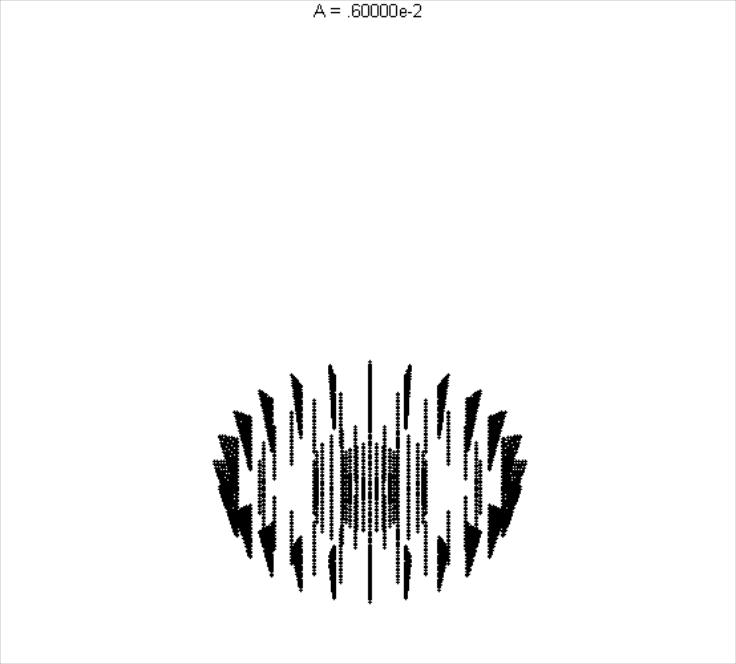

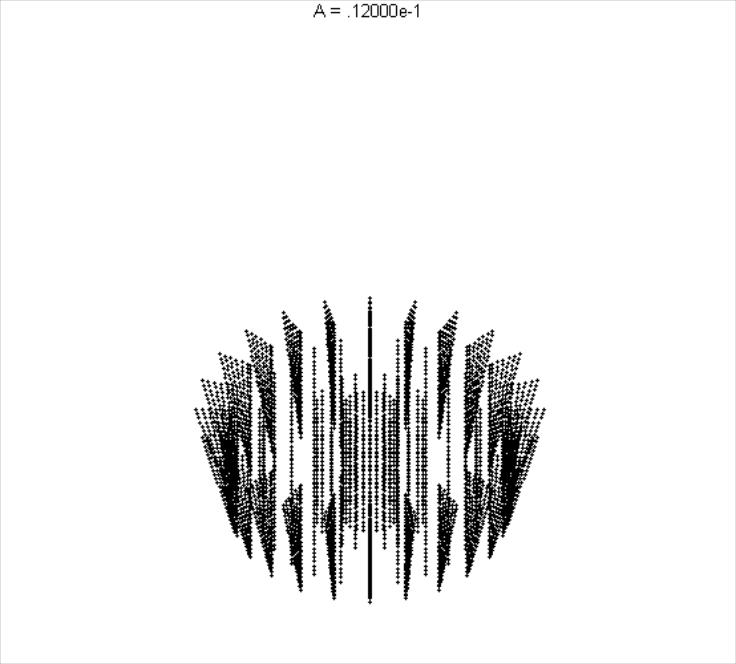

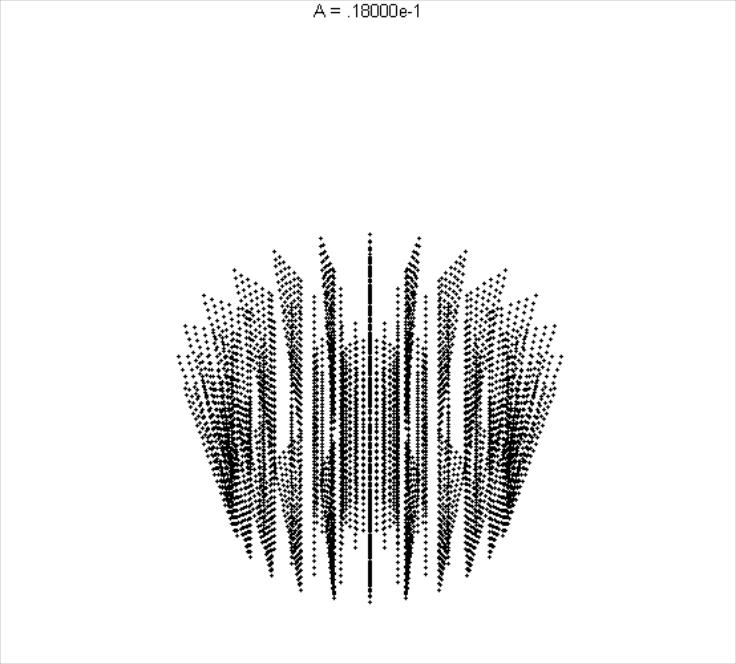

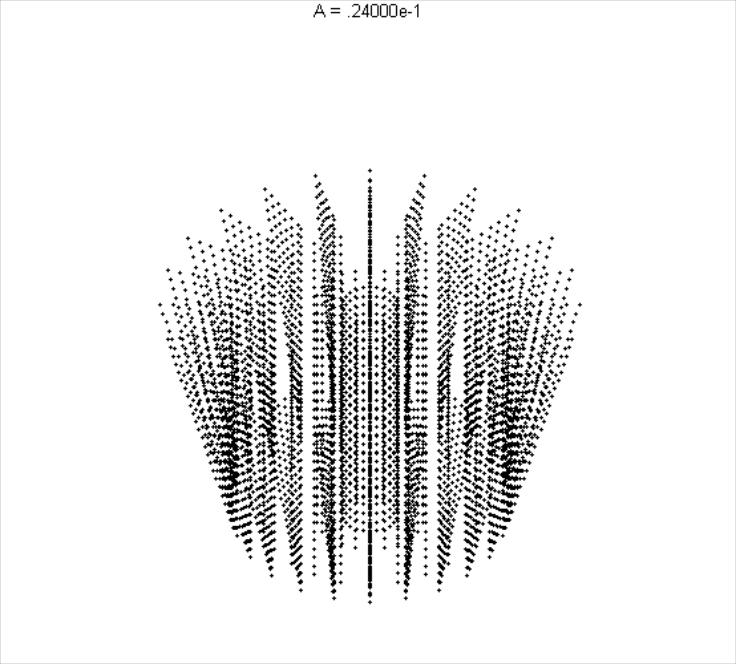

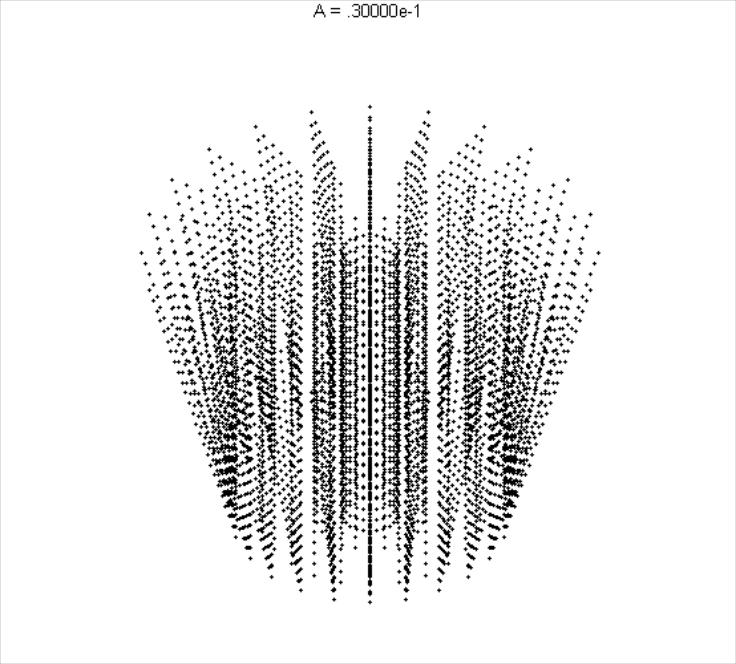

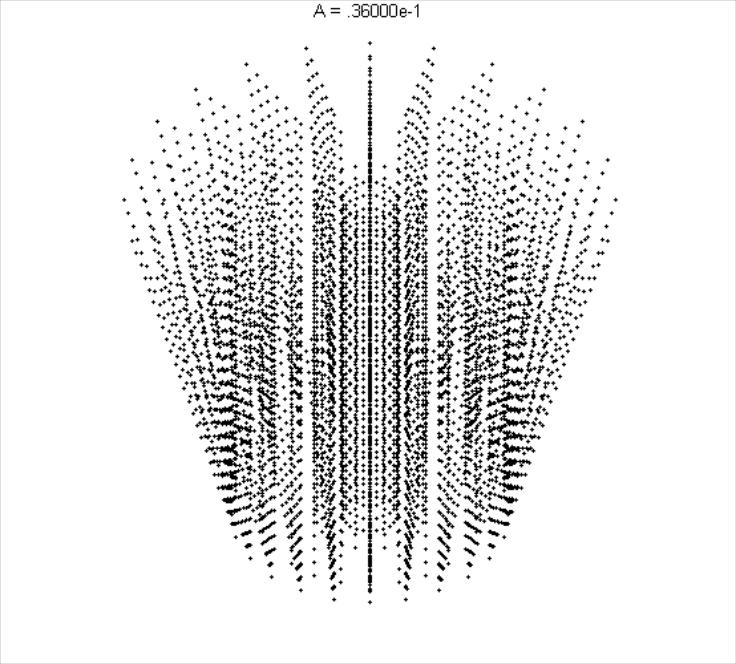

Построим мультипликацию разлета частиц, где L изменяется от среза разгонной трубки до плоскости столкновения частиц 0…36 мм, =0…11.

[> for i from 0 by 1 to 11 do a[i]:=animate(cylinderplot, [L*tan(i*Pi/180)+0.009, theta=0..2*Pi, L=0..A],A=0..0.036); end do: for i from 1 by 1 to 5 do b[i]:=animate(cylinderplot, [i*0.009/5, theta=0..2*Pi, L=0..A], A=0..0.036); end do: display ({a[1], a[3], a[5], a[7], a[9], a[11], b[1], b[2], b[4], b[5]}, style=point);

Приведем графические структуры, отображающие изменение разлета частиц, где L изменяется с шагом 6 мм (рис. 12.10).

Выводы:

1. Практически все частицы, независимо от их размеров на входе помольной камеры продолжают разгоняться энергоносителем, происходит это до того момента пока скорость энергоносителя выше скорости самих частиц. После чего наиболее крупные из них (dэ=3..5мм), за счет большей инерции при полете к области взаимодействия встречных потоков, обладают практичсеки максимальной скоростью. А скорость мелких частиц (dэ=0,25..1 мм) начинает снижаться и в серединной плоскости помольной камерыдаже меньше, чем на выходе из разгонной трубке

Рис. 12.10. Графические структуры, отображающие изменение разлета частиц с шагом 6 мм

2. Изменения скорости частиц при разных начальних скоростях энергоносителя на срезе разгонной трубки имеет одинаковый характер. Однако при более высоких значениях (V0=276..295 м/с) наблюдается эффект торможения частиц материала, даже для более крупных частиц. Это объясняется тем, что такие значения скорости на выходе из разгонной трубки можно достичь лишь при истечении из сопел эжекторов со скоростью близкой к критической, что приводит к увеличению турбулентных завихрений в разгоняемом потоке, а при выходе его из разгонной трубке имеет место раскрытие и «срыв» струи, и как следствие снижение эффективности процесса измельчения, за счет торможения частиц.