- •1. Социальные аспекты и экономическая эффективность применения автоматизации и роботизации. Основные задачи. Особенности автоматизации кшп

- •Основные задачи, решаемые автоматизацией в штамповочном производстве:

- •Задачи, решаемые роботизацией:

- •Особенности автоматизации и роботизации кшп

- •2. Классификация систем автоматики

- •3. Датчики. Классификация и основные показатели датчиков

- •Классификация датчиков

- •4. Контактные и бесконтактные электрические выключатели

- •5. Тензорезисторы

- •6. Фотоэлектрические датчики

- •7. Усилители. Основные виды и показатели усилителей. Принцип работы магнитного усилителя

- •8. Реле. Назначение и основные виды. Принцип работы электромагнитного реле

- •9. Ультразвуковые методы контроля

- •10. Магнитные методы контроля

- •11. Механизмы периодического движения

- •12. Состав автоматизированного комплекса. Виды заготовок

- •13. Автоматические линии и их классификация

- •14. Состав автоматического комплекса для штамповки ленты

- •15. Разматывающе-правильные устройства. Принцип правки непрерывного материала

- •16. Валковые и роликовые подачи

- •17. Клино-роликовые и клещевые подачи

- •18. Вибробункер. Конструкция и принцип работы. Расчет производительности вибробункера

- •19. Питатели шиберные, грейферные и револьверные

- •20. Магазинные загрузочные устройства

- •21. Удаляющие устройства

- •22. Контрольно-блокирующие устройства –лучше взять из конспекта!!!

- •23. Привод средств автоматизации

- •24. Автоматизация нагрева заготовок

- •25. Ковочные манипуляторы: типы и основные параметры

- •26. Агрегатно-модульный принцип построения промышленного робота (пр). Конструкция пр

- •27. Захватные устройства пр. Классификация зу. Требования к захватам пр

- •28. Основные типовые компоновки ртк и ртл холодной штамповки

- •29. Роботизация штамповки на молоте и кгшп

- •30. Гибкие автоматизированные производственные системы в кшп

22. Контрольно-блокирующие устройства –лучше взять из конспекта!!!

Устройства для блокировки предназначены для автоматической остановки ползуна пресса в случае отсутствия или неправильного положения заготовки в рабочей зоне штампа, предотвращают поломку элементов автоматизации и технологического оборудования, обеспечивают связь между работой захватного органа и привода. В средствах автоматизации применяются контактные и бесконтактные устройства для контроля и блокировки.

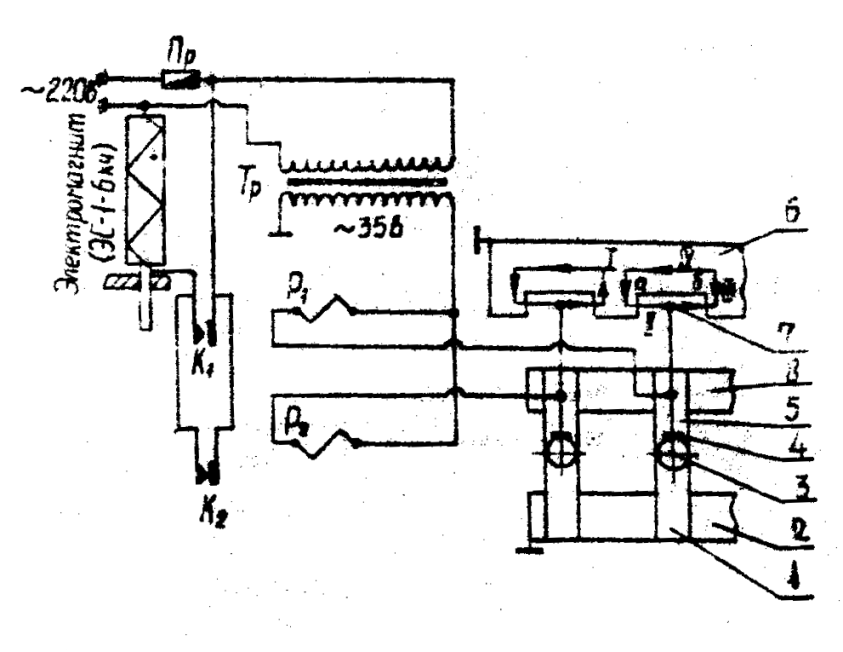

На рис. 1 представлена схема электроблокирующего устройства, которое применяется в многопозиционном прессе. В электрическую цепь включается трансформатор Тр. Параллельно вторичной обмотке трансформатора включены реле Р1 и Р2 (соответствует количеству позиций в прессе) с нормально разомкнутыми контактами K1 и К2. Вторая электрическая цепь образуется путем соединения (параллельно) контактов реле, куда также параллельно подключается электромагнит, управляющий выключателем ползуна пресса.

Рис.1. Схема электроблокирующего устройства

В цепи реле предусмотрены устройства для контроля наличия и положения заготовки в грейферном перекладчике. На грейферных линейках 2 и 1 установлены захваты 3 и 4 для захвата и перемещения заготовок, причем верхние захваты 4 изолированы от верхней линейки 2 и имеют специальные контакты 5.

Грейферные линейки двигаются в горизонтальной плоскости в двух взаимно-перпендикулярных направлениях: направление 1 - захват заготовок; направление 2 - перемещение заготовок с одной позиции на следующую; направление 3 - отвод захватов от заготовок; направление 4 - возвращение грейферных линеек в исходное положение. Контакты перемещаются по контактной пластине 6 и замыкают цепь реле на всем пути движения, кроме участка аб. Контакты совершают те же движения, что и грейферные линейки. В случае, если захваты не захватили заготовки или захватили неправильно, электрическая цепь в момент выхода контакта на участок аб разрывается, что приводит к замыканию контактов K1 и К2и сбрасыванию электромагнита - остановке ползуна пресса.

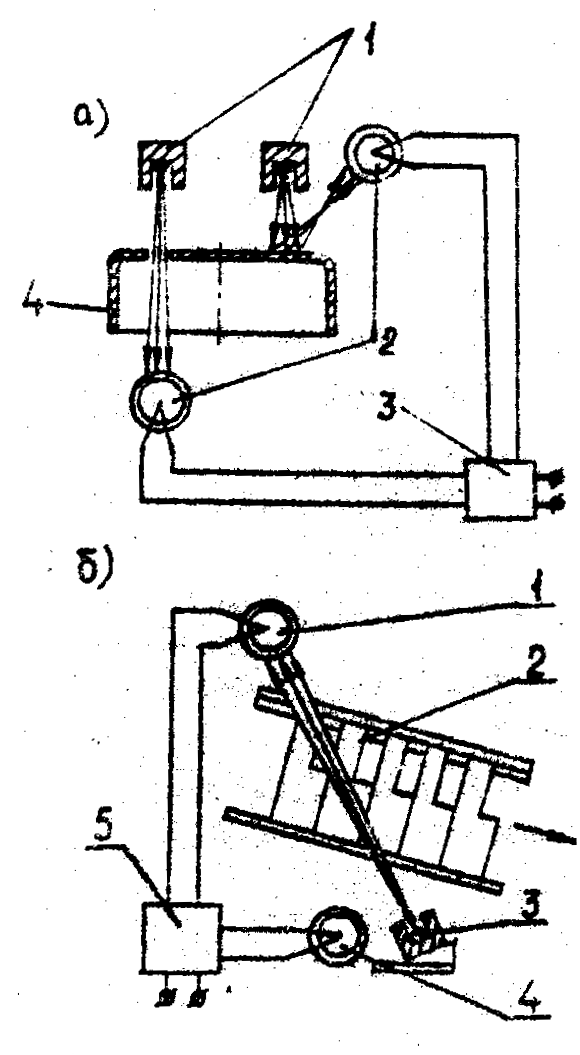

На рис.2 показаны некоторые схемы контрольно-блокирующих устройств с использованием взаимодействия источника излучения и приемника (датчика).

На рис.2,а показана схема устройства для контроля наличия в заданном месте заготовки и отверстия в ней. Оно состоит из источника излучения 1, датчика 2 и электронно-релейного блока. Сначала по схеме обратно рассеянного излучения определяется наличие заготовки в заданном месте, а затем работает вторая половина устройства - по схеме прямого излучения определяют наличие отверстия.

На рис.2,б приведена схема устройства для контроля правильности ориентации заготовок в автоматизирующих устройствах. При правильной ориентации поток излучения в определенное время - время выстаивания и движения заготовок - будет прерываться. Если заготовка 2 ориентирована правильно, поток излучения 3 попадает в датчик 1, и схема управления срабатывает для обеспечения переориентации заготовок или удаление их из потока. Для проверки правильности ориентации и наличия заготовок источник излучения 3 и датчик (приемник) 4 размещаются рядом, по одну сторону заготовки. В случае неправильной ориентации заготовки излучение не попадает в приемник.

Рис.2. Схема контрольно-блокирующего устройства:

а) наличия заготовки и отверстия в ней; б) правильности ориентации заготовок