- •1.1.Система водоснабжения населённых пунктов. Общая схема водоснабжения. Режим работы отдельных сооружений и их взаимная связь.

- •Общая схема водоснабжения

- •1.2.Стабилизация осадка сточных вод в анаэробных условиях. Сооружения и принцип работы. Метантенк

- •1.3. Системы и схемы внутреннего водопровода зданий.

- •2.1. Расчетная схема отбора воды из сети. Удельные, путевые и узловые расходы. Принцип расчета разветвленных сетей. Назначение упрощенной расчетной схемы водоразбора

- •2.2.Сорбция. Экстракция и эвапорация.

- •3.1. Начальное потокораспределение при проектировании кольцевых водопроводных сетей. Назначение диаметров труб с учетом экономичности и надежности.

- •Определение диаметров труб

- •3.2.Методы и оборудование для механического обезвоживания осадков сточных вод. Вакуум-фильтры

- •Фильтр-прессы

- •Центрифугирование

- •3.3.Системы противопожарного водоснабжения зданий: устройство и принцип действия.

- •Теория увязки сетей

- •Особенности работы систем водоснабжения с контррезервуаром

- •4.2.Стабилизация осадка сточных вод в аэробных условиях. Сооружения и принцип работы. Аэробный стабилизатор

- •4.3.Системы и схемы горячего водопровода

- •5.1. Характер расположения пьезометрических линий в водопроводной системе

- •5.2.Биологическая очистка сточных вод пп: определение возможности биологической очистки, влияющие факторы.

- •5.3.Режимы и условия работы канализационных сетей здания.

- •6.1. Особенности проектирования и расчета зонных водопроводов

- •6.2.Особенности устройства систем водотведения пром. Предприятия. Использование произв. Сточных вод.

- •6.3.Внутриквартальная канализация

- •7.1. Запасные и регулирующие емкости

- •Безнапорные регулирующие запасные емкости

- •Общие сведения о емкостях

- •Напорно-регулирующие сооружения

- •Напорные резервуары

- •7.2.Усреднение и отстаивание св пром. Пр-я. Флотация. Схемы и конструкции.

- •7.3.Водостоки.

- •8.1.Типы водозаборных сооружений из поверхностных источников. Водозаборы руслового и берегового типа, их применимость

- •Речные водозаборные сооружения берегового типа

- •Речные водозаборы руслового типа

- •8.2.Извлечение ценных веществ и дальнейшее использование св пром. Пр-ем. Условия выпуска св пром.Пр-я в водоемы и гор. Кан-ю.

- •8.3.Повысительные установки внутреннего

- •9.1.Типы водозаборных сооружений из подземных источников, их применяемость. Трубчатые буровые колодцы, их конструкции. Дебит и удельный дебит.

- •Трубчатые буровые колодцы

- •Фильтры трубчатых колодцев

- •9.2. Вторичные отстойники

- •9.3.Принципы работы и схемы центробежных насосов. Влияние угла выхода на напор насоса.

- •10.1.Конструкция и расчетная схема совершенного трубчатого бурового колодца для забора воды из напорного водоносного пласта

- •10.2.Биофильтр с объемной загрузкой. Конструкция и принцип работы.

- •10.3.Кавитация. Определение отметки оси насоса.

- •Определение расположения отметки оси насоса

- •11.1.Особенности забора воды из водохранилищ

- •11.2.Погружные биофильтры. Конструкция и принцип работы

- •11.3.Поршневые насосы: принцип работы, графики подачи и регулирование подачи.

- •12.1.Шахтные колодцы, область их применения. Конструкции шахтных колодцев. Устройство водоприемной части.

- •12.2.Биофильтры с плоскостной загрузкой. Конструкции и принцип работы

- •12.3.Влияние изменения диаметра рабочего колеса насоса и его характеристики.

- •13.1.Оборудование водоприемных окон из сеточных отверстий водозаборных сооружений. Схема подвода воды в вращающимся сеткам береговых колодцев

- •13.2.Сущность процессов биологической очистки св в биофильтрах (бф).

- •14.1.Горизонтальные и лучевые водозаборы, их типы и конструкции. Особенности проектирования горизонтальных водозаборов

- •14.2.Системы аэрации св в аэротенках. Конструкции аэраторов и принцип действия.

- •14.3.Регулирование подачи центробежного насоса.

- •15.1.Процессы и сооружения для коагулирования воды. Реагенты их приготовление, дозирование, смешение.

- •15.2.Технологические схемы очистки ст. Вод в аэротенках. Биохимические процессы в них.

- •15.3.Совместная работа насосов в системе трубопроводов (параллельная, последовательная).

- •16.1. Отстаивание воды и её обработка во взвешенном слое. Конструкции и принцип работы сооружений.

- •16.2.Биологическая очистка сточных вод в аэротенках. Основные характеристики активного ила.

- •17.1. Фильтрование воды. Основные характеристик и принцип работы сф и контактных осветлителей.

- •Принципы работы скорых фильтров

- •17.2.Первичные отстойники.

- •17.3.Земляные работы. Основные способы разработки грунта. Применяемые машины.

- •18.1.Промывка сф и способы подачи промывной воды. Типы и конструкции дренажных систем(дс).

- •Промывка сф.

- •Способы подачи промывной воды.

- •18.2.Охрана водоемов от загрязнения св. Ест.Самоочищение водоемов. Условия спуска св в водоемы и опред-е необх.Ст-ни очистки.

- •18.3.Испытание и приемка напорных и самотечных трубопроводов.

- •19.1. Методы обеззараж-ия воды и их оценка. Технология применения окислителей (озон, Cl) и ультрофиол. Облучения. Получение гипохлорита Na методом электролиза.

- •Хлорирование воды.

- •Озонирование воды.

- •Ультрофиолетовое облучение

- •Гипохлорид Na.

- •19.2.Системы канализации и санитарно-техн. Оценка.

- •19.3.Бестраншейные способы прокладки трубопроводов при устройстве переходов под ж/д и автодорогами.

- •20.1.Методы и технологические схемы удаления железа из подземных вод. Сущность процесса и влияние состава воды на выбор технологической схемы.

- •1.Аэрационные методы подразделяются на:

- •3.Сухая фильтрация.

- •4.Метод закачки обогащенной кислородом воды в подземный пласт(метод Виредокс)

- •2.Реагентные методы

- •20.3.Производство бет и ж/б работ при устр-ве днищ и стен.

- •2 1.1.Метод упрощенной аэрации

- •21.2.Состав и свойства св. Классиф-я загр-й на основе их фазово-дисперсного сост-я и методы их удаления.

- •22.1.Охлаждение воды в прямоточных и оборотных системах охлаждения.

- •Общие сведения о процессе охлаждения воды.

- •22.2.Принципы гидравл. Расчёта самотечных канализ. Труб. Скор., уклоны и наполнение труб.

- •23.1.Умягчение воды

- •Методы умягчения воды

- •Известковый метод

- •Известково-содовый метод

- •Технология умягчения воды известково-содовым методом

- •Фосфатный и бариевый методы умягчения воды

- •Термохимический метод умягчения воды

- •Катионитное умягчение воды

- •Типы и виды катионитов

- •1.Одноступенчатое Na-катионирование

- •9.NaCl – ионирование

- •Сооружения и оборудование для катионирования воды

- •1.Фильтры

- •2. Сооружения для приготовления регенерационных растворов.

- •3. Сооружения для вспомогательных и собственных нужд при взрыхлении и отмывке.

- •4. Коммуникации,дозирующие устройства и т.Д.

- •23.2 Осн. Данные для проектирования систем водоотведения. Расчётное насел., нормы водоотв. И коэфф. Неравномер. Опред. Расчётных расходов.

- •23.3.Укладка трубопроводов из различных видов труб. Выбор кранов и грузозахватных приспособлений.

- •24.1.Опреснение и обессоливание воды.

- •Методы обессоливания.

- •Сооружения и оборудования для обессоливания воды.

- •Ультра- и гиперфильтрация.

- •2 Ос 4.2.Особенности проектирования и устройство общесплавной системы канализации.

- •24.3.Подготовительные и вспомогательные работы при производстве земляных работ. Водоотведение и водопонижение. Подсчет объемов земляных работ.

- •25.1.Особенности использования воды на производственные нужды

- •Особенности качества воды на производственные нужды

- •На охлаждение

- •Вода на технологические нужды

- •25.2.Принцип расчёта и проектирование дождевой сети. Определение расчётных расходов по методу предельных интенсивностей.

- •25.3.Календарное планирование и организация комплексного поточного строительства.

14.3.Регулирование подачи центробежного насоса.

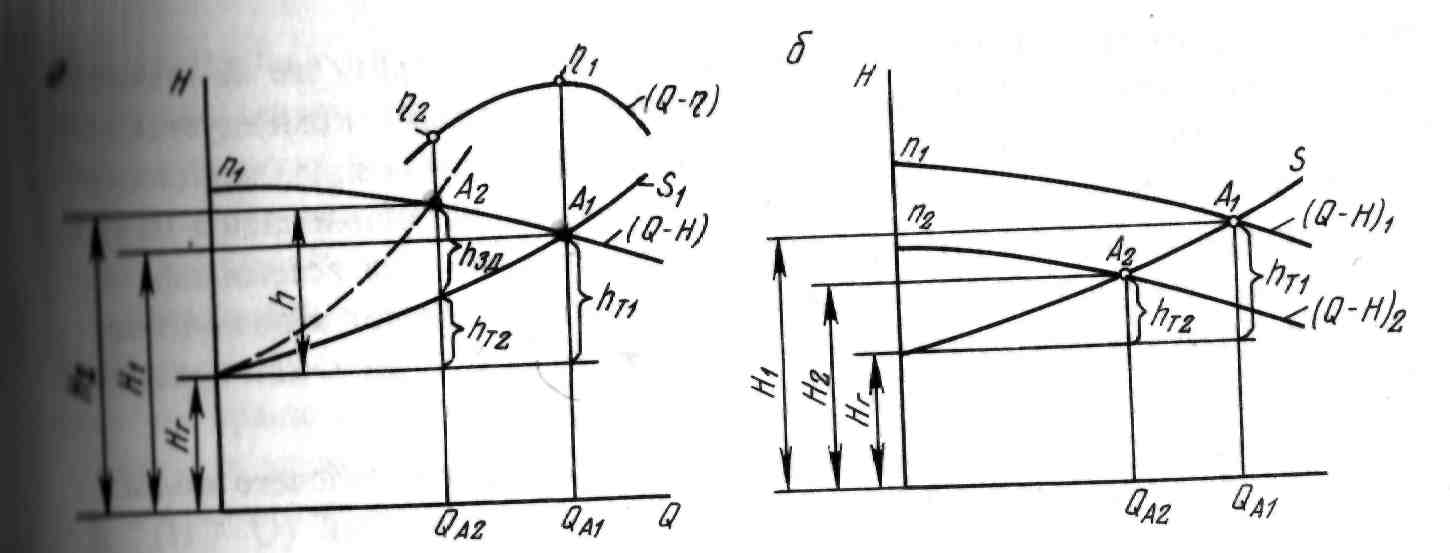

Регулирование подачи задвижкой (дросселирование). На напорной стороне центробежного насоса всегда при монтаже устанавливается задвижка, которая выполняет запорно-регулирующие функции. С помощью этой задвижки можно изменять подачу насоса от 0 до Q. . Рассмотрим сущность и экономичность этого метода регулирования, пользуясь характеристиками насоса и трубопровода (рис. 1.27, а).

При полностью открытой задвижке режимная точка А.будет находиться на пересечении характеристик трубопровода St и насоса Q - Н, подача насоса при этом определяется значением QA (• Отрезок hT 1 представляет потерю напора на трение при движении жидкой среды со скоростью v , соответствующей подаче QA . При уменьшении подачи, предположим, до значения QA необходимо частично прикрыть задвижку. Так как сопротивление задвижки входит в общее сопротивление трубопровода, значение последнего с прикрытием задвижки возрастает и характеристика трубопровода пойдет круче и займет новое положение S2. Напорная характеристика насоса Q — Н будет занимать прежнее положение, так как частота вращения рабочего колеса (п) осталась неизменной. Следовательно, при закрытии задвижки режимная точка перемещается по характеристике Q - Н, подача жидкой среды насосом уменьшается и при значении ее QA режимная точка займет положение А2. При подаче QA 2 < QA, скорость потока в трубопроводе уменьшится, и потеря напора на трение будет определяться отрезком h ,, насос же при подаче Q создает напор Н . Следовательно, отрезок h будет представлять потерю напора в задвижке.

Так как при прикрытии задвижки напор Н2, создаваемый насосом, не полностью используется в сети, а часть его расходуется на преодоление сопротивления задвижки, то КПД насосной установки уменьшается. Мощность, теряемая при дросселировании, будет равна:

где Q — подача насоса при прикрытой задвижке, м /с; п3 - потеря напора в задвижке, м; η2 - КПД насоса при подаче QA2.

Таким образом, можно сделать вывод, что метод регулирования подачи с помощью задвижки относительно прост, но не экономичен, так как часть энергии, потребляемой насосом, гасится в задвижке сразу же на выходе жидкой среды из насоса. Поэтому рассмотренный метод рекомендуется использовать для регулирования подачи насосов малой и средней мощности. Регулировать подачу насоса можно задвижкой, установленной и на его всасывающей стороне. Однако дросселирование потока на всасывании может вызвать чрезмерное понижение давления, что приведет к возникновению кавитации и срыву работы насоса. Этот метод в практике, как правило, не используется.

Регулирование подачи изменением частоты вращения рабочего колеса.

На рис. 1.27, б показано положение напорных характеристик (Q — Н)} и (Q — Н) соответственно при частотах вращения рабочего колеса п( > п2-Так как положение запорных органов задвижки остается неизменным, общее сопротивление трубопровода не меняется и положение его характеристик будет прежним. Из рассмотрения характеристик следует, что при уменьшении частоты вращения рабочего колеса режимная точка А будет перемещаться по характеристике S, подача и напор насоса будут уменьшаться.

При частоте вращения рабочего колеса п режимная точка займет положение А , подача и напор насоса соответственно будут иметь значения Q и Н . С уменьшением подачи насоса скорость движения жидкой среды уменьшится и потеря напора в трубопроводе уменьшится до значения пт2-Напор, создаваемый насосом при частоте вращения п , полностью используется в трубопроводе для поднятия жидкой среды на геометрическую высоту Н, и преодоление сопротивления h при подаче QA2- Сравнивая рассматриваемый метод регулирования подачи насоса с методом дросселирования, можно сделать вывод, что регулирование изменением частоты вращения рабочего колеса более экономично.

При этом отсутствует непроизводительная потеря мощности и экономится электрическая энергия. Однако изменение частоты вращения рабочего колеса насоса связано с определенными техническими трудностями, о чем будет сказано ниже. Этот метод регулирования используется для насосов большой мощности, где затраты на устройство той или иной системы изменения частоты вращения будут меньше затрат на потерю мощности при дросселировании.

Способы изменения частоты вращения рабочего колеса насоса. Непосредственное изменение частоты вращения вала приводного двигателя применяется при жестком соединении вала насоса с валом двигателя. Этот способ может быть использован, если в качестве привода насоса применяются двигатели внутреннего сгорания (ДВС), паровые или газовые турбины, изменение частоты вращения вала которых достигается путем дозирования рабочего тела (горючей смеси — ДВС, пара — паровая турбина, продуктов сгорания жидкого топлива - газовая турбина).

Однако ДВС и турбины не получили распространения в качестве привода насосов на водопроводных и канализационных насосных станциях. В отдельных случаях на водопроводных станциях небольших населенных пунктов при наличии одного источника электроэнергии устанавливаются противопожарные насосы с приводом от ДВС.

Относительно легко можно изменять частоту вращения вала насоса, если приводом его является электродвигатель постоянного тока, изменение частоты вращения ротора которого достигается с помощью реостата, включенного в электрическую цепь ротора. Но электродвигатели постоянного тока в качестве привода насосов целесообразно использовать только в тех условиях, где имеются относительно мощные электросистемы постоянного тока (промышленные комплексы, заводы и т.д.). Устройство специальной системы для преобразования тока (из переменного в постоянный) с целью питания электродвигателей на водопроводных и канализационных станциях общего назначения экономически невыгодно.

Наибольшее применение в качестве привода насосов получили асинхронные электродвигатели переменного тока. Имеется несколько способов регулирования частоты вращения ротора этих электродвигателей (переключение числа пар полюсов, изменение активного сопротивления в цепи ротора, изменение частоты питающего тока, устройство коллекторных двигателей). Но использование этих способов сопряжено с техническими трудностями. В отдельных случаях усложняется конструкция электродвигателей, увеличивается их стоимость или ухудшаются их механические характеристики. В настоящее время эти способы регулирования частоты вращения асинхронных двигателей переменного тока пока еще не находят широкого применения.

Изменение частоты вращения рабочего колеса насоса с помощью промежуточных передач. В этом случае частота вращения двигателя остается неизменной. В качестве промежуточной передачи используются гидравлические и электромагнитные муфты.

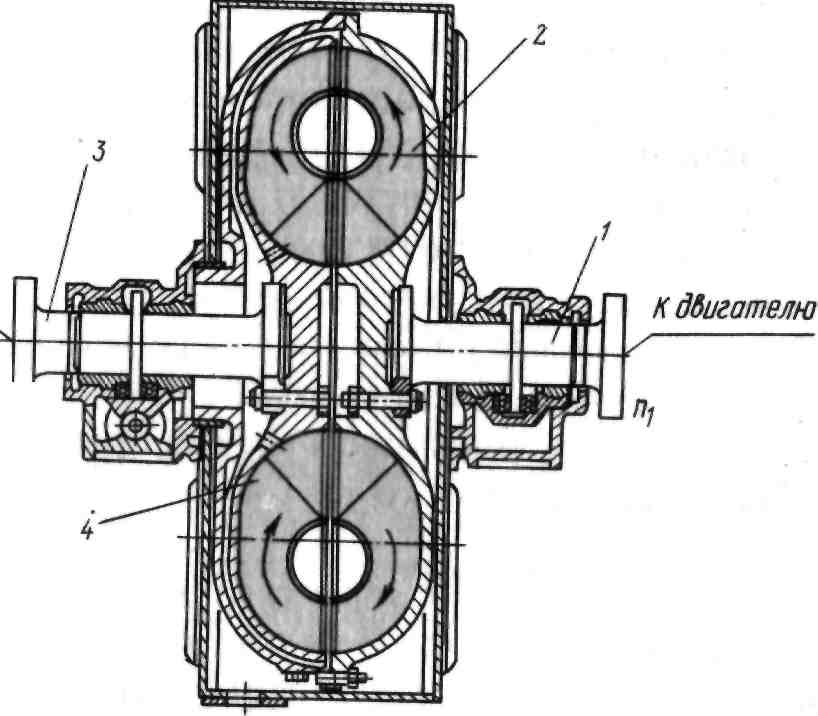

На рис. 1.29 показана конструктивная схема гидравлической муфты. Гидромуфта состоит из двух колес (насосного 2 и турбинного 4), имеющих форму полутора. С внутренней стороны рабочие полости, разделенные радиальными лопатками, заполняются жидкостью (маслом, водой). Насосное колесо гидромуфты закрепляется на ведущем валу 1, соединенном с валом приводного двигателя, а турбинное закреплено на ведомом валу 3 и соединяется с валом насоса. Насосное колесо, вращаясь с частотой n , через лопатки сообщает энергию жидкой среде, которая под действием центробежной силы перемещается к периферии и, поступая на лопатки турбинного колеса, передает полученный запас энергии, заставляя его вращаться с частотой n2 (циркуляция рабочей жидкой среды в полостях гидромуфты показана стрелками). При передаче энергии от насосного колеса турбинному частоты их вращения не совпадают (n2 < n2) за счет проскальзывания. Величина скольжения, а следовательно, и частота вращения ведомого вала зависит от степени заполнения полостей гидромуфты рабочей жидкой средой. При полностью заполненных полостях и полной нагрузке скольжение составляет около 3%, что соответствует КПД гидромуфты, равному 0,97. При полностью опорожненных полостях скольжение составляет 100% и ведомый вал вращаться не будет

Рис. 1.29. Конструктивная схема гидромуфты

Применение гидромуфт позволяет плавно регулировать частоту вращения рабочего колеса насоса в широком диапазоне, дает возможность запускать и останавливать центробежный насос с открытой задвижкой, позволяет относительно просто автоматизировать управление всеми насосами станции с одного пульта.

Промежуточной передачей может служить электромагнитная муфта (рис. 1.31). Она состоит из двух дисков (6 якоря, 4 индуктора), механически не связанных между собой. Якорь соединен с ведущим валом привода 1, а индуктор — с ведомым валом насоса 2, на котором имеются контактные кольца 3. На индукторе имеется обмотка возбуждения 5, через которую пропускается постоянный электрический ток. При вращении якоря с частотой n и пропускании через обмотку тока возбуждения между якорем и индуктором возникает электромагнитная связь, посредством которой (с некоторым скольжением) приводится во вращение индуктор с частотой n . Величина скольжения зависит от силы тока возбуждения. Таким образом, с изменением силы тока возбуждения от номинальной величины до нуля будет меняться скорость вращения ведомого вала от максимального значения до полной остановки. Использование электромагнитных муфт позволяет плавно изменять частоту вращения вала насоса, легко разъединять валы насоса и приводного двигателя, дает возможность устройства дистанционного управления и автоматизации.

Рис. 1.31. Схема электромагнитной муфты