- •Билет № 1

- •Понятие о проекте и проектировании.

- •Состав проектной документации

- •Классификация грузоподъемных машин

- •Классификация грузоподъемных машин

- •Классификация и конструктивные особенности

- •Билет № 2

- •Билет № 3

- •Вопрос № 3. Приведите типовые кинематические схемы механизма подъема, механизма передвижения крана.

- •Билет № 4 Вопрос № 1. Цели и задачи проекта производственной системы

- •Вопрос №2. Принципы проектирования металлургических предприятий

- •Вопрос №3. Полиспасты. Назначение. Приведите схемы одинарных и сдвоенных полиспастов. Определение кратности полиспаста.

- •Билет № 5

- •Функции генерального подрядчика.

- •Схемы генеральных планов металлургических предприятий.

- •3.Отметьте конструкции двухбалочных мостовых кранов. Зарисовать кинематическую схему.

- •Билет № 6

- •Вопрос 1. Структура проектной организации.

- •Билет № 7

- •1. Уровни проектирования

- •Проектирование технологической схемы производства чугуна в доменных печах. Устройство литейных дворов. Проектирование технологической схемы производства чугуна

- •3. Классификация машин непрерывного транспорта

- •Билет № 8

- •Вопрос 1. Разработка объемно-планировочных решений цехов.

- •Вопрос 2. Схема производства и характеристика технологических операций конвертерного производства. Устройство конвертерных цехов. Разработка объемно-планировочных решений конвертерного цеха.

- •Вопрос 3. Отметьте особенности статистических испытаний и динамических испытаний гпм.

- •Динамические испытания грузоподъемной машины

- •Билет № 9

- •Разработка генерального плана металлургического завода.

- •2. Устройство эспц. Технологическая схема эспц.

- •3. Классификация канатов.

- •Билет № 10

- •1. Эффективность предприятия

- •3. Приборы безопасности

- •Билет № 11

- •1 Инженерные изыскания

- •Проектирование линии разливки стали на мнлз.

- •3. Дайте классификацию гидромоторов гидроприводов металлургических машин.

- •Билет №12 Вопрос№1. Технико-экономические показатели проектируемого цеха

- •Вопрос№2. Принцип компоновки оборудования и сооружений прокатного производства

- •Вопрос №3. Дайте классификацию насосов гидроприводов металлургических машин.

- •Билет №13

- •1.Организационно- техническая подготовка площадки к строительству.

- •2. Последовательность установки и взаимосвязь работы технологического оборудования.

- •3.Гидроаппаратура

- •Билет № 14

- •Строительство производственных зданий и монтаж оборудования.

- •Загрузочные устройства доменной печи (разновидности, устройства).

- •Способы регулирования скорости рабочих органов в гидроприводах.

- •Билет № 15

- •Нет схемы билет № 16

- •3. Гидравлические цилиндры Общие сведения

- •Билет № 17

- •1. Государственная экспертиза проектов строительства

- •Проектная документация и порядок ее представления на экспертизу

- •Сроки проведения экспертизы

- •3. Приведите типовые схемы применения напорных клапанов. Их функции. Напорные гидроклапаны

- •Билет №18

- •Технологическое проектирование

- •Вопрос №2. Оборудование для обслуживания леток. Уборка продуктов плавки.

- •Билет №19

- •1.Рабочая документация

- •Оборудование для разливки чугуна и переработки жидких шлаков.

- •Рпс. 91. Шлаковоз

- •Билет № 20

- •2.Устройство дуговой электропечи

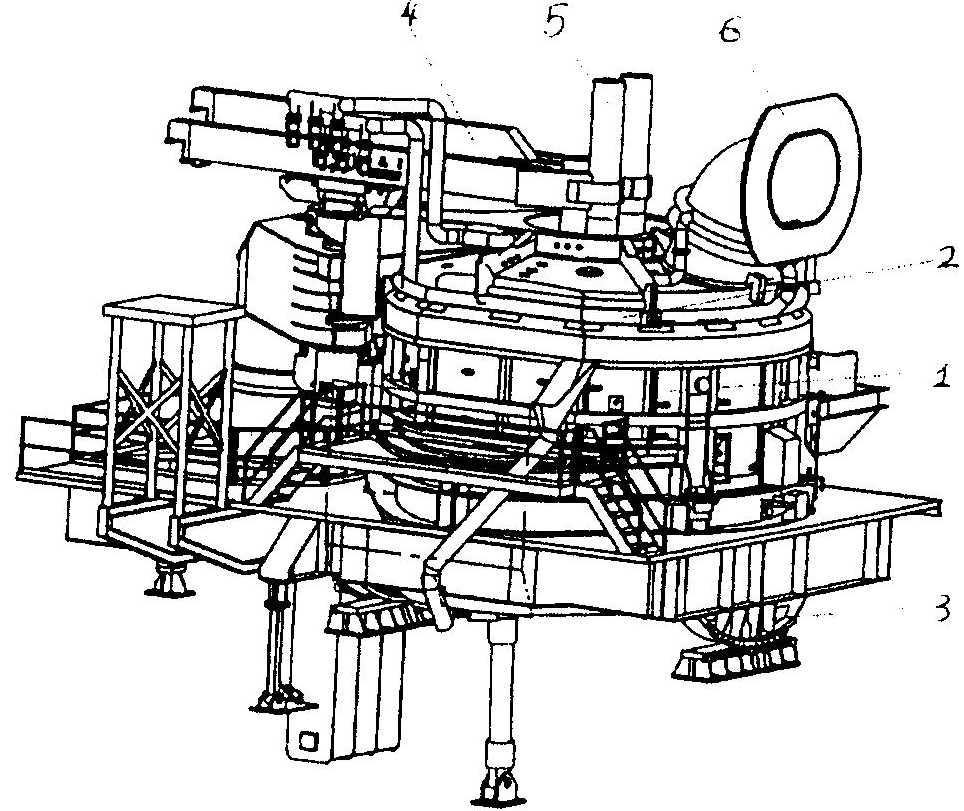

2.Устройство дуговой электропечи

Рисунок 1. – Дуговая электропечь вместимостью 200 т.

1-корпус, 2 – свод, 3 – механизм наклона, 4 – электродержатель, 5 – электроды, 6 – газоотсасывающий патрубок

Описание к рисунку 1.

Конструктивно электрическая печь выполнена наклонной для выпуска металла и скачивания шлака, а также с подъемом и поворотом свода в сторону для обеспечения механизированной загрузки через верх. Основной несущей конструкцией печи является двухсекторная люлька, на которой установлены составные части эл.печи. Кожух печи представляет собой сварную конструкцию и имеет разъем на уровне порога. Верхняя часть кожуха – цилиндрическая, нижняя выполнена – цилиндросферической формы с горизонтальным поясом жесткости.

Свод эл.печи представляет собой комбинированную конструкцию. Футерованная купольная часть – дельта видной формы и периферийная из водоохлаждающих элементов. Электродержатель выполнен с токоведущими водоохлаждающими рукавами, с подачей воды на орошение электродов. Механизм подъема и поворота свода служит для открывания эл.печи под загрузку через верх.Для обеспечения безопасной и надежной эксплуатации в схеме управления предусматривают эл.блокировки.

Конструкция печи включает:

- системы водоохлаждения;

- системы воздухоподвода и маслоподвода.

Управление перемещением элементов в процессе плавки автоматическое, с помощью эл.гидравлического регулятора мощности. Управление на всех периодах плавки, сбор, обработка и хранение текущей информации о текущей работе печи, а также регистрация параметров по ходу плавки, осуществляется автоматизировной системой управления (АСУ).

Современные дуговые печи имеют сложное мех.оборудование, от конструкции составления которого зависит высоко производственная работа агрегатов с целью обеспечения выполнения такой задачи предусматривается тех.решение следующих элементов конструкции.

В зависимости от заказов готовы к различным вариантам работы:

- только на металлоломе;

- с использованием лома и чугуна в различных пропорциях.

По производительности (2млн.тонн стали в год) это самые мощные в мире эл.печи, с циклом плавки 42 млн.

Механическое оборудование дуговой печи (для общего сведения – полное описание).

Кожух печи делают сварным из листового железа толщиной 16-50 мм в зависимости от размеров печи. Форма кожуха определяет профиль рабочего пространства дуговой электропечи. Наиболее распространенным в настоящее время является кожух конической формы. Нижняя часть кожуха имеет форму цилиндра, верхняя часть-конусообразная с расширением к верху. Такая форма кожуха облегчает заправку печи огнеупорным материалом, наклонные стены увеличивают стойкость кладки, так как она дальше расположена от электрических дуг. Используют также кожухи цилиндрической формы с водоохлаждаемыми панелями. Для сохранения правильной цилиндрической формы кожух усиливается ребрами и кольцами жесткости. Днище кожуха обычно выполняется сферическим, что обеспечивает наибольшую прочность кожуха и минимальную массу кладки. Днище выполняют из немагнитной стали для установки под печью электромагнитного перемешивающего устройства.

Сверху печь закрыта сводом. Свод набирают из огнеупорного кирпича в металлическом водоохлаждаемом сводовом кольце, которое выдерживает распирающие усилия арочного сферического свода. В нижней части кольца имеется выступ - нож, который входит в песчаный затвор кожуха печи. В кирпичной кладке свода оставляют три отверстия для электродов. Диаметр отверстий больше диаметра электрода, поэтому во время плавки в зазор устремляются горячие газы, которые разрушают электрод и выносят тепло из печи. Для предотвращения этого на своде устанавливают холодильники или экономайзеры, служащие для уплотнения электродных отверстий и для охлаждения кладки свода. Газодинамические экономайзеры обеспечивают уплотнение с помощью воздушной завесы вокруг электрода. В своде имеется также отверстие для отсоса запыленных газов и отверстие для кислородной фурмы. Для загрузки шихты в печи небольшой емкости и подгрузки легирующих и флюсов в крупные, печи скачивания шлака, осмотра, заправки и ремонта печи имеется загрузочное окно, обрамленное литой рамой. К раме крепятся направляющие, по которым скользит заслонка. Заслонку футеруют огнеупорным кирпичом. Для подъема заслонки используют пневматический, гидравлический или электромеханический привод.

С противоположной стороны кожух имеет окно для выпуска стали из печи. К окну приварен сливной желоб. Отверстие для выпуска стали может быть круглым диаметром 120-150 мм или квадратным 150 на 250 мм. Сливной желоб имеет корытообразное сечение и приварен к кожуху под углом 10-12° к горизонтали. Изнутри желоб футеруют шамотным кирпичом, длина его составляет 1-2 м. Электрододержатели служат для подвода тока к электродам и для зажима электродов. Головки электрододержателей делают из бронзы или стали и охлаждают водой, так как они сильно нагреваются как теплом из печи, так и контактными токами. Электрододержатель должен плотно зажимать электрод и иметь небольшое контактное сопротивление. Наиболее распространенным в настоящее время является пружинно-пневматический электрододержатель. Зажим электрода осуществляется при помощи неподвижного кольца и зажимной плиты, которая прижимается к электроду пружиной. Обжатие плиты от электрода и сжатие пружины происходят при помощи сжатого воздуха. Электрододержатель крепится на металлическом рукаве - консоли, который скрепляется с Г-образной подвижной стойкой в одну жесткую конструкцию. Стойка может перемещаться вверх или вниз внутри неподвижной коробчатой стойки. Три неподвижные стойки жестко связаны в одну общую конструкцию, которая покоится на платформе опорной люльки печи. Перемещение подвижных телескопических стоек происходит или с помощью системы тросов и противовесов, приводимых в движение электродвигателями, или с помощью гидравлических устройств. Механизмы перемещения электродов должны обеспечить быстрый подъем электродов в случае обвала шихты в процессе плавления, а также плавное опускание электродов во избежание их погружения в металл или ударов о нерасплавившиеся куски шихты.

Механизм наклона печи должен плавно наклонять печь в сторону выпускного отверстия на угол 40-45° для выпуска стали и на угол 10-15 градусов в сторону рабочего окна для спуска шлака. Станина печи, или люлька, на которой установлен корпус, опирается на два - четыре опорных сектора, которые перекатываются по горизонтальным направляющим. В секторах имеются отверстия, а в направляющих - зубцы, при помощи которых предотвращается проскальзывание секторов при наклоне печи. Наклон печи осуществляется при помощи рейки и зубчатого механизма или гидравлическим приводом. Два цилиндра укреплены на неподвижных опорах фундамента, а штоки шарнирно связаны с опорными секторами люльки печи.

Система загрузки печи бывает двух видов: через завалочное окно мульдозавалочной машиной и через верх при помощи бадьи. Загрузку через окно применяют только на небольших печах. При загрузке печи сверху в один-два приема в течение 5 мин меньше охлаждается футеровка, сокращается время плавки; уменьшается расход электроэнергии; эффективнее используется объем печи. Для загрузки печи свод приподнимают на 150-200 мм над кожухом печи и поворачивают в сторону вместе с электродами, полностью открывая рабочее пространство печи для введения бадьи с шихтой. Свод печи подвешен к раме. Она соединена с неподвижными стойками электрододержателей в одну жесткую конструкцию, покоящуюся на поворотной консоли, которая укреплена на опорном подшипнике. Крупные печи имеют поворотную башню, в которой сосредоточены все механизмы отворота свода. Башня вращается вокруг шарнира на катках по дугообразному рельсу. Бадья представляет собой стальной цилиндр, диаметр которого меньше диаметра рабочего пространства печи. Снизу цилиндра имеются подвижные гибкие сектора, концы которых стягиваются через кольца тросом. Взвешивание и загрузка шихты производятся на шихтовом дворе электросталеплавильного цеха. Бадья на тележке подается в цех, поднимается краном и опускается в печь. При помощи вспомогательного подъема крана трос выдергивают из проушин секторов и при подъеме бадьи сектора раскрываются и шихта вываливается в печь в том порядке, в каком она была уложена в бадье. При использовании в качестве шихты металлизованных окатышей загрузка может производиться непрерывно по трубопроводу, который проходит в отверстие в своде печи. Во время плавления электроды прорезают в шихте три колодца, на дне которых накапливается жидкий металл. Для ускорения расплавления печи оборудуются поворотным устройством, которое поворачивает корпус в одну и другую сторону на угол в 80°. При этом электроды прорезают в шихте уже девять колодцев. Для поворота корпуса приподнимают свод, поднимают электроды выше уровня шихты и поворачивают корпус при помощи зубчатого венца, прикрепленного к корпусу, и шестерен. Корпус печи опирается на ролики.

Очистка отходящих газов.

Для улавливания пыли производят отсос газов из рабочего пространства печей мощным вентилятором. Для этого в своде печи делают четвертое отверстие с патрубком для газоотсоса. Патрубок через зазор, позволяющий наклонять или вращать печь, подходит к стационарному трубопроводу. По пути газы разбавляются воздухом, необходимым для дожигания СО. Затем газы охлаждаются водяными форсунками в теплообменнике и направляются в систему труб Вентури, в которых пыль задерживается в результате увлажнения. Применяют также тканевые фильтры, дезинтеграторы и электрофильтры. Используют системы газоочистки, включающие полностью весь электросталеплавильный цех, с установкой зонтов дымоотсоса под крышей цеха над электропечами.

Футеровка печей.

Большинство дуговых печей имеет основную футеровку, состоящую из материалов на основе MgO. Футеровка печи создает ванну для металла и играет роль теплоизолирующего слоя, уменьшающего потери тепла. Основные части футеровки - подина печи, стены, свод. Хотя футеровка электропечи отделена от дуг, она все же должна выдерживать нагрев до температуры 1700°С. В связи с этим применяемые для футеровки материалы должны обладать высокой огнеупорностью, механической прочностью, термо- и химической устойчивостью. Подину сталеплавильной печи набирают в следующем порядке. На стальной кожух укладывают листовой асбест, на асбест-слой шамотного порошка, два слоя шамотного кирпича и основной слой из магнезитового кирпича. На магнезитовой кирпичной подине набивают рабочий слой из магнезитового порошка со смолой и пеком - продуктом нефтепереработки. Стены печи выкладывают после соответствующей прокладки асбеста и шамотного кирпича из крупноразмерного безобжигового магнезитохромитового кирпича длиной до 430 мм. Кладка стен может выполняться из кирпичей в железных кассетах, которые обеспечивают сваривание кирпичей в один монолитный блок. Стойкость подины составляет один-два года. В трудных условиях работает футеровка свода печи. Она выдерживает большие тепловые нагрузки от горящих дуг и тепла, отражаемого шлаком. Своды крупных печей набирают из магнезитохромитового кирпича. При наборе свода используют нормальный и фасонный кирпич. В поперечном сечении свод имеет форму арки, что обеспечивает плотное сцепление кирпичей между собой. Стойкость свода составляет 50 - 100 плавок. Она зависит от электрического режима плавки, от длительности пребывания в печи жидкого металла, состава выплавляемых стали, шлака. В настоящее время широкое распространение получают водоохлаждаемые своды и стеновые панели. Эти элементы облегчают службу футеровки.

Ток в плавильное пространство печи подается через электроды, собранные из секций, каждая из которых представляет собой круглую заготовку диаметром от 100 до 610 мм и длиной до 1500 мм. В малых электропечах используют угольные электроды, в крупных - графитированные. Графитированные электроды изготавливают из малозольных углеродистых материалов: нефтяного кокса, смолы, пека. Электродную массу смешивают и прессуют, после чего сырая заготовка обжигается в газовых печах при 1300 градусах и подвергается дополнительному графитирующему обжигу при температуре 2600 - 2800 градусах в электрических печах сопротивления. В процессе эксплуатации в результате окисления печными газами и распыления при горении дуги электроды сгорают. По мере укорачивания электрод опускают в печь. При этом электрододержатель приближается к своду. Наступает момент, когда электрод становится настолько коротким, что не может поддерживать дугу, и его необходимо наращивать. Для наращивания электродов в концах секций сделаны отверстия с резьбой, куда ввинчивается переходник-ниппель, при помощи которого соединяются отдельные секции Электрическая дуга - один из видов электрического разряда, при котором ток проходит через ионизированные газы, пары металлов. При кратковременном сближении электродов с шихтой или друг с другом возникает короткое замыкание. Идет ток большой силы. Концы электродов раскаляются добела. При раздвигании электродов между ними возникает электрическая дуга. С раскаленного катода происходит термоэлектронная эмиссия электронов, которые, направляясь к аноду, сталкиваются с нейтральными молекулами газа и ионизируют их. Отрицательные ионы направляются к аноду, положительные к катоду. Пространство между анодом и катодом становится ионизированным, токопроводящим. Бомбардировка анода электронами и ионами вызывает сильный его разогрев. Температура анода может достигать 4000 градусов. Дуга может гореть на постоянном и на переменном токе. Электродуговые печи работают на переменном токе. В последнее время в ФРГ построена электродуговая печь на постоянном токе.

В первую половину периода, когда катодом является электрод, дуга горит. При перемене полярности, когда катодом становится шихта - металл, дуга гаснет, так как в начальный период плавки металл еще не нагрет и его температура недостаточна для эмиссии электронов. Поэтому в начальный период плавки дуга горит неспокойно, прерывисто. После того как ванна покрывается слоем шлака, дуга стабилизируется и горит более ровно.

Электрооборудование. В электрическое оборудование дуговой печи входят производства ремонтных работ на печи, следующие приборы:

1. Воздушный разъединитель, предназначен для отключения всей электропечной установки от линии высокого напряжения во время.

2. Главный автоматический выключатель, служит для отключения под нагрузкой электрической цепи, по которой протекает ток высокого напряжения. При неплотной укладке шихты в печи в начале плавки, когда шихта еще холодная, дуги горят неустойчиво, происходят обвалы шихты и возникают короткие замыкания между электродами. При этом сила тока резко возрастает. Это приводит к большим перегрузкам трансформатора, который может выйти из строя. Когда сила тока превысит установленный предел, выключатель автоматически отключает установку, для чего имеется реле максимальной силы тока.

3. Печной трансформатор необходим для преобразования высокого напряжения в низкое (с 6-10 кВ до 100-800 В). Обмотки высокого и низкого напряжения и магнитопроводы, на которых они помещены, располагаются в баке с маслом, служащим для охлаждения обмоток. Охлаждение создается принудительным перекачиванием масла из трансформаторного кожуха в бак теплообменника, в котором масло охлаждается водой. Трансформатор устанавливают рядом с электропечью в специальном помещении. Он имеет устройство, позволяющее переключать обмотки по ступеням и таким образом ступенчато регулировать подаваемое в печь напряжение. Так, например, трансформатор для 200-т отечественной печи мощностью 65 МВ*А имеет 23 ступени напряжения, которые переключаются под нагрузкой, без отключения печи.

Участок электрической сети от трансформатора до электродов называется короткой сетью. Автоматическое регулирование.

Регулирование напряжения производится переключением обмоток трансформатора. Регулирование силы тока осуществляется изменением расстояния между электродом и шихтой путем подъема или опускания электродов. При этом напряжение дуги не изменяется. Опускание или подъем электродов производятся автоматически при помощи автоматических регуляторов, установленных на каждой фазе печи. В современных печах заданная программа электрического режима может быть установлена на весь период плавки.

Устройство для электромагнитного перемешивания металла.

Для перемешивания металла в крупных дуговых печах, для ускорения и облегчения проведения технологических операций скачивания шлака под днищем печи в коробке устанавливается электрическая обмотка, которая охлаждается водой или сжатым воздухом. Обмотки статора питаются от двухфазного генератора током низкой частоты, что создает бегущее магнитное поле, которое захватывает ванну жидкого металла и вызывает движение нижних слоев металла вдоль подины печи в направлении движения поля. Верхние слои металла вместе с прилегающим к нему шлаком движутся в обратную сторону. Таким образом, можно направить движение либо в сторону рабочего окна, что будет облегчать выход шлака из печи, либо в сторону сливного отверстия.

Классификация гидросистем.

Гидроприводы можно классифицировать по давлению, способу регулирования, виду циркуляции, методу управления и контроля.

По давлению различают гидроприводы низкого (до 1,6 МПа), среднего (1,6—6,3 МПа) и высокого (6,3—20 МПа) давлений. Первые применяются, главным образом, в подъемно-транспортных и строительных, дорожных машинах простейших конструкций, где имеются незначительные нагрузки. Приводы среднего давления мощностью до 20 кВт применяются часто, обеспечивая высокие жесткость и прочность; их преимущество — возможность использования дешевых пластинчатых и шестеренных насосов. Приводы высокого давления на базе поршневых насосов применяют, главным образом, в мощных ПТМ и СДМ, например, экскаваторах, мобильных кранах с телескопической стрелой, а также манипуляторах с разомкнутой кинематической цепью. Приводы позволяют получить большую выходную мощность при ограниченных размерах гидродвигателей.

Скорость выходного звена объемного гидропривода может изменяться регулируемыми гидромашинами (насос, мотор) в гидроприводах с объемным регулированием или с помощью аппаратов, регулирующих расход масла, в гидроприводах с дроссельным регулированием. Первый способ более экономичен, однако, в этом случае требуются регулируемые гидромашины, которые сложны по конструкции, более дороги и, как правило, менее долговечны по сравнению с нерегулируемыми. Быстродействие гидроприводов с объемным регулированием ограничивается временем, необходимым для изменения подачи насоса или рабочего объема гидромотора, которое может составлять несколько десятых долей секунды. При дроссельном способе регулирования в гидросистеме устанавливается регулируемое гидравлическое сопротивление (дроссель или регулятор расхода), которое ограничивает расход масла, поступающего к гидродвигателю. При этом потеря давления в дросселе, равная 1 МПа, вызывает разогрев вытекающего из него потока масла на 0,6°С. Однако в этом случае не требуются регулируемые насосы и можно существенно повысить быстродействие привода. Дроссельное регулирование применяется в приводах мощностью не более 3—5 кВт. Сокращение потерь энергии и одновременно высокое быстродействие можно получить в гидроприводах с объемно-дроссельным регулированием, в которых регулируемые гидромашины (чаще всего насосы) применяются вместе с аппаратами, регулирующими расход масла.

Наибольшее распространение в простых машинах получили гидроприводы с разомкнутой циркуляцией, в которых масло из бака всасывается насосом и из гидросистемы вновь сливается в бак. В гидроприводах с замкнутой циркуляцией масло, сливающееся из гидросистемы, поступает непосредственно во всасывающую линию насоса, куда также подключены напорная линия насоса подпитки и подпорный клапан, регулирующий давление во всасывающей линии. В приводах с замкнутой циркуляцией основной насос может быть несамовсасывающим. При применении реверсивного насоса возможен реверс гидродвигателя без направляющих распределителей. Однако использование замкнутой циркуляции требует применения цилиндров с равными (или близкими) рабочими площадями, так как в противном случае подача насоса подпитки может оказаться недостаточной для компенсации разности потоков — нагнетаемого в гидросистему и возвращающегося из нее.

По методу управления и контроля различают гидроприводы циклового управления (с контролем по пути, давлению или времени), а также гидроприводы со следящим, адаптивным или программным управлением. При наиболее простом и надежном цикловом управлении с контролем по пути команда на выполнение очередного перехода цикла обработки поступает со средств путевого контроля реализации предыдущего перехода (с помощью путевых распределителей, распределителей с электроуправлением от конечных выключателей или датчиков положения рабочих органов). При контроле по давлению режимы движения переключаются с помощью гидроклапанов давления или по командам, поступающим от реле давления. Этот метод часто применяется при работе по жестким упорам, в зажимных механизмах, системах контроля перегрузок и т. п. Надежность этого метода ограничена в связи с возможностью ложных срабатываний реле давления при наличии гидроударов и пиков давления в гидросистеме. Контроль по времени применяется сравнительно редко.

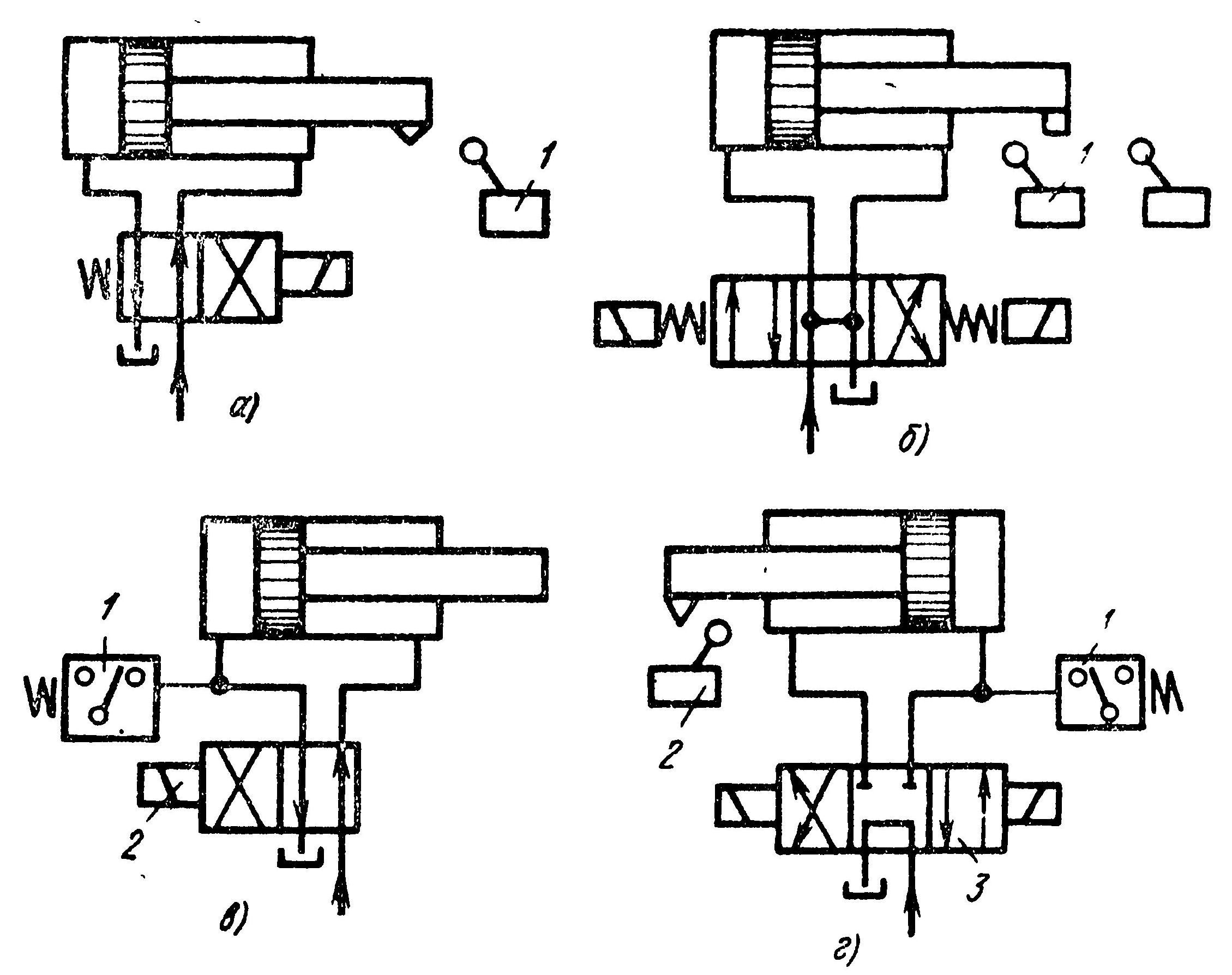

Гидросистемы с электромагнитным управлением

Применяются системы с одним (рисунок 1, а) и двумя (рисунок 1, б) электромагнитными приводами подвижного элемента распределителя. Возвращение в исходное положение распределителя в схеме на рисунок 1, а осуществляется пружиной.

Управляющий электросигнал в системах с распределителем с электромагнитным приводом обычно подается различными средствами на концевые электропереключатели (например, на ограничители перемещения) 1

Рисунок 1. Гидросистемы с электрогидравлическим управлением

(рисунок 1, а), устанавливаемые последовательно в электрической цепи пуска, и выключением или воздействием рабочего давления на датчики (реле) давления 1 (рис рисуноке 1, в и г; электрические связи на схеме, как и на последующих схемах, не показаны).

Схема включения реле давления 1 в гидросистему приведена на рисуноке 1, в. При повышении давления в гидросистеме сверх установленной величины реле разрывает цепь питания электромагнита 2, в результате пружина переводит распределитель в исходное положение. С помощью пружин происходит установка распределителя в среднее положение и в схемах, представленных на рисунок 1, б и г.

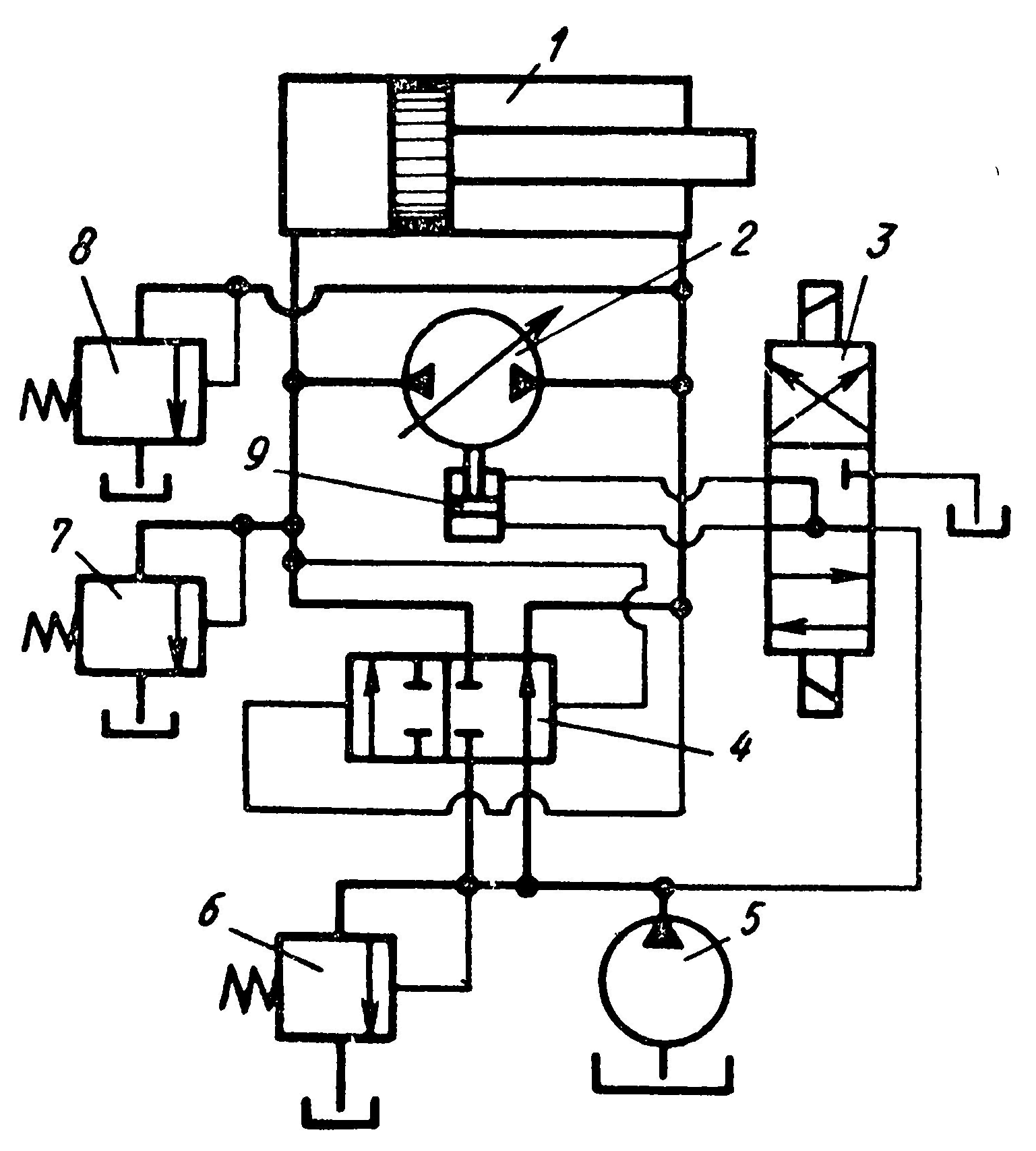

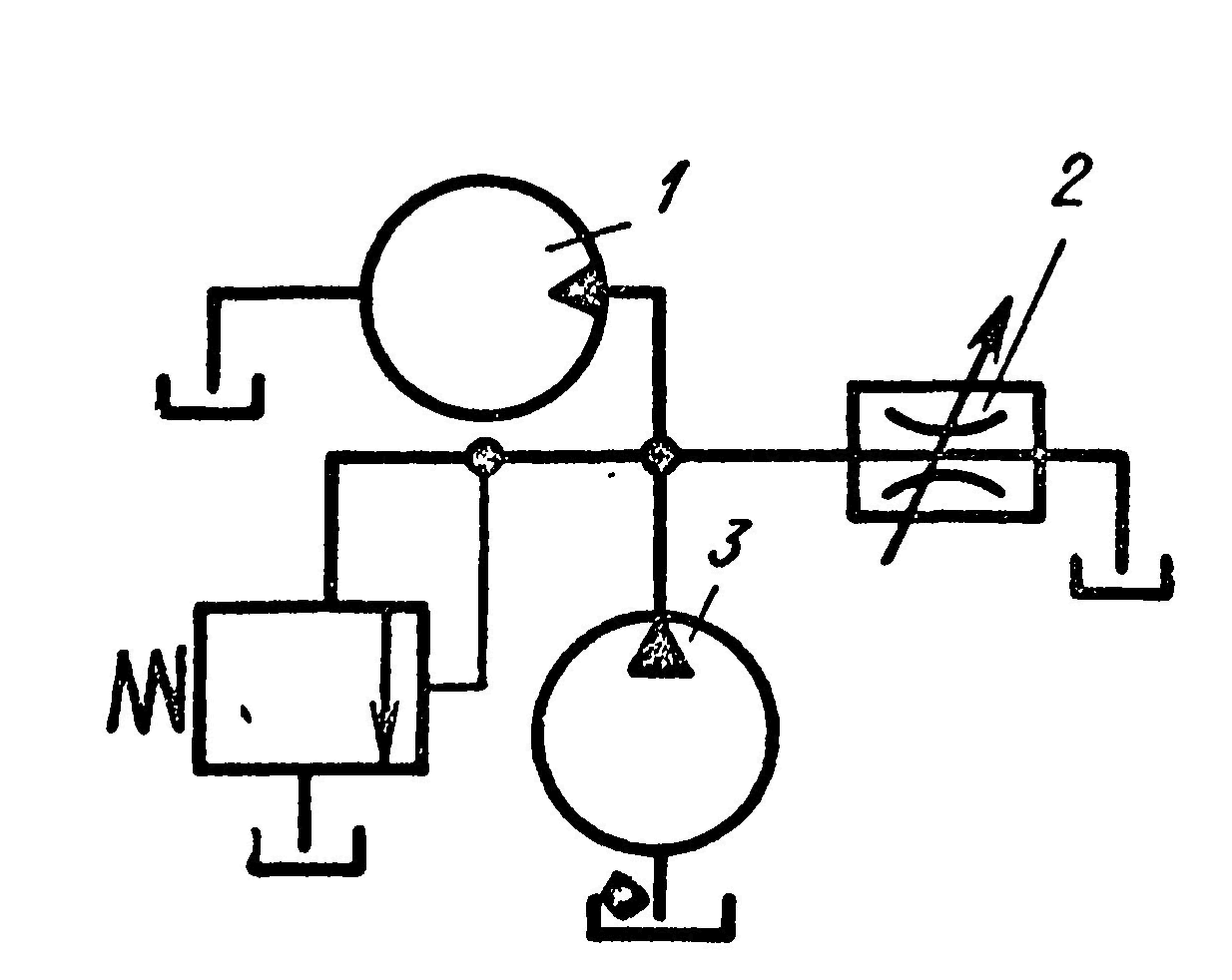

Электрогидравлические системы с регулируемым насосом

К гидросистемам с двухступенчатым электрогидравлическим управлеием относится система с регулируемым реверсивным насосом, реверс которого осуществляется сервоприводом, управляемым электрогидравлическим распределителем. Подобная схема гидросистемы с реверсивным регулируемым насосом 2 и гидравлическим управлением производительностью по положению поршня 9 сервопривода представлена на рисуноке 2. Система снабжена вспомогательным насосом 5, питающим систему регулирования управления подачи основного рабочего насоса, а также осуществляющим его подпитку. Сигнал на реверсирование подачи насоса 2 поступает от вспомогательного четырехходового трехпозиционного распределителя 3 с электромагнитным управлением, получающего электросигнал от соответствующего командного устройства системы автоматики. При реверсировании насоса 2 одновременно переключается двухпозиционный четырехходовой распределитель 4 с гидравлическим управлением на питание вспомогательным насосом 5 соответствующей всасывающей полости насоса 2.

Рисунок 2. Гидросистема с регулируемым реверсивным насосом

Насос 2 снабжен предохранительными клапанами 7 и 8, отрегулированный на требуемые давления при прямом и обратном ходах поршня цилиндра, а насос 5 - предохранительным клапаном 6, отрегулированным на давление, необходимое для обеспечения требований системы управления и поддпитки.

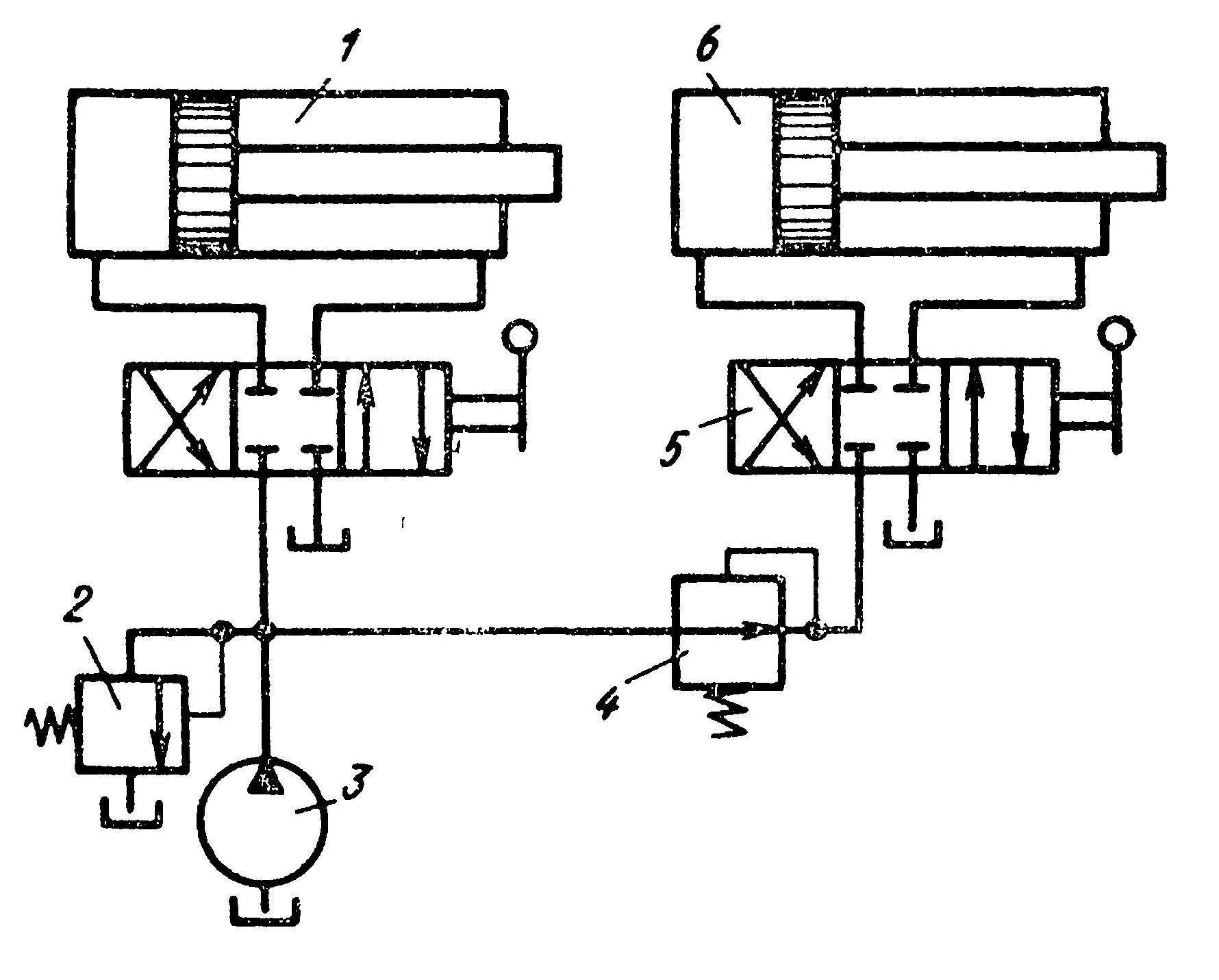

Гидросистемы с двумя спаренными насосами

В ряде машин, в частности в металлорежущих станках, распространены схемы с двумя спаренными насосами, один из которых (нерегулируемый) работает на низком давлении, требующемся для обеспечения ускоренных холостых ходов, а второй (регулируемый) работает на высоком давлении, соответствующем рабочим ходам.

Упрощенная схема такой системы приведена на рисунке 3. Ускоренное перемещение поршня обеспечивается суммарной подачей двух насосов высокого (2) низкого (3) давлений. По окончании ускоренного перемещения насос 3 вручную или автоматически по сигналу давления отключается (в рассматриваемой схеме это отключение осуществляется с помощью открытия перекрывного крана 4 вручную), после чего питание цилиндра 1 обеспечивается одним насосом 2, который в большинстве схем выполняется регулируемым.

Рисунок 3. Схема системы с двумя спаренными насосами высокого и низкого давления

Питание одним насосом двух гидродвигателей с разными давлениями

На рисунке 4 представлена схема гидросистемы с одним насосом 3 и двумя силовыми цилиндрами 1 и 6, один из которых цилиндр 6 рассчитан на работу при внешней нагрузке (давлении), значительно меньшей нагрузки второго цилиндра (1).

Рисунок 4. Гидросистемы с двумя силовыми цилиндрами, питаемыми одним насосом

Для снижения давления в системе питания цилиндра 6 до требуемой величины применен редукционный клапан, установленный на входе распределитель 5. Насос 3 снабжен предохранительным клапаном 2.

Системы дроссельного регулирования скорости гидромотора

Схема системы дроссельного регулирования (с насосом постоянной подачи) представлена на рисунке 5. Выходная скорость гидромотора 1 здесь изменяется регулируемым дросселем 2, установленным параллельно с гидромотором. С помощью этого дросселя часть подачи насоса сбрасывается (отводится) в бак.

Рисунок 5. Схема гидросистемы с гидромотором и дроссельным регулированием