- •Физические основы электроники Лабораторный практикум

- •Список сокращений

- •Введение

- •Лабораторная работа № 1 технология изготовления эмульсионных стеклянных фотошаблонов методом фотонабора на установке эм559б

- •Порядок выполнения работы

- •Лабораторная работа № 2 изготовление металлизированных фотошаблонов

- •Порядок выполнения работы

- •Лабораторная работа № 3 Технологический процесс изготовления плат с металлизированными отверстиями на подложках из вч-ламинатов типа «Roger»

- •Порядок выполнения работы

- •Лабораторная работа № 4 изучение технологического процесса изготовления плат на подложках из поликора без резисторов с покрытием химическим оловом

- •Порядок выполнения работы

- •Лабораторная работа № 5 Скрайбирование полупроводниковых интегральных микросхем на установке механического скрайбирования Алмаз-м

- •Порядок выполнения работы

- •Лабораторная работа № 6 технологии поверхностного монтажа печатных плат

- •Лабораторная работа № 7 Изучение технологии конвекционного оплавления bga-компонентов на установке okInt-5000dz

- •Порядок выполнения работы

- •Лабораторная работа № 8 Термокомпрессионная ультразвуковая микросварка выводов из золота

- •Последовательность выполнения работы

- •Лабораторная работа № 9 Технология ультразвуковой отмывки от флюсов моющим раствором на водной основе электронных изделий после монтажа

- •Порядок выполнения работы

- •Лабораторная работа № 10 рентгеновский контроль паяных соединений

- •Рекомендованная литература

- •305040, Г. Курск, ул. Студенческая, д. 34

- •305005, Г. Курск, ул. Бойцов 9-й дивизии, 185в, оф.

Лабораторная работа № 7 Изучение технологии конвекционного оплавления bga-компонентов на установке okInt-5000dz

Цель работы: изучить основные технологические операции монтажа BGA-компонентов.

Оборудование и материалы: паяльная станция OKInt-5000DZ, эндоскопической установки ERSA 3000, установки рентгеноскопии Phoenix/x-ray, пинцет монтажный, вакуумный пинцет, шпатель, флюс-гель RMA.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Для корпусирования сложных полупроводниковых микросхем, в особенности с большим количеством контактов ввода-вывода, широкую популярность в настоящее время приобрели BGA-компоненты. Основное конструктивное отличие их от традиционных электронных компонентов (ЭК) заключается в том, что выводы данных ЭК представляют собой матрицу шариков, размещенных непосредственно под корпусом компонента. Такая конструкция обуславливает ряд существенных достоинств, среди которых можно выделить:

Отсутствие подверженных изгибу выводов. Вызывает меньше проблем с копланарностью и необходимостью бережного обращения.

Самоцентрирование. В процессе оплавления BGA-компоненты обладают эффектом самоцентрирования (до 50% смещения относительно диаметра КП).

Шаг выводов больше, чем у QFP-компонентов (справедливо для PBGA) – проще осуществлять качественный монтаж.

Лучшие термические и электрические характеристики по сравнению со многими QFP-компонентами.

Одно- или многочиповое исполнение.

Малый размер. Размер многих микро BGA-компонентов приближается к размеру кристалла.

Большое количество и высокая плотность контактов ввода/вывода. Требуют меньшего размера знакоместа на печатной плате (ПП) из-за использования всей нижней поверхности корпуса.

Низкопрофильность (для многих типов BGA-компонентов).

Меньшее термическое сопротивление между корпусом и ПП по сравнению с выводными корпусами.

Малая индуктивность выводов.

Данные особенности определили область применения данных ЭК: микропроцессоры/микроконтроллеры, заказные ИС, микросхемы памяти, чипсеты ПК, широкий спектр мобильных устройств и пр. Среди отдельных недостатков можно выделить бо́льшую механическую жесткость соединения корпуса BGA-компонента с платой из-за отсутствия выводов, а также наличие разницы в ТКЛР между корпусом и материалом ПП для некоторых BGA-компонентов, что, действуя совместно, может вызвать проблемы при повышенных тепловых и механических воздействиях на изделие. Также следует отметить необходимость использования специального оборудования для контроля качества монтажа – рентгеновские установки и специальные микроскопы.

Этапы сборочного процесса

Как и для прочих SMT-компонентов, монтаж BGA предусматривает выполнение типовых этапов сборочного процесса: нанесения паяльной пасты (либо флюсование контактных площадок ПП), установки компонентов, оплавления в печи, отмывки (в зависимости от типа применяемого флюса).

Типовой процесс установки и пайки BGA компонента на такой системе выглядит следующим образом:

Выбирается требуемый температурный профиль оплавления из библиотеки системы, либо производится ручная настройка/коррекция параметров. Плата устанавливается в специальный держатель и фиксируется в нем. В случае отработки или необходимости мониторинга термопрофиля производится установка одной или нескольких термопар.

Перед установкой компонента осуществляется нижний подогрев платы с помощью, как правило, ИК-нагревателя. Существуют системы с двухзонным нагревом: меньшая мощность для небольшой по площади зоны нагрева и большая – для более крупной. В ряде систем применяется конвективный предварительный нагрев.

В адаптер головки устанавливается требуемое сопло, и производится захват BGA компонента из технологической упаковки. В комплект поставки установок монтажа и пайки BGA входят сопла под различные типоразмеры компонентов. Существуют системы, где захват компонента происходит из специального регулируемого гнезда, куда компонент помещается перед захватом.

Далее компонент, если это необходимо, перемещается в позицию нанесения клейкого флюса или пасты методом погружения в поддон с ~300 мкм слоем наносимого материала.

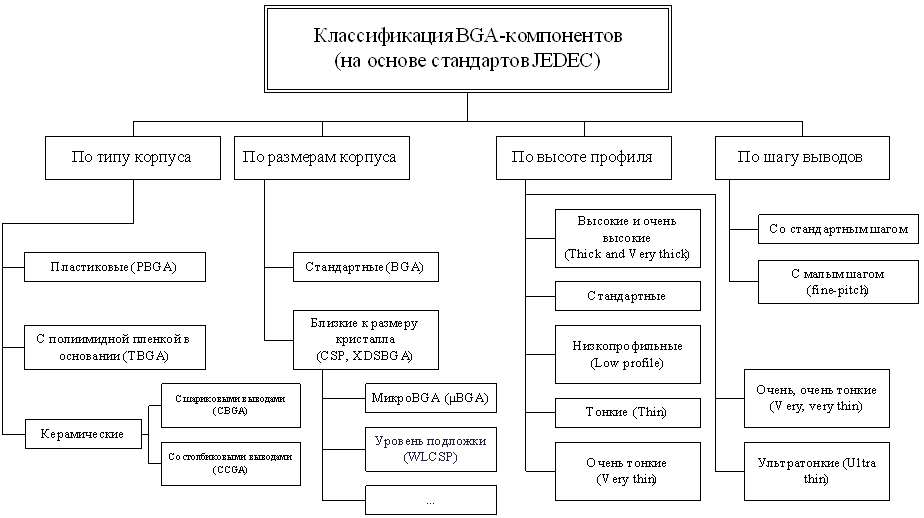

Рисунок 7.1 - Классификация основных типов BGA-компонентов

Затем производится точное совмещение шариковых выводов BGA компонента и контактных площадок платы. Для этого между захваченным компонентом и посадочным местом на плате размещается блок оптики с разделением изображения и дихроической призмой. В результате на экране монитора оператору показываются два увеличенных изображения в различных цветах: контактные площадки платы и выводы BGA компонента. Применяется бестеневая подсветка с помощью галогенных ламп или светодиодов. Оператору, пользуясь микрометрическими винтами точного перемещения платы по осям X и Y, необходимо добиться визуального наложения двух изображений до их полного совмещения. После завершения процесса совмещения блок оптики отводится в сторону.

Возможен и другой вариант совмещения – до захвата компонента изображение посадочного места на плате совмещается на экране монитора с позиционирующей рамкой компонента, выбранного из базы данных системы, при помощи перемещения держателя платы по осям X, Y. Затем компонент захватывается, и его изображение также совмещается по осям X, Y и углу θ с рамкой его корпуса, генерируемой системой на экране монитора.

Также существует вариант совмещения со специальными шаблонами без использования камеры. В этом случае на плате размещается специальный шаблон, точно совмещается с посадочным местом компонента на плате и фиксируется на ней. Затем в него вручную устанавливается компонент, который с помощью своих шариковых выводов точно центрируется в шаблоне. Затем вакуумный захват поднимает компонент с шаблона, после чего он может быть убран с поверхности платы.

С помощью прецизионного привода перемещения по оси Z, компонент устанавливается на плату с контролируемым усилием, которое в большинстве систем настраивается и может быть сведено практически к нулевому. Если компонент устанавливается с помощью сопла с совмещенным вакуумным захватом, то сразу начинается процесс пайки, возможен также вариант, когда вакуумный захват снимается, и опускается сопло конвективной пайки.

Начинается процесс пайки по заданному термопрофилю. Пайка производится, как правило, с помощью принудительной конвекции во внутреннем объеме сопла, закрывающего установленный компонент. Обеспечивается управление скоростью потока нагретого газа и контроль температуры с замкнутой обратной связью. Пайка проводится в воздушной или инертной азотной среде. После окончания фазы охлаждения сопло снимается с компонента, и процесс завершается.

Предварительный демонтаж компонента, в случае необходимости, осуществляется сходным образом, с применением такого же термопрофиля, как и при пайке.

Выбор температурного профиля.

Создание оптимального температурного профиля оплавления является одним из важнейших факторов в обеспечении качества паяных соединений, получаемых на печатной плате методом поверхностного монтажа. Температурный профиль непосредственно влияет на ряд характеристик сборки:

распределение температур по площади ПП;

способность припойной пасты к смачиванию;

очищающую способность флюса;

микроструктуру паяных соединений;

плоскостность ПП;

уровень остаточных напряжений в сборке и т.д.

Профиль представляет собой зависимость температуры, воздействию которой подвергается сборка в печи, от времени. В типичном профиле оплавления выделяют четыре этапа (рисунок 7.2):

предварительного нагрева;

выдержки/активации флюса;

оплавления;

охлаждения.

Основными параметрами профиля оплавления на каждом этапе являются: максимальная и минимальная температура, скорость нагрева/охлаждения (наклон данного участка профиля), время выдержки. Неправильное построение профиля может приводить к образованию различных дефектов, в частности, растрескиванию керамических и пластиковых корпусов ЭК и короблению ПП, образованию шариков припоя, пустот в паяных соединениях и пр.

Ниже приведены рекомендованные значения параметров для каждого этапа температурного профиля для типовых эвтектических припоев Sn63/Pb37 и Sn62/Pb36/Ag2. Также рассмотрены особенности создания профиля при использовании бессвинцовых припоев (как правило, группы Sn/Ag/Cu).

Рисунок 7.2 - Типичный профиль оплавления и его деление на этапы

Этап предварительного нагрева

В течение данного этапа паяльная паста высушивается, испаряются ее наиболее летучие компоненты (органические наполнители), удаляется влага из ЭК и ПП. Скорость подъема температуры обычно составляет от 1 до 3°С/сек (по данным [2] от 2 до 4°С/сек), максимальная температура составляет от 100 до 150°С. Более быстрый рост температуры приводит к разбрызгиванию паяльной пасты, образованию шариков и перемычек припоя, а также может вызвать повреждения термочувствительных ЭК (появление трещин в керамических чип – резисторах и т.д.). Бессвинцовые сплавы требую более высоких температур предварительного нагрева – до 150 – 200°С.

Выдержка

При выдержке происходит минимизация градиентов температур компонентов и всех областей ПП, активация флюса, очистка паяемых поверхностей. Скорость подъема температуры выбирается предельно низкой. Температура в конце этапа приближается к точке плавления (от 130 до 170°С для эвтектических припоев, от 180 до 200°С для бессвинцовых). Следствием слишком быстрого подъема температуры является недостаточное флюсование и образование шариков припоя; с другой стороны, низкая скорость обуславливает избыточное окисление пасты и, в результате, ее разбрызгивание, а также увеличивает без необходимости время операционного цикла. Время выдержки составляет 60 – 90 сек, иногда до 120 – 150 сек. Рекомендуется, чтобы разница температур между фазами предварительного нагрева и оплавления была меньше 100°С.

Оплавление

В процессе оплавления температура повышается на 1 – 3°С/сек. Чтобы избежать перемычек припоя, недостаточной смачиваемости, эффектов «холодной» пайки и коробления, необходимо выдерживать паяемые ЭК при температуре выше точки плавления (183°C для Sn63, 179°C для Sn62, 217°C для бессвинцовых) по меньшей мере в течение 30 – 90 сек (предпочтительно 60 сек.). Меньшие значения (от 30 до 60 сек) рекомендуются в случае использования покрытий HASL и OSP, большие (от 60 до 90 сек) – для покрытий на основе никеля. Температура должна быть достаточной для обеспечения хорошего смачивания и флюсования (обычно от 215 до 220°C) и на 30 – 40°С превышать температуру эвтектики. ЭК должен находиться при температуре, отличающейся от пиковой не более чем на 5°С, в течение 10 – 30 сек. Более длительная, чем необходимо, выдержка ведет к избыточному росту интерметаллических соединений, что придает паяному соединению хрупкость и уменьшает его усталостную прочность. Также повышенная температура может активизировать окисление пасты, что ухудшает смачивание. Температура корпуса ЭК, которая может отличаться от температуры выводов на 15°С, не должна превосходить 220°С. Небольшие ЭК (объем корпуса V<350 мм3) подвергаются большему нагреву, чем крупные. Максимальное значение температуры корпуса для небольших ЭК составляет 240°С. В процессе оплавления не должно происходить изменения цвета или обугливания ПП. Бессвинцовые припои отличаются более высокими температурами оплавления: от 240 до 260°С. Пиковая температура в процессе оплавления имеет нижний и верхний пределы. Нижний предел – температура, минимально необходимая для получения надежных паяных соединений (определяется, прежде всего, характеристиками припойной пасты). Верхний предел – максимальная температура оплавления, которая должна быть ниже, чем:

тестовая температура, используемая для оценки уровня чувствительности корпуса ЭК к влажности (MSL);

температура, при которой происходит повреждение ПП.

Диапазон между нижним и верхним пределами пиковой температуры определяет т.н. «окно» процесса. Шириной этого окна для традиционной технологии составляет около 35°С. Для бессвинцовых сплавов окно процесса существенно уже (10 – 20°С), и существенно возрастают требования к контролю параметров процесса.

Флюсование / Нанесение паяльной пасты

Флюс необходим для удаления окислов при пайке не только с поверхности контактной площадки, но и с поверхности шарикового вывода, где они могли образоваться вследствие проведения сушки в неинертной атмосфере, термотренировки либо длительного хранения BGA корпусов.

Флюсование без применения паяльной пасты имеет ряд недостатков, в частности, объем припоя в паяном соединении будет несколько меньше, чем при установке на пасту. Результатом этого станет меньший зазор между корпусом и платой (обычно на 1 – 2 mil = 25 – 50 мкм), вследствие чего может несколько снизиться надежность при термоциклировании, особенно если шариковые выводы расположены под областью кристалла, как это имеет место у корпусов с полной матрицей выводов. Также по причине меньшего объема припоя уменьшается эффект самоцентрирования корпуса. Может быть затруднено формирование правильной по форме галтели, если шариковый вывод имеет форму, отличающуюся от нормальной, либо наличествуют мелкие дефекты контактной площадки. Применение пасты может уменьшить колебания высот шариковых выводов, обеспечить улучшенную смачиваемость за счет увеличения площади тесного контакта между шариком и пастой, а также обеспечить лучшие клейкие свойства, чем только флюс. Также наличие пасты поможет предотвратить потерю объема припоя в соединении в случае выполнения переходных микроотверстий в центре контактной площадки BGA компонента. При нанесении пасты рекомендуется использовать металлические ракели либо ракели, изготовленные из полимеров с высоким показателем твердости, чтобы обеспечить равномерность отпечатков и хорошее отделение пасты от трафарета при снятии, в особенности при уменьшении шага выводов.