- •Конспект лекцій

- •Полтава 2008

- •Тема 2.1 то і ремонт механізмів талевої системи

- •1 До основних робіт поточного ремонту кронблоків відносяться:

- •1 До основних робіт поточного ремонту талевих блоків відносяться:

- •Тема 2.2 то і ремонт бурових лебідок

- •Тема 2.3 то і ремонт вертлюгів і роторів

- •Тема 2.4 то і ремонт бурових насосів

- •Тема 2.5 то і ремонт вузлів пневмосистеми

- •До основних робіт поточного ремонту компресорів належать:

- •Тема 2.6 то і ремонт інструменту та механізмів для спо

- •Тема 2.7 то і ремонт трансмісій бурових установок

- •Тема 2.8 то і ремонт пво

- •Тема 2.9 то і ремонт обладнання для очистки та приготування промивних рідин

- •Тема 2.10 Ремонт бурильних труб і турбобурів

- •Тема 2.11 Охорона праці при обслуговуванні і ремонті бурового устаткування

- •Перелік використаної літератури

Тема 2.3 то і ремонт вертлюгів і роторів

Заняття 1 Ремонт вертлюгів

Зміст заняття

1 Поточний ремонт вертлюгів

2 Капітальний ремонт вертлюгів

1 До основних робіт з поточного ремонту вертлюгів відносяться:

- перевірка і підтягування всіх болтових з’єднань. Перевірка кріплення і стану пружинних маслянок;

- заміна напірної труби і манжет напірного сальника(для вертлюгів типу У6-ШВ) або напірної труби та манжет швидкоз’ємного ущільнення (для вертлюгів типу УВ);

- підтягування або заміна манжет масляних сальників;

- перевірка стану і заміна прокладки між напірною трубою і відводом (для вертлюгів типу У6-ШВ);

- регулювання основного упорного підшипника;

- перевірка стану і заміна відводу. Заміна проводиться при відколах і промивах;

- перевірка методом дефектоскопії стану різьби ствола і перевідника, штропа і пальців з’єднання штропа з корпусом. Контроль штропа і пальців проводять один раз на 12 місяців, а різьби ствола і перевідника – один раз на 6 місяців (відповідно до інструкції з дефектоскопії бурового обладнання). Виправлення дефектів шляхом заварювання вказаних деталей не допускається;

- мащення вертлюга згідно карти мащення.

2 При капітальному ремонті проводять повне розбирання вертлюга, дефектування всіх деталей, ультразвукову дефектоскопію відповідальних деталей (ствола, штропа, пальців), відновлення або заміну всіх непридатних деталей (зокрема ствола, підшипників, штропа, кришки корпуса), ремонт корпуса, випробування вертлюга на герметичність, зміну мастила і фарбування вертлюга.

Перед розбиранням з вертлюга типу У6-ШВ через нижню пробку зливають масло. Потім знімають корпус нижнього масляного сальника, вигвинчують з корпусу вертлюга чотири пробки і корончаті гайки, встановлюють вертлюг в спеціальне пристосування, вигвинчують пружинні мастильниці пальців штропа, на їх місце вкручують болти і випресовують пальці, від’єднують штроп.

Після цього знімають відвід, вигвинчують нажимну гайку сальника внутрішньої труби і виймають внутрішню трубу, сальник і пружину. Далі відгвинчують корпус верхнього масляного сальника, знімають кришку вертлюга, потім за допомогою спеціального ковпачка, який накручують на верхній кінець ствола, підйомним краном виймають з корпусу ствол. Після цього приступають до розбирання ствола: відгвинчують стопор і установочну гайку основного упорного підшипника, знімають внутрішню обойму центруючого підшипника, допоміжний упорний шариковий підшипник, деталі основної опори і останньою знімають внутрішню обойму верхнього центруючого підшипника.

Потім випресовують нижню втулку корпусу вертлюга і втулки з кришки. Виймають сальникові ущільнення з нижнього і верхнього масляних сальників.

Перед розбиранням з вертлюга типу УВ через нижню пробку зливають масло. Потім розбирають нижній масляний сальник: вигвинчують стопорний гвинт, згвинчують нажимну гайку, розкріплюють та від’єднують фланець, з корпуса сальника виймають манжети та розпірне кільце, від корпуса вертлюга від’єднують корпус сальника, встановлюють вертлюг в спеціальне пристосування, вигвинчують пружинні мастильниці пальців штропа, на їх місце вкручують болти і випресовують пальці, від’єднують штроп.

Після цього знімають швидкоз’ємне ущільнення та відвід, розкріплюють та від’єднують фланець верхнього масляного сальника, з кришки виймають манжети та розпірне кільце, знімають кришку вертлюга. Потім за допомогою спеціального ковпачка, який накручують на верхній кінець ствола, підйомним краном виймають з корпусу ствол. Після цього приступають до розбирання ствола: відгвинчують захисну втулку верхнього центруючого підшипника та допоміжного упорного підшипника, розпресовують захисну втулку нижнього масляного сальника, знімають центруючі підшипники, допоміжний упорний підшипник, верхнє кільце основної опори.

Після розбирання вертлюга всі його деталі промивають і піддають контролю. При контролі деталі перевіряють відповідно до технічних умов на вибраковування деталей при ремонті вертлюга і сортують. Ствол, штроп і пальці проходять ультразвукову дефектоскопію.

За результатами перевірки деталей складають дефектовочну відомість на вертлюг.

Під час ремонту деталей вертлюга виконують наступні види робіт:

- замінюють основну опору, допоміжні упорний і центруючі підшипники;

- замінюють або відновлюють ствол. Замінюють при обломах і тріщинах будь-якого характеру і розміщення. При зносах або зривах більше трьох ниток різьби ремонтують переведенням на ремонтний розмір. При допустимому зносі посадочних місць ремонтують металізацією з наступною обробкою до номінальних розмірів;

- замінюють або відновлюють корпус. Замінюють при обломах і тріщинах будь-якого характеру і розміщення. Ремонтують при допустимому зносі посадочних місць металізацією з наступною обробкою до номінального розміру поверхні по діаметру під центруючі підшипники, а також гульзуванням отворів під пальці штропа;

- замінюють або відновлюють штроп. Замінюють при погнутості і зносі шийки штропа більше допустимого розміру. Ремонтують гільзуванням отворів під пальці штропа;

- замінюють пальці штропа;

- замінюють або відновлюють кришку корпуса. Замінюють при обломах і тріщинах будь-якого характеру і розміщення. Ремонтують при допустимому зносі наплавленням з наступною обробкою до номінального розміру.

Після ремонту деталей проводиться збирання вертлюга в порядку, зворотньому до розбирання, обкатування і гідравлічне випробування на відповідний тиск з прокручуванням ствола. В процесі випробування повинні перевірятися:

а) правильність і плавність повороту ствола вертлюга, відсутність стуку і нагрівання вище 500 С;

б) надійність кріплення болтових з’єднань;

в) надійність ущільнень.

При задовільних результатах випробування проводять фарбування вертлюга.

До відремонтованих вертлюгів ставлять наступні основні вимоги:

- всі деталі вертлюга повинні бути виготовлені або відремонтовані в повній відповідності з чинними кресленнями і технічними умовами. Знос деталей, що використовують повторно, не повинен перевищувати граничних розмірів, встановлених технічними умовами на вибраковування деталей вертлюга при ремонті;

- штроп, корпус вертлюга, ствол і перевідник не повинні мати дефектів, що знижують їх міцність; усунення дефектів вказаних деталей шляхом заварювання не дозволяється;

- осьовий люфт ствола вертлюга не повинен перевищувати 0,25—0,30 мм;

- ствол вертлюга повинен вільно провертатися від зусилля, що прикладається одним робітником до рукоятки ланцюгового ключа завдовжки 1м; обертання повинне бути плавним, без заїдань і поштовхів;

- на поверхні штропа в площині небезпечного перерізу (у місці з’єднання із зівом гака) допускається поглиблення від зносу до 3мм на ширині 10мм; заварювання зношеної поверхні не допускають;

- всі різьбові з’єднання повинні мати надійне запобігання від самовідгвинчування;

- мастильні пристрої повинні бути прочищені і промиті;

- після капітального ремонту вертлюг повинен пройти гідравлічні випробування на півторакратний робочий тиск протягом 5 хв без провертання ствола і на робочий тиск протягом 10–15 хв з провертанням ствола і номінальним навантаженням;

- вертлюг повинен бути пофарбований стійкою фарбою, різьба перевідника захищена від ударів ковпачком.

Заняття 2 Ремонт роторів

Зміст заняття

1 Поточний ремонт роторів

2 Капітальний ремонт роторів

1 До основних робіт з поточного ремонту роторів відносяться:

- перевірка і підтягування всіх болтових з’єднань;

- перевірка стану зубчатого зачеплення і підшипників (швидкохідний вал повинен повертатися без заїдання і поштовхів). При необхідності заміна швидкохідного вала (шестерні конічної, підшипників і стаканів);

- перевірка і усунення осьового переміщення ланцюгового колеса за допомогою регулюючих прокладок. При необхідності заміна ланцюгового колеса;

- перевірка правильності збирання вкладишів і зажимів (поверхні вкладишів не повинні виступати над поверхнею стола не більше ніж на 2 мм). При необхідності заміна вкладишів, зажимів;

- перевірка стану і заміна фіксаторів для кріплення вкладишів і зажимів (фіксатори повинні провертатися від руки легко, без заїдання);

- перевірка і заміна запобіжної пружини храпового механізму;

- регулювання основного і допоміжних підшипників.

- мащення ротора відповідно до карти мащення.

2 При капітальному ремонті проводять повне розбирання ротора, дефектування всіх деталей, відновлення або заміну непридатних деталей.

Перед розбиранням з картера зливають масло, ротор очищають від бурового розчину і промивають.

Ротор типу Р-560 розбирають в наступному порядку: виймають вкладиші, знімають стопорну шайбу ланцюгового колеса, за допомогою зйомника випресовують ланцюгове колесо з ведучого вала і демонтують ведучий вал з корпусу ротора. Після цього ротор перевертають, розкріплюють та вигвинчують дванадцять болтів, що кріплять нижню кришку до столу та знімають кришку. Далі знімають підшипник допоміжної опори і повертають ротор. Після цього від’єднують і знімають кришку стола, виймають стіл ротора із станини, знімають підшипник основної опори. Для зняття верхнього кільця підшипника основної опори застосовують вибивання з мідними наконечниками. Потім розбирають ведучий вал. На гідравлічному пресі знімають шестерню і роликові підшипники.

Ротор типу Р-700 розбирають в наступному порядку: виймають вкладиші, знімають стопорну шайбу ланцюгового колеса, за допомогою зйомника випресовують ланцюгове колесо з ведучого вала і демонтують ведучий вал з корпусу ротора. Після цього ротор перевертають, розкріплюють та вигвинчують двадцять чотири болти, що кріплять захисний фланець і знімають його; розкріплюють та вигвинчують по дванадцять болтів, що кріплять нижню кришку до столу та лабіринтну втулку до станини. Виймають лабіринтну втулку та знімають кришку. Далі послідовність розбирання аналогічна розбиранню ротора типу Р-560. Після розбирання ротора всі його деталі промивають і контролюють.

Під час ремонту деталей ротора виконують наступні види робіт:

- замінюють або відновлюють стіл та кришки. Замінюють при надколах та наскрізних тріщинах будь-якого характеру і розташування. Ремонтують при ненаскрізних тріщинах і допустимому зносі посадочних місць наплавленням з наступною обробкою до номінальних розмірів;

- замінюють допоміжний і основний підшипники;

- замінюють або відновлюють зубчатий вінець. Замінюють при зломах зубців, тріщинах і недопустимому зносі зубців. Ремонтують при зазорі між зубцями вінця і шестерні більше 2,5мм. Зубці вінця при цьому обробляють під ремонтні розміри, а конічну шестерню виготовляють з відповідно збільшеною товщиною зубців;

- замінюють або відновлюють вал і стакан. Замінюють при зломах і тріщинах будь-якого характеру і розташування. Ремонтують при допустимому зносі посадочних місць металізацією або наплавленням з наступною обробкою до номінальних розмірів. Замінюють роликові підшипники;

- заміна гайки стола ротора;

Після ремонту деталей проводиться збирання ротора в послідовності, зворотній до розбирання та холодне обкатування при 300об/хв протягом 2 годин, при цьому не повинні мати місце:

а) удари, стуки, періодичні збільшення і зменшення шуму;

б) нагрівання підшипників і станини ротора більше, ніж 70ºC;

в) протікання та просочування масла;

г) биття стола.

При задовільних результатах обкатування проводять фарбування ротора. Всі внутрішні необроблені поверхні ванн станини фарбують малостійкою фарбою.

До відремонтованих роторів ставлять наступні основні вимоги:

- всі деталі ротора повинні бути виготовлені або відремонтовані в повній відповідності з чинними кресленнями і технічними умовами. Знос деталей, що використовуються повторно, не повинен перевищувати граничних розмірів, встановлених технічними умовами на вибраковування деталей ротора при ремонті;

- площини стола, кришки стола і вкладишів ротора повинні бути на одному рівні, неспівпадання площин не повинне перевищувати 2мм;

- стіл ротора не повинен мати люфта;

- відхилення відстані від центру стола ротора до середньої площини ланцюгового колеса не повинне перевищувати ±3мм;

- фіксатор стола ротора повинен легко включатися і забезпечувати надійне фіксування стола при будь-якому напрямі обертання;

- стіл ротора повинен вільно провертатися від зусилля, що прикладається до ланцюгового колеса одним робітником, обертання повинне бути плавним, без заїдань і поштовхів;

- вкладиші і зажими ротора повинні вільно входити в посадочні місця при будь-якому повороті їх навколо осі стола; вкладиші повинні мати фаску по кромках 10–12мм;

- кріпильні деталі ротора повинні бути затягнені і надійно зашплінтовані;

- всі сальникові ущільнення повинні бути новими, мастильні пристрої прочищені і промиті;

- після обкатування ротора не повинні виявлятися течі масла, нагрів підшипників вище 70 °С;

- ротор повинен бути пофарбований стійкою фарбою.

Заняття 3 Експлуатація вертлюгів та роторів

Зміст заняття

1 Експлуатація вертлюгів

2 Експлуатація роторів

3 Відомості про умови роботи та причини виходу з ладу деталей вертлюгів

4 Відомості про умови роботи та причини виходу з ладу деталей роторів

1 Перед початком і під час експлуатації необхідно перевірити всі кріплення, а також стан перевідника і ствола вертлюга (зовнішній огляд). Ствол вертлюга повинен обертатися від зусилля одного робітника.

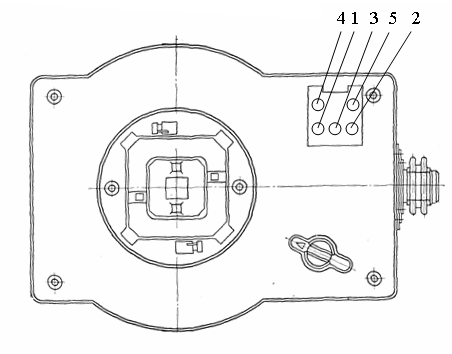

Для контролю рівня масла у ванні відгвинчують пробку А збоку вертлюга (УВ-250, УВ-320) (рисунок 2.5). Верхній рівень масла повинен знаходитись на рівні отвору. Для контролю рівня масла у ванні вертлюга типу У6-ШВ (рисунок 2.6) відгвинчують пробку Б із стержнем, кінець якого на довжині 45мм забарвлений білою фарбою. В межах забарвленої частини покажчика і повинен знаходитися рівень масла.

Якщо масло забруднене, то його слід злити, промити ванну гасом, потім бензином або мінеральним маслом, нагрітим до 60 – 80°С і налити нове. При витоку масла з ванни через нижнє ущільнення необхідно змінити манжети, заправити пластичним мастилом і дотягти натискне кільце. Під час буріння обслуговуючий персонал зобов’язаний суворо стежити за станом масла і його рівнем у ванні. Повну перевірку проводять не рідше за терміни, вказані в карті мащення. Стан мащення вертлюга слід перевіряти кожної зміни, не можна допускати нагрівання вертлюга вище 70°С.

При пропусканні промивального розчину через ущільнення внутрішньої труби слід замінити манжети ущільнення. При зміні манжет одночасно перевіряють стан внутрішньої труби. При виявленні значного спрацювання, задирів або ознак промивання, внутрішню трубу також замінюють.

При пропусканні розчину через різьбове з’єднання перевідника і ствола вертлюг необхідно замінити.

2 Перед пуском стіл ротора або швидкохідний вал повинен бути звільнений від стопора. Защіпки для кріплення вкладишів і зажимів повинні провертатися вручну легко і без заїдання. Рівень масла в масляних ваннах швидкохідного вала (Р-700) і основної опори перевіряють за допомогою щупів. Допоміжний радіально-упорний підшипник заправляють мастилом за допомогою шприца через пружинну мастильницю. Стан зубчатого зачеплення і підшипників контролюють поворотом швидкохідного вала, який повинен повертатися від зусилля одного робітника.

Осьове переміщення зірочки на валу усувають за допомогою регулювальних прокладок. Кришку необхідно очистити від бруду, оскільки при забитих брудом камерах промивальний розчин може потрапити в масляну ванну основної опори. Гайки, шпильки і пробки слід підтягти. Над ланцюгом повинен бути обов’язково встановлений і закріплений захисний кожух, привідний ланцюг змащеий. Необхідно систематично очищати ячейки кришки від промивального розчину.

За станом і рівнем масла у ваннах швидкохідного вала (Р-700) і основної опори необхідний постійний контроль. Якщо масло в масляних ваннах забруднене або в них потрапив промивальний розчин, то ротор треба зупинити, промити ванну гасом, потім бензином або мінеральним маслом веретенним, нагрітим до 60–80 °С, а після цього залити нове масло. Якщо через ущільнення швидкохідного вала протікає масло, ущільнення необхідно змінити. Не можна допускати, щоб ротор працював при нагріві підшипників швидкохідного вала вище 70 °С.

При експлуатації ротора У7-760 треба стежити за справністю і роботою мембранного масляного насоса, що подає масло до підшипників і зубчастого зачеплення. Перед кожною вахтою необхідно перевіряти стан ротора.

3 В процесі роботи вертлюгів найбільшому зносу піддаються деталі сальникових ущільнень, внутрішня труба, відвід, головна і допоміжні опори.

Конструктивно деталі вертлюга повинні бути технологічні і прості в збиранні. Як і інше бурове устаткування вертлюги повинні бути пристосовані до транспортування будь-якими транспортними засобами без упаковки.

Зовні і усередині ствол піддають механічній обробці, посадочні поверхні і перехідні ділянки шліфують. Зовнішні і внутрішні поверхні каналу повинні бути співвісні і мати мінімальну різностінність, а також жорсткими для забезпечення рівномірного розподілу напружень за перерізами. Биття посадочних шийок підшипників і неперпендикулярність площини опорного фланця до осі обертання ствола повинні обумовлюватися допусками, величину яких розраховують або вибирають за нормами заводу-виробника.

Діаметр каналу ствола визначають швидкістю потоку промивальної рідини; щоб уникнути абразивного зносу ця швидкість не повинна бути більше 6 м/с. Канал ствола не повинен мати різких пережимів і розширень. Збільшення діаметру каналу спричиняє збільшення його зовнішнього діаметру, що знижує довговічність пристроїв ущільнювачів.

Для оберігання різьби від зносу застосовують запобіжні перевідники. Ділянки ствола, що контактують з верхніми і нижніми манжетами ущільнювачів, захищають від зносу втулками або подовженим внутрішнім кільцем підшипників. Поверхню втулок шліфують і піддають термообробці до твердості 45-50 НRC.

Штропи вертлюгів виготовляють з низьколегованих конструкційних сталей марок 40ХН, 40ХНМА, 38ХГН, ЗОХГСА і інших за ГОСТ 4543-71. Штропи виготовляють методом вільного кування з висадкою і прошивкою провушин. Механічній обробці піддають тільки отвори і торцеві поверхні провушин.

Штроп вертлюга зношується по отворах провушин і внутрішньому радіусу дугової частини. Для захисту провушин від зносу застосовують змінні втулки.

Опори ствола вертлюга сприймаючи навантаження, забезпечують вільне обертання ствола і його фіксацію від радіальних і осьових переміщень.

Як головну опору у вертлюгах застосовують підшипники упорні або упорно-радіальні. В останньому випадку ними сприймаються також радіальні навантаження і ствол центрується в корпусі.

Для роботи при високих частотах обертання підшипники мають масивні сталеві або бронзові сепаратори. Штамповані сепаратори і безсепараторні конструкції застосовують рідко.

Основні опори вертлюгів є елементами, лімітуючими їх працездатність. При експлуатації вони зазнають різноманітних пошкоджень: викришування, відшарування, втомні тріщини, віспоподібний знос на поверхнях тіл кочення і кілець, утворення підповерхневих тріщин, що приводять до контактно-втомних руйнувань.

Усунення прослизання тіл кочення по кільцях і зниження контактних напружень зменшують вірогідність контактного обкатування і підвищують довговічність основної опори.

4 На основну опору ротора діють власна вага стола ротора і колони труб, що утримуються ним при спуско-підіймальних операціях. В процесі буріння свердловини бурильна колона підвішується до вертлюга і на основну опору діють власна вага столу і сили тертя, що виникають в результаті ковзання ведучої труби відносно роликових зажимів ротора. Підшипники і стіл ротора обертаються при роторному бурінні і залишаються нерухомими при спуско-підіймальних операціях і бурінні вибійними двигунами, якщо не враховувати їх обертання при періодичному провертанні бурильної колони з метою попередження прихватів.

На допоміжну опору діють зусилля від попереднього осьового натягу підшипника і випадкові навантаження від тертя і ударів, що виникають при підйомі труб, долота і іншого інструменту в результаті їх розгойдування і зсуву щодо осі стола ротора. Важливе значення для нормальної роботи ротора має осьовий попередній натяг допоміжного підшипника. Правильно вибраний натяг забезпечує щільне прилягання кульок до бігових доріжок, зменшує знос поверхонь кочення, підвищує довговічність і навантажуваність підшипників, попереджає обертання кульок під дією гіроскопічних моментів і завдяки цьому знижує коефіцієнт тертя.

Надмірний натяг такий же небезпечний, як і недостатній, оскільки викликає затискання кульок, перевантаження поверхонь кочення і підвищене тепловиділення.

Внаслідок неминучої неспіввісності центруючих поверхонь стола і станини ротора кульки можуть зміститися від осі симетрії бігових доріжок і в результаті цього порушиться нормальна робота підшипників. Для усунення неспіввісності центрують одне кільце підшипника, а інше вільно переміщується по радіусу. Під дією навантаження вільне кільце самоцентрується щодо кульок і завдяки цьому забезпечується рівномірне навантаження кульок, що сприяє збільшенню довговічності підшипника. Звичайно вільне кільце підшипника встановлюють в станині ротора. Вихід з ладу підшипника основної опори може бути спричнинений тривалою експлуатацією, попаданням в нього бурового розчину і бруду, що зменшує строк служби підшипника, а також великими навантаженями при бурінні глибоких та надглибоких свердловин, коли ротором сприймається велика вага бурильного інструменту. Передчасному виходу з ладу основних опор також сприяють:

– неякісне виготовлення опор на заводах нафтового машинобудування, не пристосованих для випуску підшипників кочення;

– недостатньо надійна робота лабіринтних ущільнень стола, що не захищають масляні ванни підшипників від попадання в них промивального розчину; в результаті цього вузол кульової опори працює без нормального мащення, що сприяє швидкому виходу з ладу куль, бігових доріжок і сепараторів;

– незадовільне центрування вишок, в результаті якого в опорах з’являються радіальні навантаження, що порушують їх нормальну роботу.

Причини виходу з ладу допоміжної опори аналогічні, але крім цього допоміжна опора сприймає (компенсує) всі удари при різких ривках. Основна і допоміжна (Р-700) опора змащуються маслом, рівень його перевіряють кожну зміну слюсарем. Відсутність масла може призвести до зносу або заїдання підшипника.

Удари ротором категорично заборонені – часто бурові майстри відбивають буровий інструмент – це призводить до виходу з ладу підшипників швидкохідного вала ротора, а також до поломки зубчатого вінця швидкохідного вала.

Зношення лабіринтного ущільнення, або інше кажучи, негерметичність між столом і станиною ротора може призвести до попадання в ванну промивної рідини, через що масло в ванній швидко забруднюється.

Опори стола ротора можуть вийти з ладу через те, що зазор в конічному зачепленні (між конічною шестернею і конічним вінцем) неправильно відрегульований або невідрегульований взагалі.

Знос підшипників привідного вала може статися через забруднення масла, несвоєчасне їх змащення, нагрів понад 70 градусів (навантаження на підшипники більше допустимої норми), а це може призвести до витікання масла через зовнішню торцеву кришку стакана.

Заняття 4 ТО вертлюгів

Зміст заняття

1 Характерні несправності вертлюгів та способи їх усунення

1 Таблиця 2.9 – Характерні несправності вертлюгів та способи їх усунення

Несправність |

Можлива причина |

Спосіб усунення |

Нагрівання корпуса вертлюга вище 70 °С

|

Багато масла

|

Відгвинтити пробку для зливу масла і злити частину масла, встановивши необхідний рівень |

Мало масла |

Додати масло до необхідного рівня |

|

Масло забруднене |

Злити все масло через спусковий отвір в нижній частині корпусу, промити масляну ванну і заповнити її свіжим маслом |

|

Неправильно відрегульований люфт основного і допоміжного упорних підшипників (затиснені) |

Відрегулювати люфт |

|

Туге обертання ствола. Ствол не провертається

|

Неправильно відрегульований люфт основного і упорного підшипників при зборці вертлюга (люфт недостатній, основний і упорний підшипники затиснені)

|

Відрегулювати люфт (за допомогою установочної втулки: обертання втулки на один оберт збільшує або зменшує люфт на 2 мм – для вертлюгів типу У6-ШВ; за допомогою прокладки між корпусом і кришкою для вертлюгів УВ-250 (УВ-320). Товщина прокладки повинна перевищувати на 0,5 мм зазор між кришкою і корпусом в підвішеному стані) |

Заїдання ствола. Ствол провертається туго або зовсім не провертається

|

Зруйнувалися основна опора і (або) центруючі підшипники; інші внутрішні пошкодження |

Направити вертлюг на ремонт |

Продовження таблиці 2.9

Несправність |

Можлива причина |

Спосіб усунення |

Протікання розчину через верхнє ущільнення |

Великий знос або промив внутрішньої труби; зношення манжет |

Замінити внутрішню трубу; замінити манжети (забороняється замінювати їх прядивним набивками) |

Протікання розчину через різьбове з’єднання перевідника в стволі

|

Слабке кріплення перевідника; пошкодження різьби на стволі; промив різьби |

Закріпити перевідник на стволі машинними ключами; змінити вертлюг |

Масло тече по стволу, протікаючи через нижнє ущільнення |

Сальник не підтягнутий |

Підтягти сальник гайкою, змінити сальникову набивку |

Масло протікає зовні установочної втулки |

Манжети не підтягнуті, манжети зносилися |

Підтягти манжети, змінити манжети |

Протікання промивального розчину через відвід |

Пробита прокладка

|

Встановити нову прокладку, замінити відвід новим |

2 Таблиця 2.10 - Карта мащення вертлюгів типу УВ-250 (рисунок 2.5)

Точка мащення |

Найменування точки мащення |

Сорт мастила |

Вказівки щодо мащення |

1 |

Основний підшипник і нижня радіальна опора |

Трансмісійне автотракторне зимове або літнє (ГОСТ23652) |

Заливати через отвір в кришці. Нижній рівень контролювати пробкою А (45-60л). Доливати за необхідності. Заміна один раз на 3 місяці |

2 |

Допоміжний упорний підшипник і верхня радіальна опора |

Мастило універсальне середньоплавке УС-2 або УС-3 (ГОСТ 1033) |

Один раз на зміну 20г за допомогою ручного шприца через пружинні мастильниці |

3 |

Масляний сальник |

Мастило УСсА (ГОСТ3333) |

Один раз на зміну 20г за допомогою ручного шприца через пружинні мастильниці |

4 |

Напірний сальник |

||

5, 6 |

Пальці штропа |

Таблиця 2.11 - Карта мащення вертлюгів типу У6-ШВ-14-160М (рисунок 2.6)

Точка мащення |

Найменування точки мащення |

Сорт мастила |

Вказівки щодо мащення |

|

Основний і допоміжний упорний підшипник, верхня і нижня радіальні опори |

Індустріальне 45 (ГОСТ 7707) або трансмісійне автотракторне (ГОСТ23652) |

Заливати через отвір в кришці. Верхній і нижній рівень контролювати масловкажчиком Б. Доливати за необхідності. Заміна один раз на 3 місяці |

1 |

Напірний сальник |

Мастило універсальне середньоплавке УС-2 або УС-3

(ГОСТ 1033) |

Один раз на зміну 50г за допомогою ручного шприца через пружинні мастильниці |

2 |

Верхній масляний сальник |

Один раз на зміну 20г за допомогою ручного шприца через пружинні мастильниці |

|

|

Пальці штропа |

||

|

Нижній масляний сальник |

Заняття 5 ТО роторів

Зміст заняття

1 Характерні несправності роторів та способи їх усунення

2 Карта мащення роторів

1 Таблиця 2.12 – Характерні несправності роторів та способи їх усунення

Несправність |

Можлива причина |

Спосіб усунення |

Осьове переміщення стола ротора

|

Наявність люфта при збиранні ротора; послабились болти, що кріплять кришку верхньої опори

|

Усунути люфт підтягуванням болтів; за необхідності видалити прокладку з-під кришки, закріпити болти шплінтами |

Надмірний знос основної опори; руйнування основної опори |

Заміна підшипника |

|

Конічна пара працює з ударами |

Великий знос, злом зубів |

Перевірити зачеплення, замінити шестерню або відрегулювати зачеплення |

Ротор односторонньо нагрівається

|

Зміщення осі свердловини від вертикальної осі бурової вишки |

Перевірити центрування вишки і відцентрувати |

Надмірне нагрівання ротора |

Відсутність мастила |

Додати мастило |

Течі в масляній ванні |

Змінити ротор |

|

Забруднене масло |

Промити ротор і залити нове масло |

|

Нещільно посаджений вкладиш в гніздо стола ротора |

Наклеп на кромці гнізда столу |

Зрубати фаску по кромці гнізда столу |

Заклинювання швидкохідного вала |

Знос або руйнування підшипників |

Заміна швидкохідного вала або підшипників |

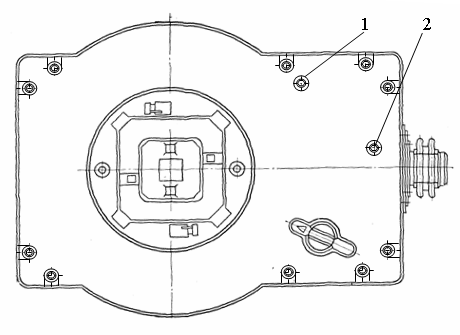

2 Таблиця 2.13 - Карта мащення роторів (рисунок 2.7)

Точка мащення |

Найменування точки мащення |

Сорт мастила |

Вказівки щодо мащення |

Ротор Р-560 (У7-560) (рисунок 2.7а) |

|||

1, 2 |

Швидкохідний вал |

Мастило універсальне середньоплавке УС-2 або УС-3 (ГОСТ 1033) |

Один раз на 2-3 місяці 1кг за допомогою ручного шприца через пружинні мастильниці |

Продовження таблиці 2.13

Точка мащення |

Найменування точки мащення |

Сорт мастила |

Вказівки щодо мащення |

3, 4 |

|

Мастило універсальне середньоплавке УС-2 або УС-3 (ГОСТ 1033) |

Один раз на 2-3 місяці 3,5кг за допомогою ручного шприца через пружинні мастильниці з провертанням стола |

5 |

Конічне зачеплення і основна опора |

Трансмісійне автотракторне (ТАп) - зимове та літнє (ГОСТ23652) або індустріальне И-50А (ГОСТ20799) |

Один раз на 2-3 місяці заливати через горловину 22л. Контроль рівня за допомогою щупа |

Ротор Р-700 (рисунок 2.7б) |

|||

1

|

Конічне зачеплення, основна і допоміжна опори |

Трансмісійне автотракторне (ТАп) - зимове та літнє (ГОСТ23652) або індустріальне И-50А (ГОСТ20799) |

Один раз на 2-3 місяці заливати через горловину 35л. Контроль рівня за допомогою щупа |

2 |

Швидкохідний вал |

Один раз на 2-3 місяці заливати через горловину 20л. Контроль рівня за допомогою щупа |

|

|

Севанітові ущільнення |

ЦИАТИМ-203 ГОСТ 8773 |

Заповнювати при збиранні |

а

а

б

Рисунок 2.7 – Точки мащення роторів

Допоміжна

опора

Допоміжна

опора