- •Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Ухтинский государственный технический университет

- •Оглавление

- •Введение

- •Теоретические основы процесса обезвоживания и обессоливания нефти

- •Теоретические аспекты процессов перегонки и ректификации нефти

- •Влияние технологических параметров на процесс перегонки нефти

- •Химическая природа и групповой углеводородный состав нефтей и нефтяных газов

- •Фракционный и химический состав нефти

- •Основные физические свойства нефти и нефтепродуктов

- •Классификация и товарные характеристики нефтей и нефтепродуктов

- •Подготовка нефти к переработке

- •Нефтяные эмульсии. Условия образования эмульсий

- •Свойства и способы разрушения нефтяных эмульсий

- •Первичная переработка нефти

- •Процессы первичной и вторичной переработки нефти

- •Вторичная перегонка нефтяных фракций

- •Продукты первичной перегонки

- •1, 12, 14, 23, 24, 29, 30, 32-35 – Насосы; 17 – холодильник; 2-5, 7, 25 – теплообменники;

- •9, 10, 18, 19, 27 – Конденсаторы холодильники; 15, 31 – трубчатые печи;

- •VIII – фракция 180-2300с; IX – фракция 230-3500с; X – фракция выше 3500с;

- •Вторичная перегонка нефтяных фракций

- •Вторичная перегонка бензина

- •Вторичная перегонка масляных франкций

- •Общая характеристика термических процессов Термические процессы переработки нефти

- •Термические превращения углеводородов

- •Термические процессы

- •Пиролиз, газоразделение, получение низших олефинов

- •Компримирование пирогаза

- •1, 8, 14, 19, – Колонны; 2, 4 – холодильники; 3, 5, 11, 17, 22 – насосы; 7 – теплообменнник;

- •6, 12, 18, 23 – Кипятильник; 9, 15, 20 – конденсаторы-холодильники; 10, 16, 21 – емкости.

- •Переработка жидких продуктов пиролиза

- •Термокаталитические процессы переработки

- •Катализ и свойства катализаторов

- •Сырьё, параметры и продукты каталитического крекинга

- •Каталитический риформинг

- •Гидрогенизационные процессы

- •5, 6, 11, 28 – Сепараторы; 7, 13, 25 – теплообменник; 8, 18, 19, 26 – колонны;

- •9, 12, 20, 21, 29 – Насосы; 14 – компрессор; 16, 17, 22 – емкости; 30 – кипятильник.

- •Производство водорода

- •Производство твердых парафинов

- •Газы, конденсаты

- •Пределы взрываемости (воспламеняемости)

- •Переработка природных и попутных газов

- •Газофракционирующие установки

- •VIII – конденсат водяного пара; IX – водородсодержащий газ на сероочистку разделение газов ректификацией

- •Переработка нефтяных газов

- •Разделение газов

- •VIII – теплоноситель (пар); IX – конденсат водяного пара

- •Вопросы для самоконтроля Нефть и её свойства

- •Подготовка нефти к переработке

- •Первичная переработка нефтяного сырья

- •Понятие о вторичных процессах переработки нефтяного сырья

- •Термический крекинг

- •Процессы коксования

- •Пиролиз

- •Общие представления о катализе и катализаторах

- •Каталитический крекинг

- •Каталитический риформинг

- •Катализаторы и механизм гидрогенизационных процессов

- •Характеристика газообразных углеводородов, очистка и осушка газов

- •Разделение газов

- •Процессы алкилирования разветвленных алканов алкенами

- •Полимеризация (олигомеризация) алкенов

- •Изомеризация лёгких алканов

- •Процессы депарафинизации

- •Очистка светлых дистиллятов

- •Основы технологии производства нефтяных масел

- •Адсорбционная очистка масел

- •Сернокислотная и щелочная очистка масел

- •Гидроочистка и гидрокрекинг в производстве масел

- •Бензины

- •Керосины

- •Дизельные топлива

- •Нефтяные масла

- •Нефтяные смазки

- •Основные и дополнительные единицы си

- •Приложение а2

- •Некоторые производные единицы си, наименование которых образованы из наименования основных и дополнительных единиц

- •Приложение а3

- •Некоторые основные единицы си

- •Приложение в

- •Соотношения между единицами тепловых величин

- •Приложение с Алфавиты

- •Латинский и греческий алфавиты

- •Приложение д1 Определение баррелей в тонне

- •Приложение д2

- •Количество баррелей в тонне нефти (типы нефти по гост р51858-2002)

- •Библиографический список

- •Указатель терминов

- •Надежда Семёновна Вишневская

- •Технология переработки углеводородного сырья

- •169300, Республика Коми, г. Ухта, ул. Первомайская, д. 13.

- •169300, Республика Коми, г. Ухта, ул. Октябрьская, д. 13.

Производство водорода

Водород относится к числу наиболее важных видов химического сырья. Основные сферы его применения – производство аммиака и в нефтепе-рерабатывающей промышленности.

Одним из основных методов получения водорода является каталитическая конверсия углеводородного сырья водяным паром. Кроме природных и попутных нефтяных газов в качестве исходного сырья используется коксовый газ, газы переработки нефти, а также жидкие углеводородные фракции (нафта, мазут).

Для конверсии углеводородных газов получил распространение никелевый катализатор на окиси алюминия (5-10%) в области температур 600-1100°C. Срок службы катализатора – не менее 6 лет.

Производство водорода включает следующие стадии:

сероочистка исходного сырья;

каталитическая конверсия углеводородов;

двухступенчатая конверсия окиси углерода;

утилизация теплоты и охлаждение газа;

отмывка от двуокиси углерода;

удаление остатков окиси и двуокиси углерода;

компримирование полученного водорода.

Обычно процесс проводится в трубчатых печах. Для сжатия водорода используются компрессоры поршневого типа.

Производство окиси углерода

Окись углерода в виде синтеза-газа с различным объемным соотношением СО/Н2 широко применяется для производства метанола, альдегидов и спиртов в процессе оксосинтеза, в различных синтезах кислородсодержащих соединений, процессах карбонилирования и карбоксилирования, требующие применения чистой окиси углерода. Окись углерода высокой чистоты получают каталитической конверсией природного или нефтезаводского газа. Сырьё смешивается с циркулирующей двуокисью углерода и отходящим газом, проходит стадию очистки от серы и нагревается до 450°C. После добавления пара смесь подвергается паровой конверсии. Конвертированный газ охлаждают и очищают от двуокиси углерода абсорбционными методами. Отгон из десорбера смешивают с отходящим газом низкотемпературного узла установки и возвращают на смешение с сырьём для увеличения выхода окиси углерода. Остаточное количество двуокиси углерода и паров воды удаляют адсорбцией на молекулярных ситах.

Конвертированный газ состоит из водорода, азота, окиси углерода и метана. Его охлаждают и направляют в колонну выделения водорода. Головной погон этой колонны представляет собой технический водород. Оба жидкостных потока дросселируют в сепараторе для выделения растворенных компонентов, после чего направляют в колонну окиси углерода. С верха колонны отгоняется газообразная окись углерода, а остаток испаряется и вместе с сепараторным газом возвращается в процесс.

Чистота получаемой окиси углерода – 99,8%.

Производство двуокиси углерода. Двуокись углерода находит применение в производстве карбамида и различных процессах карбонизации, а также для синтеза кислородсодержащих органических соединений. Синтез-газ с высоким содержанием СО2 применяют при синтезе метанола, этиленгликоля через этиленкарбонат.

Двуокись углерода в небольших количествах (10-15%) получается при сжигании твердого топлива или при его газификации. Более концентрированный углекислый газ (до 40%) образуется при обжиге известняка. Наиболее значительное количество углекислого газа образуется в качестве побочного продукта при производстве водорода. При получении водорода необходимо сместить равновесие в сторону образования углекислого газа, который легче выделить из смеси, чем СО. Это достигается введением большого избытка водяного пара. В процессе используется никелевый катализатор, промотированный окисью магния или алюминия на инертных носителях (каолине). Специально сжигание топлива для производства углекислого газа применяется крайне редко.

Производство парафинов. Получение жидких высокочистых нормальных алканов С10-С18 из дизельных фракций и твердых парафинов из масляных фракций. Жидкие парафины получают методом карбамидной депарафинизации и адсорбционного извлечения на молекулярных ситах (цеолитах).

Сырьём является гидроочищенная дизельная фракция 200-320°C.

Продукция – жидкие нормальные парафины, содержащие 10-18 атомов углерода. Качество жидких н-парафинов зависит от методов их получения (карбамидной и адсорбционной депарафинизации).

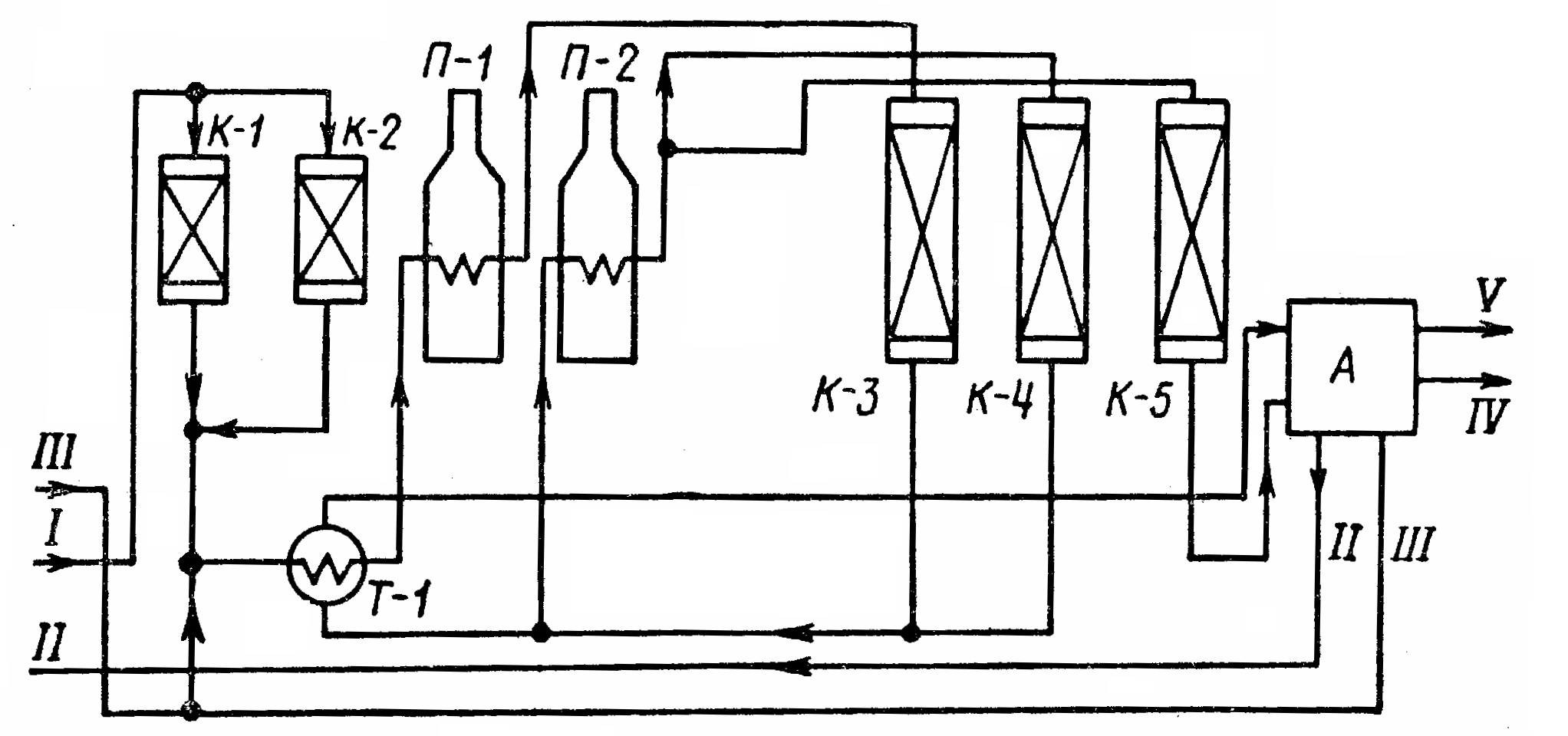

Рис. 34. Схема адсорбционного извлечения парафинов

К-1, К-2 – осушители; К-З-К-5 – адсорберы; П-1—П-3 – печи; Т-1 – теплообменник:

I – сырье; II – аммиак; III – водородсодержащий газ; IV – жидкие парафины;

V – денормализат; А – блок очистки

Жидкие парафины используются как сырьё для производства биологически разлагаемых ПАВ (сульфонатов, высших жирных спиртов и др.), пластификаторов, синтетических белков. Депарафинизированная дизельная фракция (денормализат) имеет температуру застывания от –35 до –45°C и используется как компонент летнего или зимнего дизельного топлива. Гидроочищенное сырьё подвергается осушке, затем смешивается с водородсодержащим газом и проходит через теплообменник и печь. Нагретое и испаренное сырьё поступает в реакторный блок, состоящий из трех адсорберов, работающих по сменно-циклическому графику. В адсорберах последовательно протекают стадии адсорбции, продувки и десорбции. Сырьё поступает в тот адсорбер, где происходит стадия адсорбции. Из адсорберов выводит денормализат, который после очистки выводится с установки. Затем проводится продувка. В адсорбер подается предварительно подогретый в печи аммиак. При продувке удаляются компоненты не вступившего в реакцию сырья, а с внешней поверхности цеолита – неселективно адсорбированные углеводороды. Продувочный продукт объединяется с денормализатом. После очистки парафины выводятся с установки.