- •Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Ухтинский государственный технический университет

- •Оглавление

- •Введение

- •Теоретические основы процесса обезвоживания и обессоливания нефти

- •Теоретические аспекты процессов перегонки и ректификации нефти

- •Влияние технологических параметров на процесс перегонки нефти

- •Химическая природа и групповой углеводородный состав нефтей и нефтяных газов

- •Фракционный и химический состав нефти

- •Основные физические свойства нефти и нефтепродуктов

- •Классификация и товарные характеристики нефтей и нефтепродуктов

- •Подготовка нефти к переработке

- •Нефтяные эмульсии. Условия образования эмульсий

- •Свойства и способы разрушения нефтяных эмульсий

- •Первичная переработка нефти

- •Процессы первичной и вторичной переработки нефти

- •Вторичная перегонка нефтяных фракций

- •Продукты первичной перегонки

- •1, 12, 14, 23, 24, 29, 30, 32-35 – Насосы; 17 – холодильник; 2-5, 7, 25 – теплообменники;

- •9, 10, 18, 19, 27 – Конденсаторы холодильники; 15, 31 – трубчатые печи;

- •VIII – фракция 180-2300с; IX – фракция 230-3500с; X – фракция выше 3500с;

- •Вторичная перегонка нефтяных фракций

- •Вторичная перегонка бензина

- •Вторичная перегонка масляных франкций

- •Общая характеристика термических процессов Термические процессы переработки нефти

- •Термические превращения углеводородов

- •Термические процессы

- •Пиролиз, газоразделение, получение низших олефинов

- •Компримирование пирогаза

- •1, 8, 14, 19, – Колонны; 2, 4 – холодильники; 3, 5, 11, 17, 22 – насосы; 7 – теплообменнник;

- •6, 12, 18, 23 – Кипятильник; 9, 15, 20 – конденсаторы-холодильники; 10, 16, 21 – емкости.

- •Переработка жидких продуктов пиролиза

- •Термокаталитические процессы переработки

- •Катализ и свойства катализаторов

- •Сырьё, параметры и продукты каталитического крекинга

- •Каталитический риформинг

- •Гидрогенизационные процессы

- •5, 6, 11, 28 – Сепараторы; 7, 13, 25 – теплообменник; 8, 18, 19, 26 – колонны;

- •9, 12, 20, 21, 29 – Насосы; 14 – компрессор; 16, 17, 22 – емкости; 30 – кипятильник.

- •Производство водорода

- •Производство твердых парафинов

- •Газы, конденсаты

- •Пределы взрываемости (воспламеняемости)

- •Переработка природных и попутных газов

- •Газофракционирующие установки

- •VIII – конденсат водяного пара; IX – водородсодержащий газ на сероочистку разделение газов ректификацией

- •Переработка нефтяных газов

- •Разделение газов

- •VIII – теплоноситель (пар); IX – конденсат водяного пара

- •Вопросы для самоконтроля Нефть и её свойства

- •Подготовка нефти к переработке

- •Первичная переработка нефтяного сырья

- •Понятие о вторичных процессах переработки нефтяного сырья

- •Термический крекинг

- •Процессы коксования

- •Пиролиз

- •Общие представления о катализе и катализаторах

- •Каталитический крекинг

- •Каталитический риформинг

- •Катализаторы и механизм гидрогенизационных процессов

- •Характеристика газообразных углеводородов, очистка и осушка газов

- •Разделение газов

- •Процессы алкилирования разветвленных алканов алкенами

- •Полимеризация (олигомеризация) алкенов

- •Изомеризация лёгких алканов

- •Процессы депарафинизации

- •Очистка светлых дистиллятов

- •Основы технологии производства нефтяных масел

- •Адсорбционная очистка масел

- •Сернокислотная и щелочная очистка масел

- •Гидроочистка и гидрокрекинг в производстве масел

- •Бензины

- •Керосины

- •Дизельные топлива

- •Нефтяные масла

- •Нефтяные смазки

- •Основные и дополнительные единицы си

- •Приложение а2

- •Некоторые производные единицы си, наименование которых образованы из наименования основных и дополнительных единиц

- •Приложение а3

- •Некоторые основные единицы си

- •Приложение в

- •Соотношения между единицами тепловых величин

- •Приложение с Алфавиты

- •Латинский и греческий алфавиты

- •Приложение д1 Определение баррелей в тонне

- •Приложение д2

- •Количество баррелей в тонне нефти (типы нефти по гост р51858-2002)

- •Библиографический список

- •Указатель терминов

- •Надежда Семёновна Вишневская

- •Технология переработки углеводородного сырья

- •169300, Республика Коми, г. Ухта, ул. Первомайская, д. 13.

- •169300, Республика Коми, г. Ухта, ул. Октябрьская, д. 13.

Гидрогенизационные процессы

Процессы переработки нефтяного сырья в водородной среде называют гидрогенизационными. Они проходят в присутствии гидрирующих катализаторов при высоких температурах и давлениях.

В результате термокаталитических преобразований нефтяного сырья под давлением водорода можно получить продукты крекинга весьма благоприятного состава. В зависимости от глубины и назначения воздействия водорода различают следующие разновидности гидрогенизационных процессов.

Присоединение водорода позволяет получить как более легкие углеводороды, так и продукты значительно лучшего качества. Гидрогенизационные процессы позволяют углубить переработку нефти, получить продукты, не содержащие серы. Гидрогенизационные процессы условно разделяют на процессы гидроочистки и гидрокрекинга. При гидроочистке происходит разложение гетероорганических соединений и насыщение продуктов распада водородом с выделением сероводорода, аммиака, воды, металлов. В некоторой степени происходит распад углеводородов с последующим гидрированием осколков, гидрирование непредельных углеводородов, отложение кокса на катализаторе.

Катализаторы стационарные таблетированные: алюмокобальтмолибденовый (АКМ), алюмоникельмолибденовый (АНМ), алюмоникельмолибденокремниевый (АНМС).

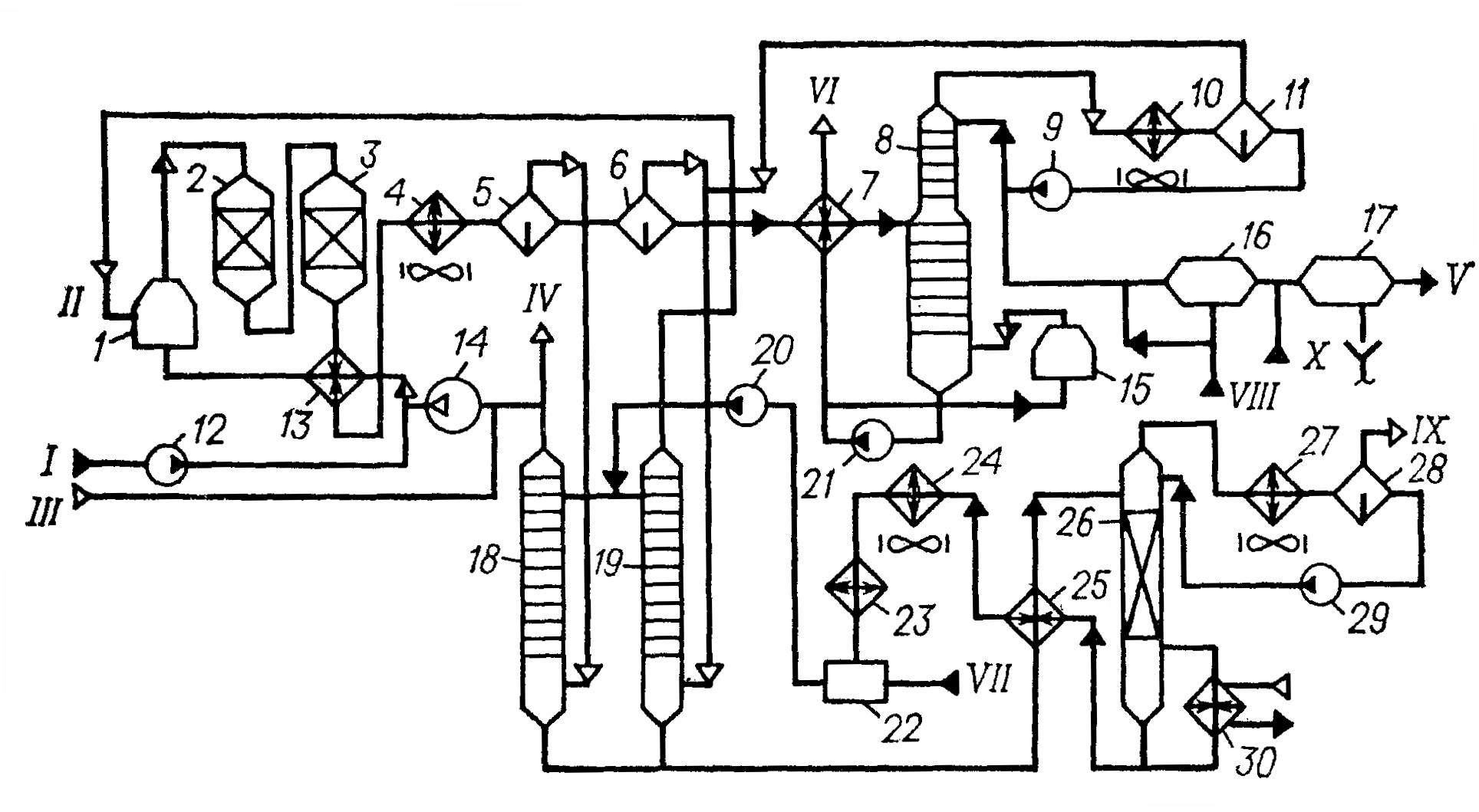

Рис. 31. Технологическая схема установки гидроочистки дизельного топлива

1, 15 – печи; 2, 3 – реакторы; 4, 10, 23, 24, 27 – сепараторы холодильники;

5, 6, 11, 28 – Сепараторы; 7, 13, 25 – теплообменник; 8, 18, 19, 26 – колонны;

9, 12, 20, 21, 29 – Насосы; 14 – компрессор; 16, 17, 22 – емкости; 30 – кипятильник.

I – сырье; II – углеводородный газ; III – свежий водород с установкой риформинга;

IV – водородсодержащий газ; V – бензин; VI – гидроочищенное дизельное топливо;

VII – моноэтаноламин; VIII – 10%-ный раствор едкого натра; IX– сероводород; X – вода

Катализаторы обладают высокой механической прочностью, устойчивостью к ядам, сохраняют активность в течение длительного периода (18-30 мес.) и выдерживают не менее 3 регенераций до его замены (30-50 месяцев).

При гидрокрекинге происходят превращения:

распад высокомолекулярных соединений, гидрирование ненасыщенных продуктов распада;

деалкилирование циклических углеводородов и циклоалканов;

изомеризация алканов и циклоалканов;

гидрирование ароматических колец;

гидрирование серо-, кислород- и азотстосодержащих соединений.

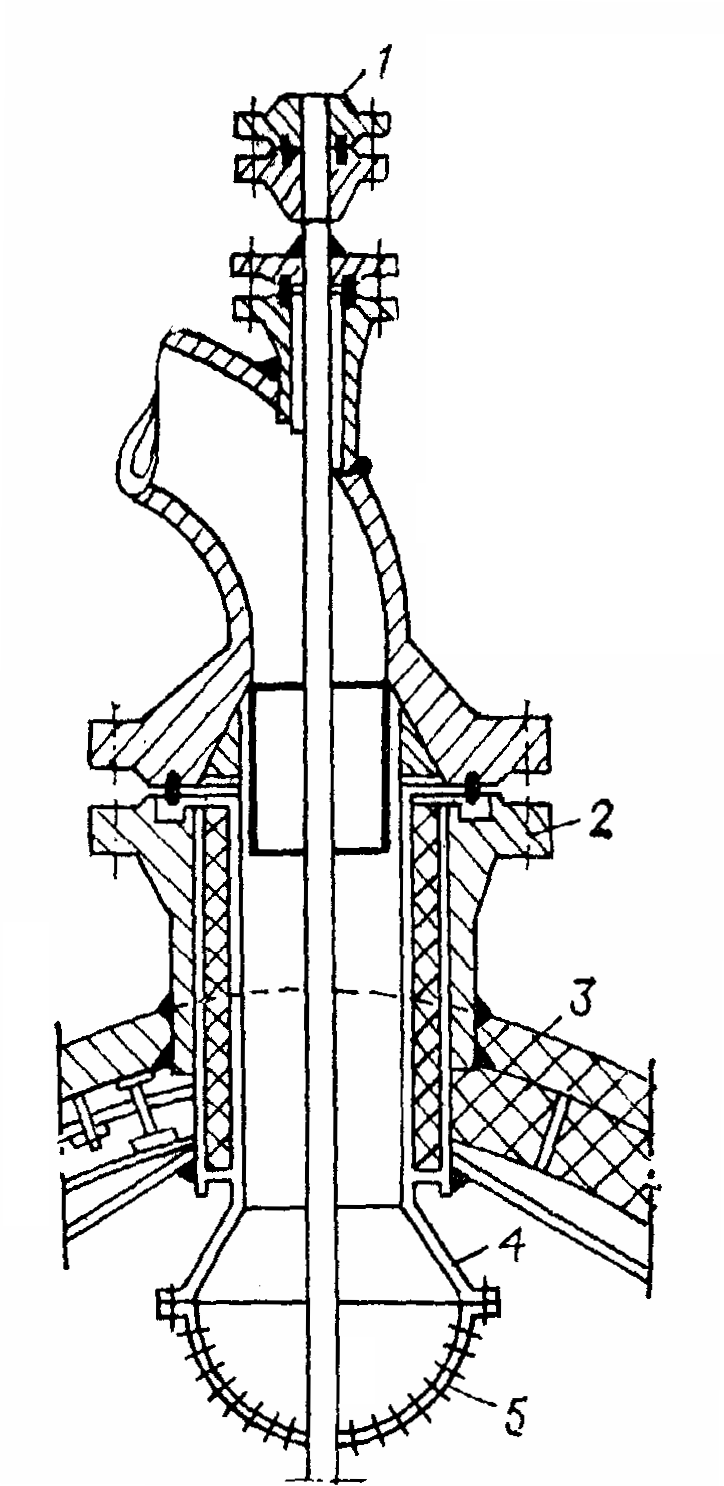

Рис. 32. Реактор гидрокрекинга

1 – штуцер для выхода газо-продуктовой смеси; 2 – штуцер для ввода охлаждающего газа;

3 – штуцер для ввода газо-сырьевой смеси; 4 – штуцер для термопары; 5 – решетка;

6 – корпус; 7 – распределительная тарелка; 8 – футеровка; 9 – катализатор;

10 – фарфоровые шары

Алканы. Характерен распад по связям С-С с насыщением осколков и гидроизомеризация. Изомеризация алканов вызывается активным действием катализаторов. Разветвленные осколки легче насыщаются водородом, чем неразветвленные. Это приводит к накоплению в конечном продукте изоалканов.

Глубокий распад алканов нежелателен, так как при этом повышается выход газов – главным образом метана.

Непредельные углеводороды. При распаде алканов и деалкилировании циклических углеводородов первоначально образуются алкены (моноолефины). Алкены и другие непредельные соединения присутствуют незначительно. Реакция гидрирования экзотермична. При температурах выше 400оС термодинамическая вероятность реакции насыщения алкенов водородом сильно падает, однако это компенсируется повышением давления водорода. Бимолекулярная реакция гидрирования сопровождается уменьшением объема, поэтому повышение давления водорода благоприятно и с термодинамической, и с кинетической точек зрения. Возможен и дальнейший распад по связям С-С, а вновь образующиеся непредельные осколки будут насыщаться водородом.

Рис. 33. Распределительная устройство для ввода газосырьевой смеси

1 – штуцер для термопасты; 2 – штуцер для ввода газо-сырьевой смеси; 3 – корпус реактора;

4 – конус; 5 – перфорированная полусферическая крышка

Циклоалканы. Для циклоалканов при гидрокрекинге характерны процессы распада, дециклизации, деалкилирования, изомеризации циклов и гидрогенолиза моноциклических углеводородов. Распад представляется как последовательные дециклизация и деалкилирование с одновременным насыщением водородом непредельных осколков. В результате накапливаются циклопентановые, циклогексановые и предельные углеводороды.

Гидрогенолиз – это реакция дециклизации углеводородов ряда циклопентана с образованием алканов. Имеет место заметное дегидрирование циклогексанов до аренов.

Для углеводородов, содержащих ароматические кольца, характерны реакции деалкилирования и гидрирования бензольного ядра. Возможно наоборот накопление бензола в результате раскрытия циклоалканового кольца и дальнейшего гидродеалкилирования. Конденсация полициклических систем под давлением водорода полностью тормозится. Для сдвига равновесия в сторону образования насыщенных колец необходимо повышенное давление водорода, что и происходит при гидрокрекинге. Гидрирование полициклических аренов протекает ступенчато. Сначала гидрируются крайние кольца, затем центральные. Смешанные циклоалкано-ареновые системы могут дециклизоваться с разрывом циклогексановых колец или изомеризоваться с превращением циклогексанового кольца в циклопентановое. В итоге процесса накапливаются алканы и циклоалканы. В отличие от каталитического крекинга при гидрокрекинге легче и полнее всего превращаются наиболее ароматизированные полициклические структуры. При повышении температуры до 450оС и выше скорость реакций всех групп углеводородов сближается.

Катализаторы гидрокрекинга. Применяются оксиды и сульфиды таких металлов, как никель, кобальт, молибден, вольфрам, на кислотных носителях – алюмосиликате, оксиде алюминия и др. Все эти катализаторы должны быть устойчивы к каталитическим ядам, особенно к серосодержащим соединениям. Катализаторы должны одновременно обладать расщепляющими, изомеризующими и гидрирующими свойствами, поэтому они содержат в качестве гидрирующего компонента платину, кобальт или никель, вольфрам или молибден, а для обеспечения деструкции и изомеризации сырья – алюмосиликат. Для тяжелых видов сырья чаще гидрокрекинг ведут в две ступени. На первой достигается некоторое уменьшение молекулярной массы сырья, происходит его насыщение водородом и полностью или частично удаляются сера, кислород и азот в виде сероводорода, воды, аммиака. Во второй ступени сырьё подвергается глубокому крекингу под давлением водорода на стационарных катализаторах с большим сроком службы.