- •Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Ухтинский государственный технический университет

- •Оглавление

- •Введение

- •Теоретические основы процесса обезвоживания и обессоливания нефти

- •Теоретические аспекты процессов перегонки и ректификации нефти

- •Влияние технологических параметров на процесс перегонки нефти

- •Химическая природа и групповой углеводородный состав нефтей и нефтяных газов

- •Фракционный и химический состав нефти

- •Основные физические свойства нефти и нефтепродуктов

- •Классификация и товарные характеристики нефтей и нефтепродуктов

- •Подготовка нефти к переработке

- •Нефтяные эмульсии. Условия образования эмульсий

- •Свойства и способы разрушения нефтяных эмульсий

- •Первичная переработка нефти

- •Процессы первичной и вторичной переработки нефти

- •Вторичная перегонка нефтяных фракций

- •Продукты первичной перегонки

- •1, 12, 14, 23, 24, 29, 30, 32-35 – Насосы; 17 – холодильник; 2-5, 7, 25 – теплообменники;

- •9, 10, 18, 19, 27 – Конденсаторы холодильники; 15, 31 – трубчатые печи;

- •VIII – фракция 180-2300с; IX – фракция 230-3500с; X – фракция выше 3500с;

- •Вторичная перегонка нефтяных фракций

- •Вторичная перегонка бензина

- •Вторичная перегонка масляных франкций

- •Общая характеристика термических процессов Термические процессы переработки нефти

- •Термические превращения углеводородов

- •Термические процессы

- •Пиролиз, газоразделение, получение низших олефинов

- •Компримирование пирогаза

- •1, 8, 14, 19, – Колонны; 2, 4 – холодильники; 3, 5, 11, 17, 22 – насосы; 7 – теплообменнник;

- •6, 12, 18, 23 – Кипятильник; 9, 15, 20 – конденсаторы-холодильники; 10, 16, 21 – емкости.

- •Переработка жидких продуктов пиролиза

- •Термокаталитические процессы переработки

- •Катализ и свойства катализаторов

- •Сырьё, параметры и продукты каталитического крекинга

- •Каталитический риформинг

- •Гидрогенизационные процессы

- •5, 6, 11, 28 – Сепараторы; 7, 13, 25 – теплообменник; 8, 18, 19, 26 – колонны;

- •9, 12, 20, 21, 29 – Насосы; 14 – компрессор; 16, 17, 22 – емкости; 30 – кипятильник.

- •Производство водорода

- •Производство твердых парафинов

- •Газы, конденсаты

- •Пределы взрываемости (воспламеняемости)

- •Переработка природных и попутных газов

- •Газофракционирующие установки

- •VIII – конденсат водяного пара; IX – водородсодержащий газ на сероочистку разделение газов ректификацией

- •Переработка нефтяных газов

- •Разделение газов

- •VIII – теплоноситель (пар); IX – конденсат водяного пара

- •Вопросы для самоконтроля Нефть и её свойства

- •Подготовка нефти к переработке

- •Первичная переработка нефтяного сырья

- •Понятие о вторичных процессах переработки нефтяного сырья

- •Термический крекинг

- •Процессы коксования

- •Пиролиз

- •Общие представления о катализе и катализаторах

- •Каталитический крекинг

- •Каталитический риформинг

- •Катализаторы и механизм гидрогенизационных процессов

- •Характеристика газообразных углеводородов, очистка и осушка газов

- •Разделение газов

- •Процессы алкилирования разветвленных алканов алкенами

- •Полимеризация (олигомеризация) алкенов

- •Изомеризация лёгких алканов

- •Процессы депарафинизации

- •Очистка светлых дистиллятов

- •Основы технологии производства нефтяных масел

- •Адсорбционная очистка масел

- •Сернокислотная и щелочная очистка масел

- •Гидроочистка и гидрокрекинг в производстве масел

- •Бензины

- •Керосины

- •Дизельные топлива

- •Нефтяные масла

- •Нефтяные смазки

- •Основные и дополнительные единицы си

- •Приложение а2

- •Некоторые производные единицы си, наименование которых образованы из наименования основных и дополнительных единиц

- •Приложение а3

- •Некоторые основные единицы си

- •Приложение в

- •Соотношения между единицами тепловых величин

- •Приложение с Алфавиты

- •Латинский и греческий алфавиты

- •Приложение д1 Определение баррелей в тонне

- •Приложение д2

- •Количество баррелей в тонне нефти (типы нефти по гост р51858-2002)

- •Библиографический список

- •Указатель терминов

- •Надежда Семёновна Вишневская

- •Технология переработки углеводородного сырья

- •169300, Республика Коми, г. Ухта, ул. Первомайская, д. 13.

- •169300, Республика Коми, г. Ухта, ул. Октябрьская, д. 13.

Компримирование пирогаза

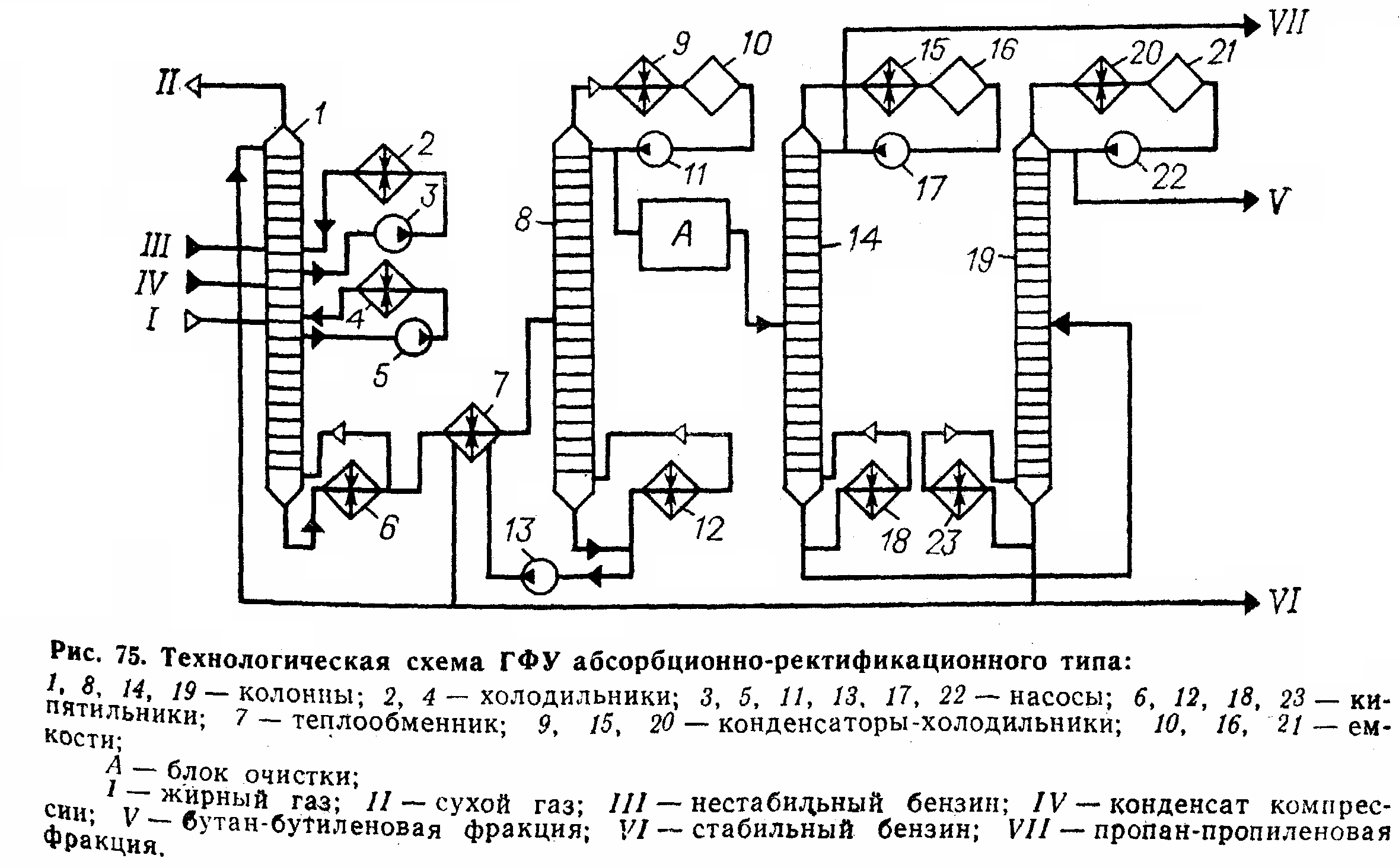

Рис. 25. Технологическая схема ГФУ

абсорбционно-ректифификационного типа

1, 8, 14, 19, – Колонны; 2, 4 – холодильники; 3, 5, 11, 17, 22 – насосы; 7 – теплообменнник;

6, 12, 18, 23 – Кипятильник; 9, 15, 20 – конденсаторы-холодильники; 10, 16, 21 – емкости.

А – блок очистки: I – жирный газ; II – сухой газ; III – нестабильный бензин;

IV – конденсат компрессии; V – бутан-бутиленовая фракция; VI – стабильный бензин;

VII – пропан-пропиленовая фракция

Масляная закалка и охлаждение пирогаза. Пирогаз после котлов-утилизаторов проходит дозакалку, смешиваясь с впрыскиваемым закалочным маслом в трубе, и затем при температуре 190-200°C направляется в колонну первичного фракционирования, где отделяется от тяжелого и легкого масла. Далее пирогаз охлаждается в скрубберах в контакте с водой в поверхностных холодильниках и поступает на вход компрессора. Конденсат подается на орошение колонны первичного фракционирования. Часть кубового продукта колонны используется в качестве дозакалочного масла.

Пирогаз сжимается в турбокомпрессорах до 2,6-4,0 МПа. Число ступеней компримирования определяется предельными степенями сжатия. Между ступенями пирогаз охлаждается. Конденсат отводится из системы компримирования: в первой ступени – на орошение колонны первичного фракционирования, с последующих ступеней – в отпарные колонны или колонну фракционирования С3-С4 (депропанизатор).

Очистка пирогаза. Газ пиролиза содержит некоторое количество микропримесей СО, СО2, Н2S, S, а также ацетиленовых и диеновых углеводородов. Для их удаления применяют процессы регенеративной и щелочной очистки на стадии компримирования. Чаще употребляют этаноламиновую регенеративную очистку третьей ступени компримирования. Для щелочной очистки используют 5-10% NaOH. Очистку от ацетилена проводят в потоке этан-этиленовой фракции путем гидрирования до этилена и этана. Окись углерода проходит процесс метанирования и полностью удаляется.

Осушка пирогаза и фракций осуществляется сразу после компримирования при давлении 3,6-4,0 МПа и температуре от –45 до+18°C на цеолитах. Регенерация цеолитов проводится метановой фракцией при температуре 220-350°C. Дополнительной осушке подвергается также этан-этиленовая фракция после гидрирования.

Разделение пирогаза и получение целевых компонентов. Очищенный от примесей сжатый пирогаз поступает на газофракционирование по методу низкотемпературной ректификации. Сначала пирогаз проходит узел глубокого захолаживания, где происходит охлаждение газовой смеси и её частичная конденсация. В процессе захолаживания производится отбор основного водородного потока, который затем проходит тонкую очистку. Затем газ направляется в деметанизатор, где оставшийся водород и метан отделяются от этана, этилена и более тяжелых углеводородов.

Переработка жидких продуктов пиролиза

Рис. 26. Схема процесса «Пиротол»

1 – ректификационная колонна; 2 – испаритель; 3 – реактор предварительного гидрирования; 4 – печь; 5 – реактор «Пиротол»; 6 – сепаратор; 7 – очистка водорода; 8 – стабилизационная колонна; 9 – очистка глиной.

I – сырье; II

– С![]() и выше; III – С

и выше; III – С![]() и легче; IV – добавочный

водород; V – циркулирующая

ароматика; VI – циркулирующий

водород; VII – топливный газ; VIII

– очищенная ароматика

и легче; IV – добавочный

водород; V – циркулирующая

ароматика; VI – циркулирующий

водород; VII – топливный газ; VIII

– очищенная ароматика

Кубовой продукт деметанизатора поступает в деэтанизатор, сверху которого отбирается фракция С2. К ней добавляется водород, и смесь подается в реактор гидрирования ацетилена. После этого фракция С2 проходит осушку и направляется в этиленовую колонну, сверху которой отбирается этилен, а снизу – этан, возвращаемый на пиролиз. Нижний продукт, содержащий углеводороды С3 и более тяжелые, подается в депропанизатор, сверху которого отбирается фракция С4. Верхний продукт подается в пропиленовую колонну, из куба которой отводится пропановая фракция, которая может быть направлена на дальнейшее извлечение пропадиена и метилацетилена. Нижний продукт поступает в дебутанизатор, сверху которого отбирается богатая дивинилом и бутиленами фракция С4, а снизу – пиробензин. Охлаждение происходит за счет дросселирования и применения этиленового и пропиленового холодильных циклов.

Схема достаточно гибка и пригодна к переработке пирогаза широкого состава – от легких углеводородов до газойля.

Выход жидких продуктов пиролиза зависит от применяемого сырья и условий пиролиза. При пиролизе газов получают 2-8% жидких продуктов, бензинов 20-25%, керосиногазойлевых фракций 35-40%. В них может содержаться 60-90% ароматических и 10-40% неароматических углеводородов (преимущественно диенов, олефинов и циклоолефинов) и незначительные количества парафинов и нафтенов.

Термином «жидкие продукты пиролиза» должна обозначаться вся сумма углеводородов от С5 и выше.

Пироконденсат – это та часть жидких продуктов, которые конденсируются при охлаждении и компримировании – это фракция, выкипающая в интервале н.к. 220°C и включающая углеводороды С5-С9. Углеводороды С10 и выше конденсируются при закалке продуктов пиролиза маслом и представляют собой тяжелую часть жидких продуктов пиролиза. Независимо от применяемого сырья и условий пиролиза жидкие продукты имеют примерно одинаковый фракционный и углеводородный состав, за исключением фракции С5, которая состоит в основном их диеновых углеводородов и небольшого количества олефинов. Все последующие фракции содержат преимущественно ароматические углеводороды с небольшой примесью непредельных углеводородов (8-20%). Наибольший интерес представляют диеновые соединения (изопрен, циклопентадиен), бензол и алкилбензолы, стирол, нафталин и его алкилзамещенные. Пироконденсат (200-220°C) используется для выделения ценных компонентов диеновых: циклопентадиен, изопрен, пиперилены, производства бензола и нефтеполимерных смол. Тяжелая часть (выше 200-220°C) может быть использована для получения полимеров, нафталина и в качестве сырья для производства печной сажи.

Схемы переработки пироконденсата могут включать варианты:

выделение ценных компонентов фракции С5;

получение бензола гидрогенизационной переработкой фракции пироконденсата с пределами кипения 70-130°C (БТ-фракции), 70-150°C (БТК-фракции) или 70-190°C;

получение бензола гидрогенизационной переработкой тех же фракций после полимеризации алкенилароматических и диеновых компонентов и отгона неполимеризовавшихся углеводородов;

получение нефтеполимерных смол инициируемой олигомеризацией фракций 130-160°C или 130-190°C либо широкой фракции н.к. – 190°C (ариеновые смолы); нефтеполимерные смолы получают также термической полимеризацией или полимеризацией в присутствии хлористого алюминия, фтористого водорода и т.п.

Переработка тяжелых фракций, выкипающих выше 190°C, может быть осуществлена несколькими путями:

получение пиропласта – продукта термической полимеризации всей суммы тяжелых углеводородов с температурой кипения выше 190°C;

термополимеризация ведется при 240-250°C в течение 5-7ч;

пиропласт используется в качестве мягчителя резины в производстве шин и других резинотехнических изделий;

фракция 190-230°C отгона неполимеризировавшихся углеводородов используется для получения сольвента и нафталина, что включает гидрогенизационную очистку и ректификацию;

фракция 230°C используется как компонент сырья для производства технического углерода (сажи);

тяжелые фракции направляются на производство кокса, а дистилляты коксования используются для получения сажи.

Основным продуктом пиролиза является бензол (40-50%). Схема получения бензола высокого качества состоит из следующих стадий:

предварительная ректификация пироконденсата с выделением 70°C, бензол - толуол - ксилольной (БТК) фракции с пределами кипения 70-150°C и остатка с температурой кипения выше 150°C;

гидростабилизация БТК – фракции на палладиевом катализаторе;

гидроочистка БТК – фракции на алюмо-кобальт-молибденовом (или алюмо-никель-молибденовом катализаторе;

высокотемпературная термическая гидрогенизационная переработка (ГПГ) гидроочищенной БТК фракцией;

Разделение продуктов ГПГ, включающего:

сепарацию газообразных и жидких;

улавливание из газового потока уносимого бензола;

ректификацию жидких с выделением концентрата бензола (фракция ароматических углеводородов С6-С8), тяжелых рециркулятов С9-С11, дифенильной фракции (240-270°C) и остатка с температурой кипения выше 270°C;

контактная доочистка концентрата бензола на глине и ректификация дочищенной фракции с выделением товарного бензола и рециркулята непревращенных толуола и ксилолов;

низкотемпературное концентрирование водорода из газов ГТП.

На установке осуществляются также вспомогательные технологические операции:

приготовление раствора ингибитора полимеризации и ингибирование конденсата и его фракций, выделяемых в узле предварительной ректификации;

приготовление раствора серосодержащего аддитива и дозировка его в поток перед узлом ГТП для ингибирования коксообразования в аппаратах и коммуникациях этого узла.

На первой ступени гидрогенизационной переработки – гидростабилизации осуществляется гидрирование в мягких условиях наиболее нестабильных непредельных углеводородов (диеновых и алкенилароматических), чтобы в последующих стадиях процесса они не полимеризировались и не забивали аппаратуру.