- •Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Ухтинский государственный технический университет

- •Оглавление

- •Введение

- •Теоретические основы процесса обезвоживания и обессоливания нефти

- •Теоретические аспекты процессов перегонки и ректификации нефти

- •Влияние технологических параметров на процесс перегонки нефти

- •Химическая природа и групповой углеводородный состав нефтей и нефтяных газов

- •Фракционный и химический состав нефти

- •Основные физические свойства нефти и нефтепродуктов

- •Классификация и товарные характеристики нефтей и нефтепродуктов

- •Подготовка нефти к переработке

- •Нефтяные эмульсии. Условия образования эмульсий

- •Свойства и способы разрушения нефтяных эмульсий

- •Первичная переработка нефти

- •Процессы первичной и вторичной переработки нефти

- •Вторичная перегонка нефтяных фракций

- •Продукты первичной перегонки

- •1, 12, 14, 23, 24, 29, 30, 32-35 – Насосы; 17 – холодильник; 2-5, 7, 25 – теплообменники;

- •9, 10, 18, 19, 27 – Конденсаторы холодильники; 15, 31 – трубчатые печи;

- •VIII – фракция 180-2300с; IX – фракция 230-3500с; X – фракция выше 3500с;

- •Вторичная перегонка нефтяных фракций

- •Вторичная перегонка бензина

- •Вторичная перегонка масляных франкций

- •Общая характеристика термических процессов Термические процессы переработки нефти

- •Термические превращения углеводородов

- •Термические процессы

- •Пиролиз, газоразделение, получение низших олефинов

- •Компримирование пирогаза

- •1, 8, 14, 19, – Колонны; 2, 4 – холодильники; 3, 5, 11, 17, 22 – насосы; 7 – теплообменнник;

- •6, 12, 18, 23 – Кипятильник; 9, 15, 20 – конденсаторы-холодильники; 10, 16, 21 – емкости.

- •Переработка жидких продуктов пиролиза

- •Термокаталитические процессы переработки

- •Катализ и свойства катализаторов

- •Сырьё, параметры и продукты каталитического крекинга

- •Каталитический риформинг

- •Гидрогенизационные процессы

- •5, 6, 11, 28 – Сепараторы; 7, 13, 25 – теплообменник; 8, 18, 19, 26 – колонны;

- •9, 12, 20, 21, 29 – Насосы; 14 – компрессор; 16, 17, 22 – емкости; 30 – кипятильник.

- •Производство водорода

- •Производство твердых парафинов

- •Газы, конденсаты

- •Пределы взрываемости (воспламеняемости)

- •Переработка природных и попутных газов

- •Газофракционирующие установки

- •VIII – конденсат водяного пара; IX – водородсодержащий газ на сероочистку разделение газов ректификацией

- •Переработка нефтяных газов

- •Разделение газов

- •VIII – теплоноситель (пар); IX – конденсат водяного пара

- •Вопросы для самоконтроля Нефть и её свойства

- •Подготовка нефти к переработке

- •Первичная переработка нефтяного сырья

- •Понятие о вторичных процессах переработки нефтяного сырья

- •Термический крекинг

- •Процессы коксования

- •Пиролиз

- •Общие представления о катализе и катализаторах

- •Каталитический крекинг

- •Каталитический риформинг

- •Катализаторы и механизм гидрогенизационных процессов

- •Характеристика газообразных углеводородов, очистка и осушка газов

- •Разделение газов

- •Процессы алкилирования разветвленных алканов алкенами

- •Полимеризация (олигомеризация) алкенов

- •Изомеризация лёгких алканов

- •Процессы депарафинизации

- •Очистка светлых дистиллятов

- •Основы технологии производства нефтяных масел

- •Адсорбционная очистка масел

- •Сернокислотная и щелочная очистка масел

- •Гидроочистка и гидрокрекинг в производстве масел

- •Бензины

- •Керосины

- •Дизельные топлива

- •Нефтяные масла

- •Нефтяные смазки

- •Основные и дополнительные единицы си

- •Приложение а2

- •Некоторые производные единицы си, наименование которых образованы из наименования основных и дополнительных единиц

- •Приложение а3

- •Некоторые основные единицы си

- •Приложение в

- •Соотношения между единицами тепловых величин

- •Приложение с Алфавиты

- •Латинский и греческий алфавиты

- •Приложение д1 Определение баррелей в тонне

- •Приложение д2

- •Количество баррелей в тонне нефти (типы нефти по гост р51858-2002)

- •Библиографический список

- •Указатель терминов

- •Надежда Семёновна Вишневская

- •Технология переработки углеводородного сырья

- •169300, Республика Коми, г. Ухта, ул. Первомайская, д. 13.

- •169300, Республика Коми, г. Ухта, ул. Октябрьская, д. 13.

Термические процессы

В основе этих процессов – способность органических соединений под влиянием высоких температур распадаться, химически видоизменяться, вступать в различные вторичные реакции. Применение законов химической термодинамики дают возможность определить вероятность протекания реакции, максимальную степень превращения и равновесную концентрацию продуктов. Термодинамическая стабильность всех углеводородов, кроме ацетилена, понижается с повышением температуры.

В одном гомологическом ряду стабильность падает с повышением молекулярной массы. При высокой температуре алкены и арены значительно устойчивее алканов и циклоалканов. Даже при относительно низкой температуре термодинамически возможен распад углеводородов. Общее термодинамическое равновесие системы со временем сдвигается в сторону глубоких превращений (образование метана, водорода, кокса, смолы). Следовательно, при высокотемпературных процессах (пиролизе, например) время становится одним из основных факторов. Кинетические закономерности приобретают преимущество перед термодинамическими. Термические реакции углеводородов могут протекать как молекулярные, как радикальные или цепные. Ионные реакции не протекают: они требуют слишком большой энергии (1206 кДж/моль по сравнению с 360 кДж/моль). Радикально-цепной процесс термического (как любой цепной процесс) складывается из трех стадий: инициирование цепи, продолжение цепи, обрыв цепи.

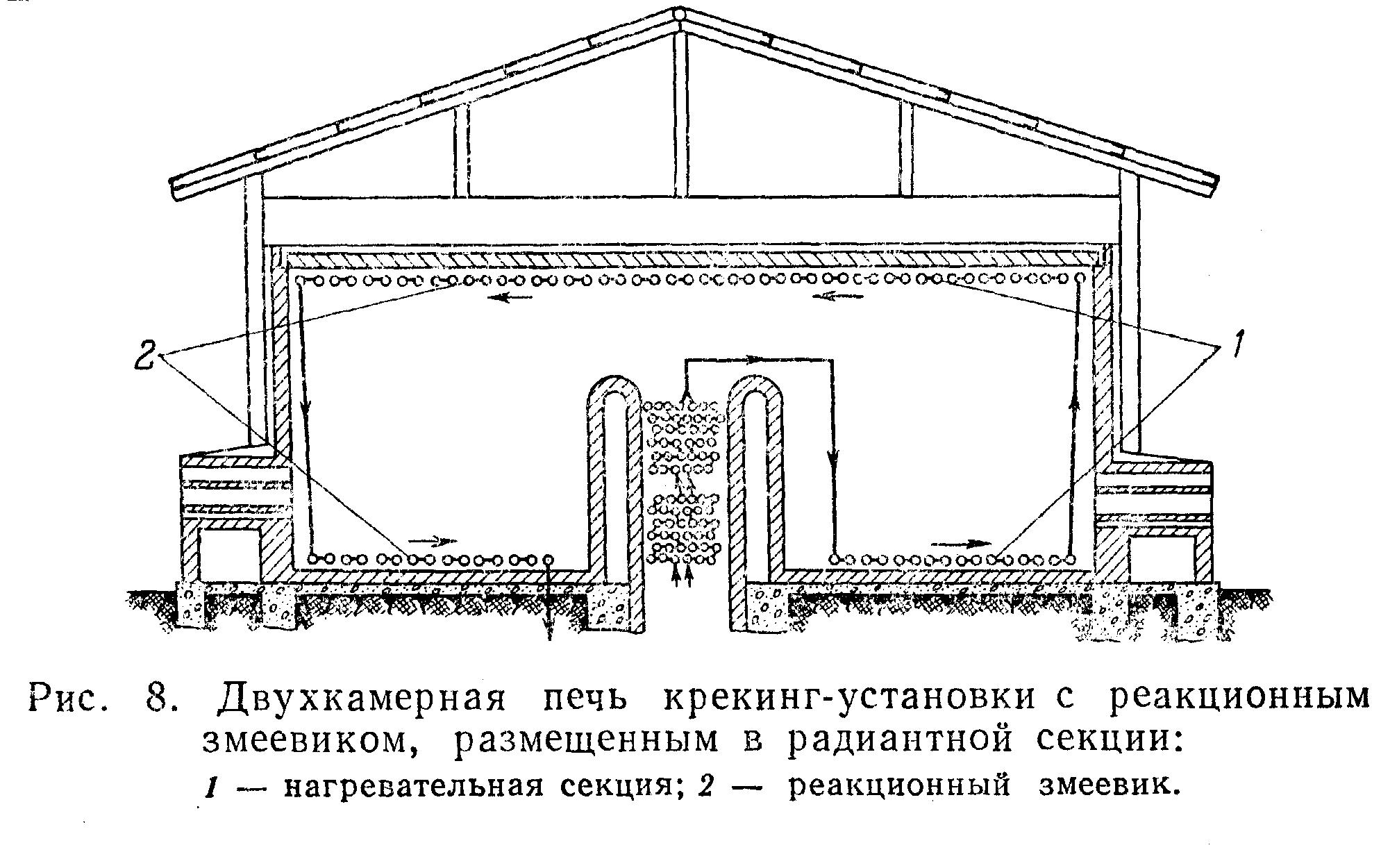

Рис. 19. Двухкамерная печь крекинга-установки с реакционным змеевиком, размешенным в радиантной секции

1 – нагревательная секция; 2 – реакционный змеевик

Распад углеводородов на радикалы (инициирование цепи) происходит всегда по связи С-С (для разрыва С-Н-связи требуется значительно больше энергии). С повышением температуры различие в связях С-С уменьшается. При умеренной температуре 9400-500°C) разрыв цепи происходит посередине, с повышением – может происходить и по другим цепям.

В аренах связи прочнее, чем в алканах, а связи сопряженные с ароматическим кольцом, ослаблены, что понижает прочность связи примерно в той же мере, как и сопряжение с двойной цепью.

Радикалы – ненасыщенные частицы – обладают высокой реакционной способностью и вступают в различные реакции с очень большой скоростью. Различают следующие реакции:

моно- и бимолекулярную диссоциацию молекул на два свободных радикала,

замещение;

распад радикалов с образованием ненасыщенных молекул и новых свободных радикалов;

присоединение радикалов по кратной связи (реакция обратная предыдущей);

изомеризация свободных радикалов, возможно через циклическое переходное состояние.

Обрыв осуществляется следующими реакциями:

рекомбинацией радикалов,

диспропорционированием.

Реакции термического разложения обычно описываются уравнениями первого порядка. Однако четкое математическое описание невозможно, поскольку крекинг и пиролиз даже простейших углеводородов включают множество элементарных актов. К тому же, на кинетику цепной реакции крекинга оказывают влияние продукты реакции. Говоря о поведении при крекинге какого-либо класса углеводородов, обычно имеют в виду начальные стадии процесса. При более глубоком крекинге приобретают превращения и этих продуктов, и последующих продуктов реакции.

Изменение свободной энергии при протекании реакции крекинга позволяет установить относительные границы термической стабильности.

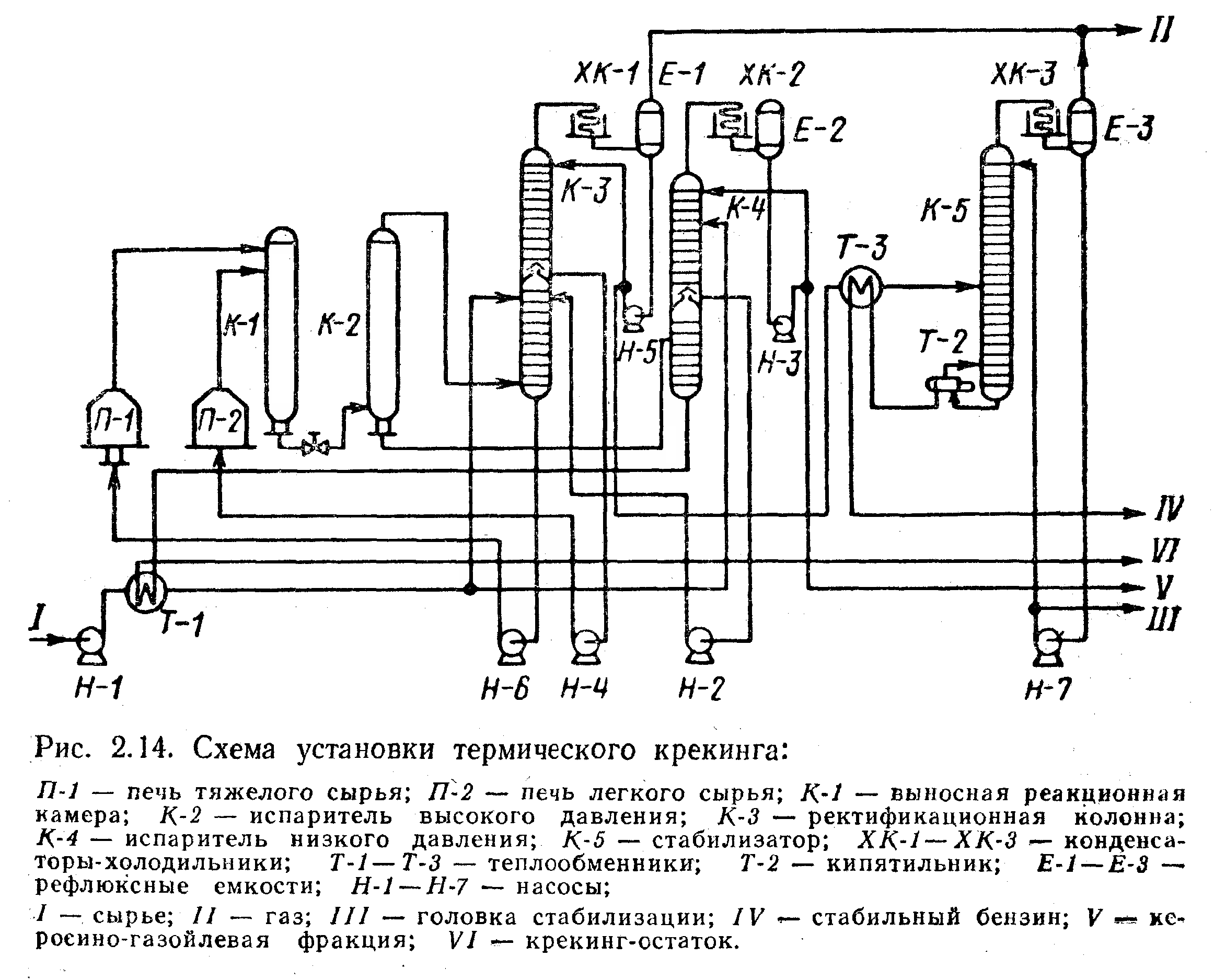

Рис. 20. Схема термического крекинга

П-1 – печь тяжелого сырья; П-2 – печь легкого сырья; К-1 –реакционная камера; К-2 – испаритель высокого давления; К-3 – ректификационная колонна; К-4 – испаритель низкого давления; К-5 – стабилизатор; Т-1 – Т-3 – теплообменники; ХК-1 – ХК-3 – конденсаторы-холодильники; E-1 – E-3 – рефлюксные емкости; H-1 – H-7 – насосы.

I – сырье; II – газ; III – головка стабилизации; IV – стабильный бензин;

V – керосино-газойливая фракция; VI – крекинг-остаток

Термический крекинг осуществляется при давлении до 5 МПа и температурах 420-550оС.

Благодаря термическому крекингу дополнительно к прямогонному, стало возможным получение бензина из средних дистиллятов (лигроина, керосино-газойлевых фракций) и мазута. Выход бензина достигал 30%, а октановое число выше, чем у прямогонного бензина. Целевым продуктом был крекинг-остаток, используемый как котельное топливо.

Далее была разработана разновидность термического крекинга – висбрекинг (легкий крекинг) – проводится при давлении выше 2,0 МПа и температуре 400-480оС – предназначен для превращения гудрона в котельное топливо с низкими вязкостью и температурой застывания.

Термический крекинг используется также в специальных целях:

1) для получения высокоароматизированного сырья, используемого в производстве технического углерода (сажи);

2) для производства а-олефинов, применяемых в синтезе моющих веществ.

Назначение:

получение дополнительного количества светлых нефтепродуктов разложением остаточных фракций,

улучшение качества котельного топлива;

выработка термогазойля – сырья для производства технического углерода.

Газы термического крекинга, содержащие непредельные углеводороды, могут применяться в качестве нефтехимического сырья.

Сырьё, продукты и параметры термического крекинга.

Выбор сырья для установок термического крекинга зависит от режима. На установках, предназначенных для получения дополнительного количества светлых нефтепродуктов, перерабатываются остатки атмосферной и вакуумной перегонки (мазут, гудрон), на установках для сажевого сырья – высокоароматизированные дистиллятные фракции (газойли каталитического крекинга и коксования, экстракты селективной очистки масел). На установки термического крекинга направляются вакуумные дистилляты с АТВ, на установки термического риформинга – смесь бензина с керосином.

При термическом крекинге получают газ, бензин, газойль и крекинг-остаток. В газе содержатся алканы (от метана до бутана) и алкены (от этилена до бутиленов), водород и сероводород. Газ направляется для дальнейшей переработки на газофракционную установку. Бензины термического крекинга по углеводородному составу отличаются от прямогонных – в крекинг-бензине много непредельных и ароматических углеводородов.

Октановое число крекинг-бензинов 68-70 пунктов по моторному методу. Они обладают низкой химической стабильностью. Содержащиеся в них алкены и алкадиены под воздействием света, теплоты и растворенного кислорода конденсируются, полимеризуются, окисляются и образуют смолы, что способствует нагарообразованию в двигателях. Содержание серы достигает 0,5-1,2% (что в 5-10 раз превышает допустимые нормы).

Газойль – фракция, выкипающая при 200-350оС. Применяется как компонент флотских мазутов, газотурбинного и печного топлива. После гидроочистки может быть направлен на дизельное топливо.

Крекинг-остаток – фракция, перегоняющаяся при t° выше 350оС. Как и прямогонный мазут, используется в качестве котельного топлива, морских судов, печей промышленных предприятий. Качество выше, чем у прямогонного сырья, имеет несколько большее теплосодержание, более низкую температуру застывания и вязкость, что облегчает транспортировку по трубопроводам и распыление в форсунках.

Остатки первичной переработки нефти – мазут, гудрон.

газ – содержит непредельные и предельные углеводороды, направляется для дальнейшей переработки на газифицирующие установки;

бензин – содержит значительное количество непредельных и ароматических углеводородов; октановое число – 66-68; сера из сернистых нефтей – 0,5-1,2% (следует подвергнуть очистке); низкая химическая стабильность, поэтому при использовании в качестве компонента необходима добавка ингибиторов окисления;

керосино-газойлевая фракция (200-350°C) – ценный компонент флотского мазута, после очистки может применяться как компонент дизельных топлив;

крекинг-остаток (выше 350°C) – котельное топливо, имеет более высокую теплоту сгорания, более низкую температуру застывания и вязкость, чем прямогонный мазут;

термогазойль – сырьё для технического углерода, получается при крекировании смесей газойлей каталитического крекинга и экстрактов селективной очистки масел; плотность – не ниже 980 кг/м2, коксуемость – не более 1,5%, вязкость при 50°C – не более 25 сСт.

Технология. Сырьё подогревается в теплообменнике и делится на два потока. Один подается в нижнюю часть ректификационной колонны, второй в верхнюю часть испарителя низкого давления, где обогащается тяжелыми газойлевыми фракциями.

Остаток подается в печь тяжелого сырья. Колонна разделена на две части «глухой» тарелкой, с которой скапливающаяся жидкость поступает на глубокий крекинг в печь легкого сырья. Продукты крекинга обеих печей объединяются и идут в выносную реакционную камеру, а затем в испаритель высокого давления. В испарителе от парожидкостной смеси отделяется крекинг-остаток, самотеком перетекающий в испаритель низкого давления.

Из крекинг-остатка выделяются пары газойлевой фракции. Пары керосино-газойлевой фракции контактируют с жидким сырьём и часть паров керосино-газойлевой фракции конденсируется. Поток паров из верхней части колонны поступают на разделение в ректификационную колонну. Через верх ректификационной колонны уходят пары бензина и газ, с «глухой» тарелки – сырьё в печь легкого сырья, с низа – сырьё в печь тяжелого сырья.

Верхний продукт охлаждается в конденсаторе-холодильнике и в газосепараторе разделяется на нестабильный бензин и газ. Газ подается на газофракционирующую установку, а бензин через теплообменник в стабилизатор, где из бензина удаляются легкие углеводороды. Они охлаждаются и в сепараторе делятся на жидкую часть – головку стабилизации и несконденсировавшийся газ. Охлаждение существляется при давлении близком к атмосферному и температуре 750-900оС. На пиролизных установках вырабатываются газы, богатые непредельными углеводородами – этиленом, пропиленом. Переработкой жидких фракций получают широкую гамму ценных продуктов – бутилен-бутадиеновую фракцию, ароматические углеводороды, сырьё для производства технического углерода, нафталина и др. Пиролизу подвергают предельные углеводородные газы и бензиновые фракции. Особая разновидность – пиролиз метана, который проводится при температурах 1200оС и предназначается для получения ацетилена, водорода и технического углерода.