- •Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Ухтинский государственный технический университет

- •Оглавление

- •Введение

- •Теоретические основы процесса обезвоживания и обессоливания нефти

- •Теоретические аспекты процессов перегонки и ректификации нефти

- •Влияние технологических параметров на процесс перегонки нефти

- •Химическая природа и групповой углеводородный состав нефтей и нефтяных газов

- •Фракционный и химический состав нефти

- •Основные физические свойства нефти и нефтепродуктов

- •Классификация и товарные характеристики нефтей и нефтепродуктов

- •Подготовка нефти к переработке

- •Нефтяные эмульсии. Условия образования эмульсий

- •Свойства и способы разрушения нефтяных эмульсий

- •Первичная переработка нефти

- •Процессы первичной и вторичной переработки нефти

- •Вторичная перегонка нефтяных фракций

- •Продукты первичной перегонки

- •1, 12, 14, 23, 24, 29, 30, 32-35 – Насосы; 17 – холодильник; 2-5, 7, 25 – теплообменники;

- •9, 10, 18, 19, 27 – Конденсаторы холодильники; 15, 31 – трубчатые печи;

- •VIII – фракция 180-2300с; IX – фракция 230-3500с; X – фракция выше 3500с;

- •Вторичная перегонка нефтяных фракций

- •Вторичная перегонка бензина

- •Вторичная перегонка масляных франкций

- •Общая характеристика термических процессов Термические процессы переработки нефти

- •Термические превращения углеводородов

- •Термические процессы

- •Пиролиз, газоразделение, получение низших олефинов

- •Компримирование пирогаза

- •1, 8, 14, 19, – Колонны; 2, 4 – холодильники; 3, 5, 11, 17, 22 – насосы; 7 – теплообменнник;

- •6, 12, 18, 23 – Кипятильник; 9, 15, 20 – конденсаторы-холодильники; 10, 16, 21 – емкости.

- •Переработка жидких продуктов пиролиза

- •Термокаталитические процессы переработки

- •Катализ и свойства катализаторов

- •Сырьё, параметры и продукты каталитического крекинга

- •Каталитический риформинг

- •Гидрогенизационные процессы

- •5, 6, 11, 28 – Сепараторы; 7, 13, 25 – теплообменник; 8, 18, 19, 26 – колонны;

- •9, 12, 20, 21, 29 – Насосы; 14 – компрессор; 16, 17, 22 – емкости; 30 – кипятильник.

- •Производство водорода

- •Производство твердых парафинов

- •Газы, конденсаты

- •Пределы взрываемости (воспламеняемости)

- •Переработка природных и попутных газов

- •Газофракционирующие установки

- •VIII – конденсат водяного пара; IX – водородсодержащий газ на сероочистку разделение газов ректификацией

- •Переработка нефтяных газов

- •Разделение газов

- •VIII – теплоноситель (пар); IX – конденсат водяного пара

- •Вопросы для самоконтроля Нефть и её свойства

- •Подготовка нефти к переработке

- •Первичная переработка нефтяного сырья

- •Понятие о вторичных процессах переработки нефтяного сырья

- •Термический крекинг

- •Процессы коксования

- •Пиролиз

- •Общие представления о катализе и катализаторах

- •Каталитический крекинг

- •Каталитический риформинг

- •Катализаторы и механизм гидрогенизационных процессов

- •Характеристика газообразных углеводородов, очистка и осушка газов

- •Разделение газов

- •Процессы алкилирования разветвленных алканов алкенами

- •Полимеризация (олигомеризация) алкенов

- •Изомеризация лёгких алканов

- •Процессы депарафинизации

- •Очистка светлых дистиллятов

- •Основы технологии производства нефтяных масел

- •Адсорбционная очистка масел

- •Сернокислотная и щелочная очистка масел

- •Гидроочистка и гидрокрекинг в производстве масел

- •Бензины

- •Керосины

- •Дизельные топлива

- •Нефтяные масла

- •Нефтяные смазки

- •Основные и дополнительные единицы си

- •Приложение а2

- •Некоторые производные единицы си, наименование которых образованы из наименования основных и дополнительных единиц

- •Приложение а3

- •Некоторые основные единицы си

- •Приложение в

- •Соотношения между единицами тепловых величин

- •Приложение с Алфавиты

- •Латинский и греческий алфавиты

- •Приложение д1 Определение баррелей в тонне

- •Приложение д2

- •Количество баррелей в тонне нефти (типы нефти по гост р51858-2002)

- •Библиографический список

- •Указатель терминов

- •Надежда Семёновна Вишневская

- •Технология переработки углеводородного сырья

- •169300, Республика Коми, г. Ухта, ул. Первомайская, д. 13.

- •169300, Республика Коми, г. Ухта, ул. Октябрьская, д. 13.

Свойства и способы разрушения нефтяных эмульсий

Для нефтяных эмульсий характерны дисперсность, вязкость, плотность, электрические свойства, устойчивость.

Дисперсность – степень раздробленности дисперсной фазы в дисперсной среде. Размеры капелек измеряются от 0,1 до 100 мкм. Вязкость выше, чем вязкость воды и нефти, электрическая проводимость эмульсий зависит от количества воды, дисперсности эмульсии, количества растворенных в воде солей и кислот. На устойчивость эмульсий влияют дисперсность, температура смешивающихся жидкостей, наличие эмульгаторов.

Механизм разрушения эмульсий состоит из нескольких стадий: столкновение глобул; слияние глобул в более крупные капли; выпадение капель.

Применяются следующие методы:

1) Механический – отстаивание, центрифугирование, фильтрование. Отстаивание применяется для отделения основной массы воды.

2) Термический. При нагревании эмульсии пленка эмульгатора расширяется и лопается – капельки жидкости сливаются.

3) Химический – обработка эмульгаторами – веществами, ослабляющими структурно-механическую прочность слоёв, обволакивающих капли воды.

Деэмульгаторы делятся на ионоактивные и неионоактивные.

Первые диссоциируют на катионы и анионы, вторые ионов не образуют. Наилучшим действием обладают неионогенные деэмульгаторы – пироксамин, диссольван, прогалит, ОЖК (оксиэтилированные жирные кислоты).

4) Электрический – основан на создании электрическим полем благоприятных условий для увеличения вероятности столкновения глобул. При попадании эмульсий в переменное электрическое поле катионы воды продвигаются внутрь капли, которая, приобретая грушевидную форму, обращается острым концом к аноду. Отдельные капли, двигаясь к аноду, сталкиваются, сливаются в более крупные глобулы и осаждаются.

В практике применяются комбинированные методы. Для разрушения эмульсий применяют следующие методы:

гравитационное холодное разделение;

внутритрубная деэмульсия;

термическое воздействие;

термохимическое воздействие;

электрическое воздействие;

фильтрация;

разделение в поле центробежных сил. Гравитационное разделение производится в отстойниках периодического или непрерывного действия.

Внутритрубная деэмульсация – в смесь нефти и воды добавляется деэмульгатор, разрушающий бронирующую оболочку на поверхности капель воды, обеспечивая слияние при их столкновениях.

Термическое воздействие заключается в том, что нефть перед отстаиванием нагревают. С одной стороны, уменьшается прочность бронирующих оболочек, с другой стороны уменьшается вязкость нефти, в которой оседают капли, что увеличивает скорость разделения эмульсии. Нагревают эмульсию в резервуарах, теплообменниках и трубчатых печах до 45-80°C.

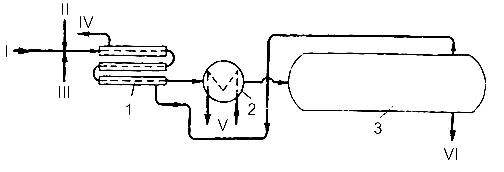

Рис. 6. Схема установки термохимического деэмульгирования нефти

1 – теплообменник; 2 – подогреватель; 3 – отстойник. I – сырая нефть; II – деэмульгатор; III – свежая вода; IV – обезвоженная нефть, пар; V – водяной пар; VI – отстоявшаяся вода

Термохимический метод заключается в сочетании термического воздействия и внутритрубной деэмульсации.

Электрическое воздействие на эмульсии производится на аппаратах, называемых электродегидрататорами. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. Капельки притягиваются, сливаются, и оседают на дно сосуда. Фильтрация применяется для разрушения нестойких эмульсий. В качестве фильтров используются вещества, не смачиваемые водой, но смачиваемые нефтью – нефть проникает через фильтр, вода – нет. Разделение в поле центробежных сил производится в центрифугах. В ротор подается эмульсия по полому валу. Эмульсия разделяется, т.к. плотности воды и нефти разные.

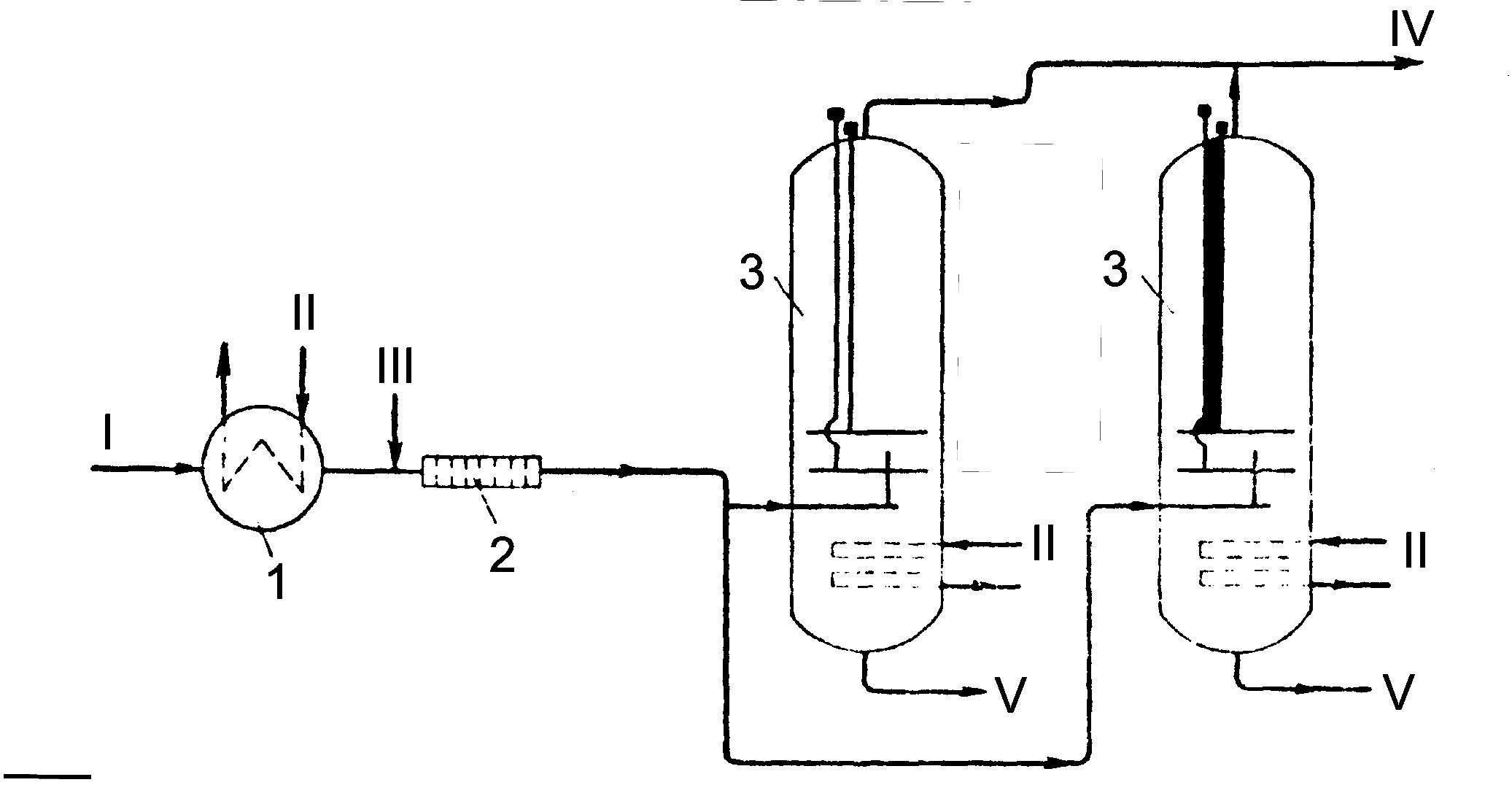

Рис. 7. Схема промысловой электрообезвоживающей установки

1 – подогреватель; 2 – смеситель; 3 – электродегидраторы. I – сырая нефть; II – водяной пар; III – деэмульгатор; IV – обезвоженная и обессоленная нефть; V – отстоявшаяся вода

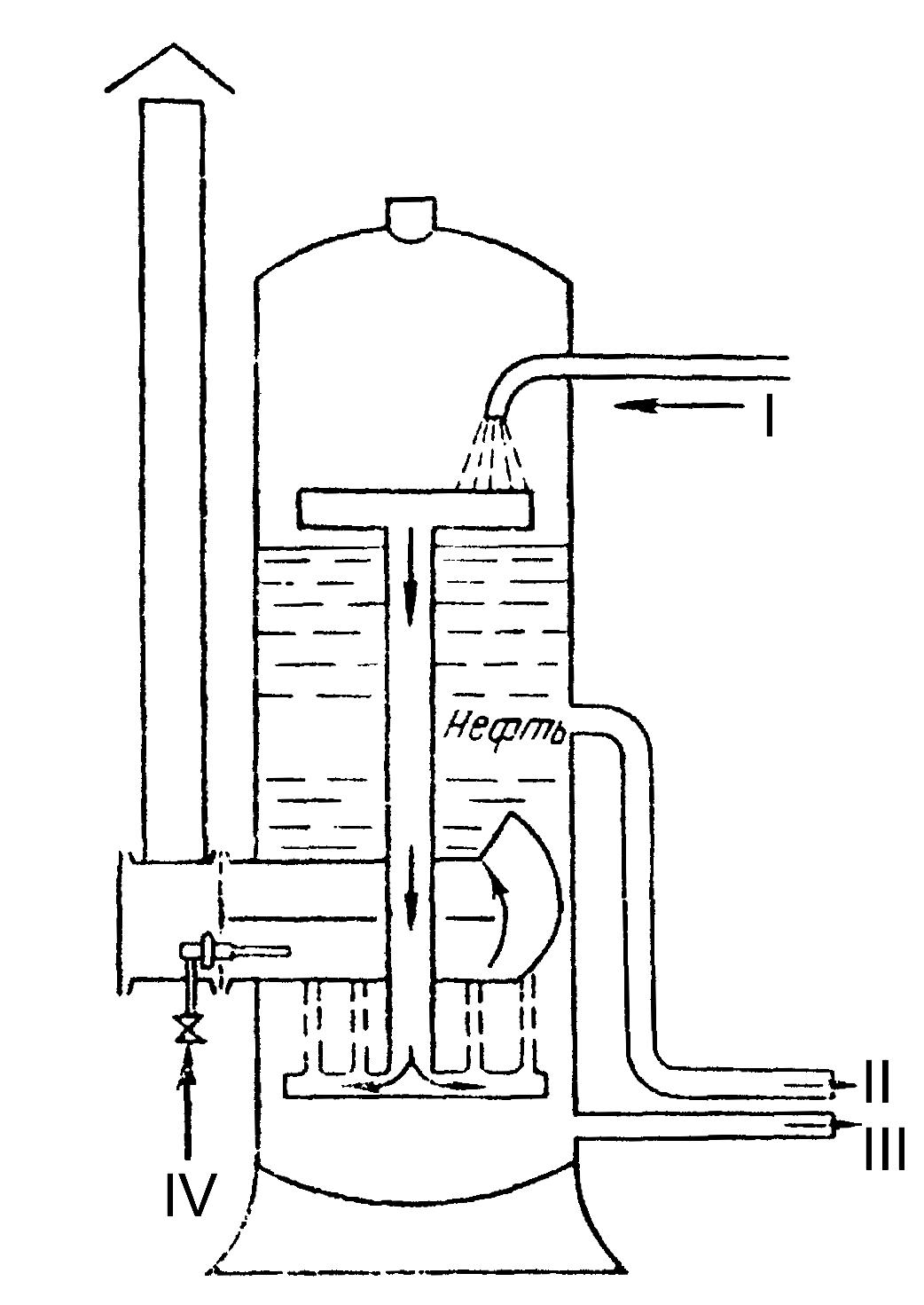

Рис. 8. Схема дегидратора

I – эмульсия; II – нефть; III – вода; IV – топливный газ

При обезвоживании содержание воды в нефти доводится до 1-2%.

Около 80% нефти подвергается обезвоживанию на термохимических установках. К нефти добавляется деэмульгатор, нефть подогревается и поступает в резервуар для отстаивания.

Для исключения потерь при таком методе легких нефтепродуктов процесс производится при термическом отстаивании под давлением. Содержание воды в нефти снижается до 0,5-1,0%, одновременно удаляется значительная часть солей. Дополнительная очистка производится электротермическим методом.

Электрообессоливающие установки часто сблокированы с установками первичной перегонки нефти. Наличие в нефти воды и солей вредно сказывается на работе НПЗ: повышается давление в аппаратуре, снижается производительность, расходуется излишняя теплота.

Соли (преимущественно хлориды) откладываются в трубах, снижает коэффициент теплопередачи. Хлориды кальция и магния гидролизуются с образованием соляной кислоты, что приводит к коррозии металла аппаратуры. Соли, накапливаясь в остаточных нефтепродуктах – мазуте и гудроне, – ухудшают их качество.

На установках подготовки нефти для обезвоживания и обессоливания используются процессы разрушения нефтяных эмульсий. На промыслах разрушаются естественные эмульсии, образовавшиеся в процессе добычи, а на НПЗ – искусственные, специально приготовленные из нефти и свежей воды.

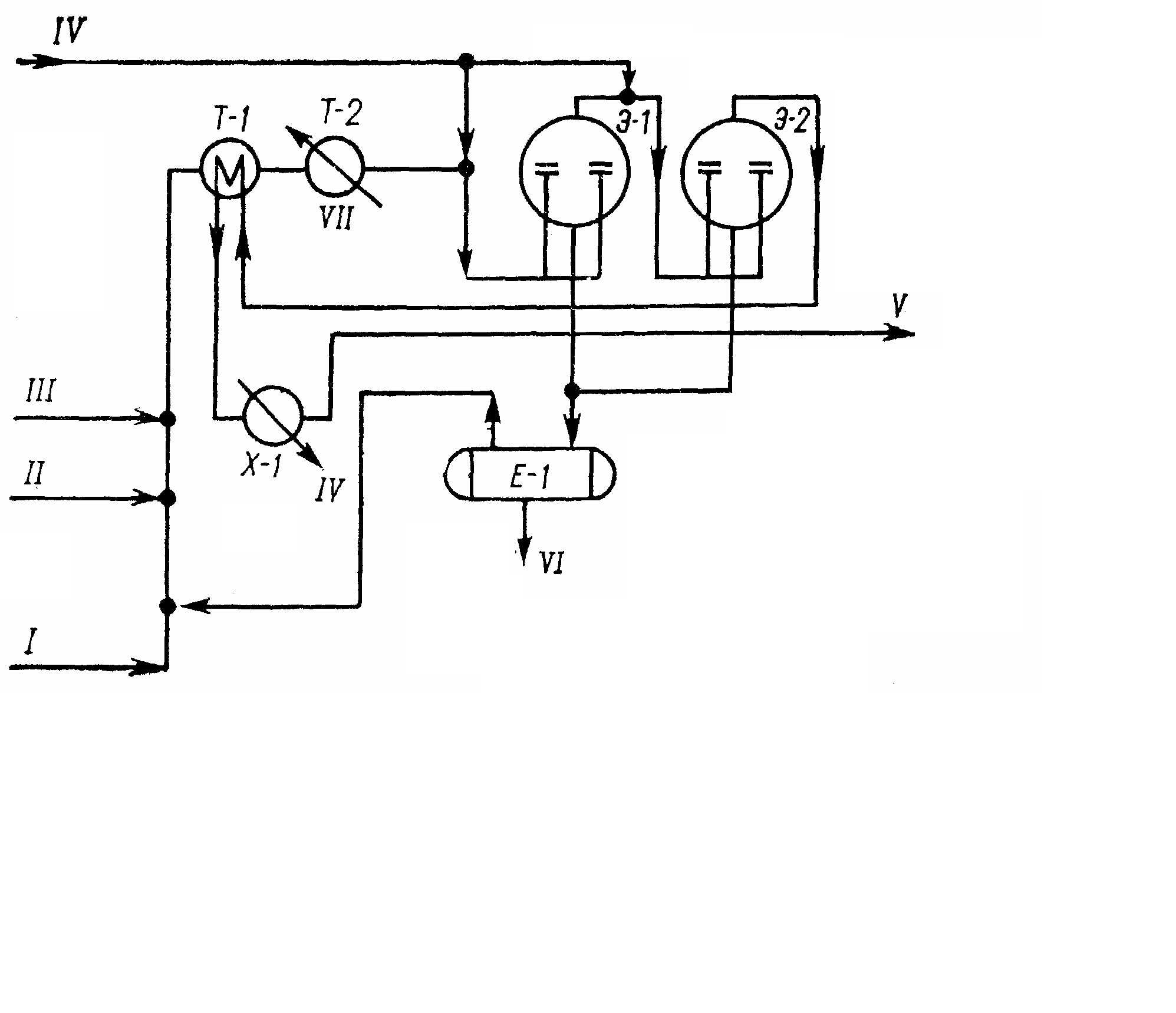

Рис.9. Схема установки электрообессоливания нефти

1 – паровой подогреватель; 2 – смеситель; 3 – электродегидраторы; I – сырая нефть; II – деэмульгатор; III – щелочь; IV – свежая и оборотная вода; V – обессоленная нефть; VI – вода в канализации; VII – пар

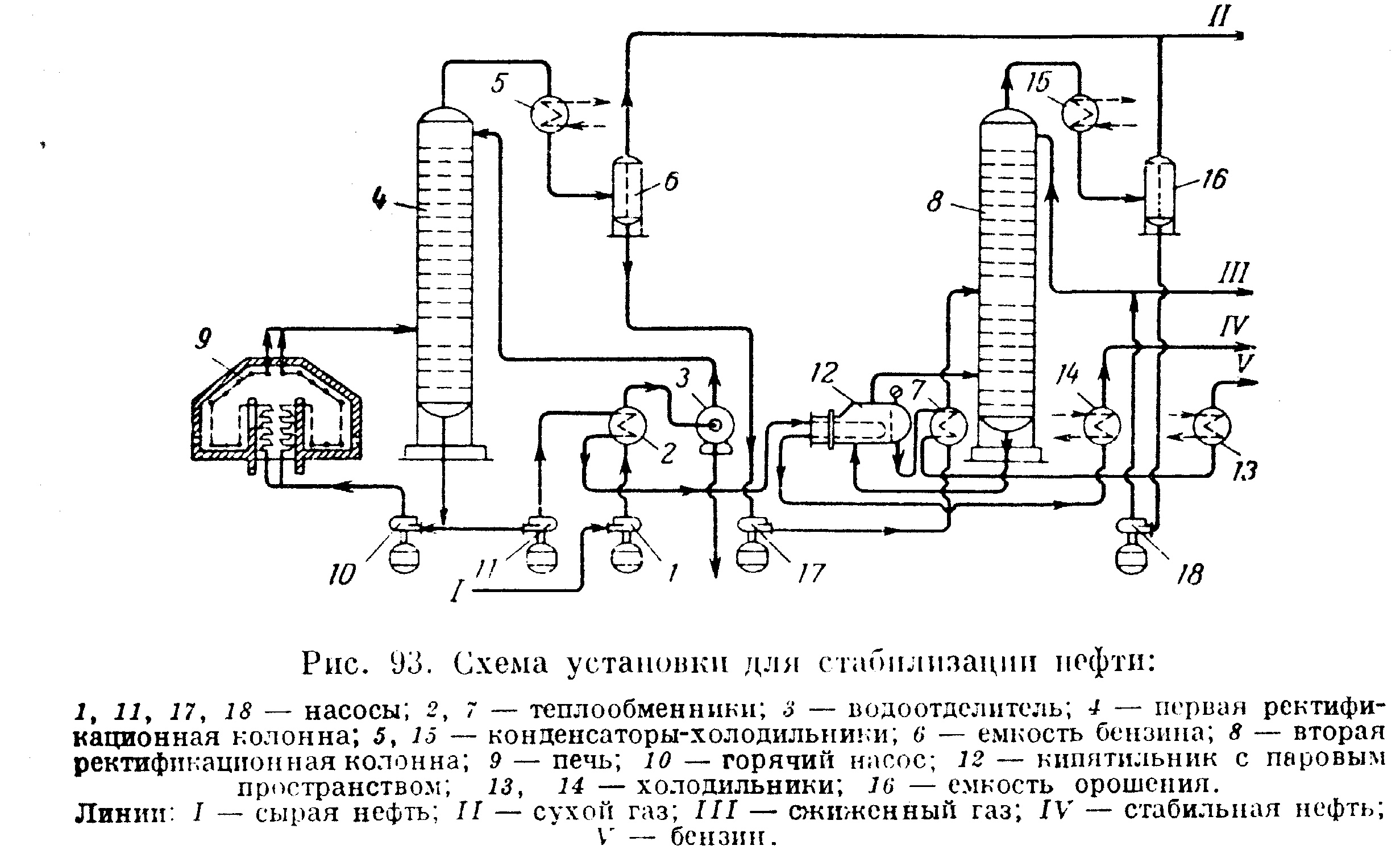

Рис. 10. Схема установки для стабилизации нефти

1, 11, 17, 18 – насосы; 2, 7 – теплообменник; 3 – водоотделители; 4 – первая ректификационная колонна; 5,15 – конденсаторы-холодильники; 6 – емкость бензина; 8 – вторая ректификационная колонна; 9 – печь; 10 – горячий насос; 12 – кипятильник с паровым пространством; 13,14 – холодильники; 16 – емкость орошения;

I – сырая нефть; II – сухой газ; III – сжиженный газ; IV – стабильная нефть; V – бензин

Обессоливание осуществляется слиянием нефти с пресной водой. Соли растворяются в воде и удаляются вместе с ней. Содержание солей доводится до 0,1% и менее.

Стабилизация – это отделение легких фракций (пропан-бутанов и частично бензиновых) с целью уменьшения потерь нефти при её транспортировке. Осуществляется методом горячей сепарации или методом ректификации. При горячей сепарации нефть нагревают до 40-80°C, затем подают в сепаратор. Выделяющиеся легкие углеводороды отсасываются и направляются в холодильную установку, где тяжелые углеводороды конденсируются, а легкие собираются и закачиваются в газопровод.

При ректификации нефть подвергается нагреву в стабилизационной колонне под давлением и повышенной температуре (до 240°C). Отделенные легкие фракции конденсируют и перекачивают на газофракционирующие установки или на ГПЗ для дальнейшей переработки. Давление упругости паров нефти при температуре 38°C не должно превышать 0,066 МПа (500 мм рт.ст.).