- •1. Общие сведения об автоматических системах

- •1.1. Основные понятия и определения

- •1.2. Функциональные и принципиальные схемы автоматизации

- •1.2.1 Проектирование автоматических систем

- •1.2.2 Функциональные схемы автоматизации типовых объектов пищевых производств

- •1.2.3 Принципиальные электрические схемы (пэс)

- •Исполнительным устройством

- •2. Приборы автоматики и функциональные элементы автоматических устройств управление производственными процессами

- •2.1 Первичные измерительные приборы (элктрические датчики)

- •Параметрические датчики реактивного сопротивления.

- •Генераторные датчики реактивного сопротивления

- •Приборы для измерения расхода .

- •Приборы для измерения состава вещества.

- •Измерение свойств веществ

- •2.2 Автоматические измерительные системы

- •Чувствительность мостовых измерительных схем. Схемы включения датчиков

- •Входное устройство усилителя с входным напряжением постоянного тока (преобразователь постоянного сигнала в переменный)

- •Пирометрические милливольтметры

- •Основные типы преобразователей. Унифицированные преобразователи механических перемещений и усилий в стандартные сигналы

- •Частоту собственных колебаний струны определяют по уравнению

- •2.3 Магнитніе усилители и реле

- •Магнитные усилители

- •Магнитные усилители с внутренней обратной связью………….………………..

- •Реверсивный (двухтактный) магнитный усилитель без обратной связи.

- •Дифференциальная схема реверсивного усилителя без обратной связи

- •Трансформаторная схема реверсивного усилителя

- •Магнитные усилители с обратной связью

- •Магнитные усилители с внутренней обратной связью.

- •Реле Электрические реле. Основные параметры и классификация электрических реле.

- •Электромагнитные реле

- •Основные характеристики электромагнитных реле

- •Магнитоэлектрическое реле

- •Электродинамические реле

- •Индукционные реле

- •Фотоэлектрические реле

- •Реле времени

- •Промышленные регуляторы

- •Автоматические регуляторы Классификация регулирующих устройств.

- •Регулирующие устройства прямого действия.

- •Исполнительные устройства Содержание

- •Классификация исполнительных устройств

- •Электрические исполнительные устройства

- •Исполнительные устройства с электромагнитным приводом

- •Исполнительные устройства с двигателями постоянного тока Принцип действия и основные уравнения

- •Статические характеристики электродвигателей постоянного тока с независимым возбуждением

- •Сопротивления rд,

- •Напряжения u, подводимого к якорю электродвигателя.

- •Электромеханическая постоянная времени электродвигателя

- •Двигателя.

- •Электромагнитные муфты Основные сведения

- •Механизмом

- •Устройства одностороннего действия.

- •3. Элементы теории систем автоматического регулирования

- •3.1 Основные особенности объектов регулирования - устойчивость систем автоматического регулирования.

- •А) для устойчивых систем; б) для неустойчивых систем

- •3.2 Типовые переходные процессы сар. Передаточные функции автоматических систем

- •3.3 Основы дискретной автоматики

- •4. Автоматическое оборудование отросли

- •4.1 Автоматизация теплового оборудования.

- •Пищеварочного котла кпэсм-60м

- •Котлов типа кэ.

- •Устройства уэв-60

- •Печи конвейерной пкж

- •Сковороды сэ-0,45

- •Жаровни жвэ-720.

- •Автомата ап-3м

- •4.2. Автоматизація холодильного устаткування

- •Автоматизация механического оборудования

- •4.3.1. Подъемно – транспортное оборудование

- •Ленточного транспортера ттп

- •Подъемника пнд-2

- •4.3.2. Схемы управления моечным оборудованием

- •Универсальной посудомоечной машины мму-500

- •4.4. Автоматизація харчових виробництв

- •Литература

Параметрические датчики реактивного сопротивления.

Параметрические датчики реактивного сопротивления питаются от источника переменного тока. К ним относятся индуктивные и емкостные датчики.

Индуктивные датчики. Принцип действия датчиков основан на изменении индуктивности обмотки с сердечником, вследствии изменения магнитного сопротивления Rм магнитной цепи датчика, в результате перемещения одной из подвижных деталей.

С помощью индуктивных датчиков контролируют механические перемещения, параметры деталей, деформаций, а также осуществляют управление следящими устройствами.

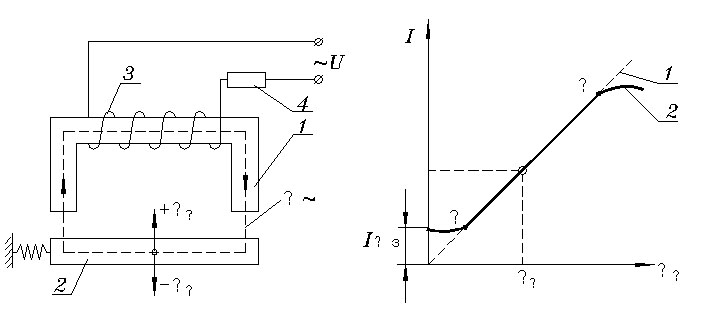

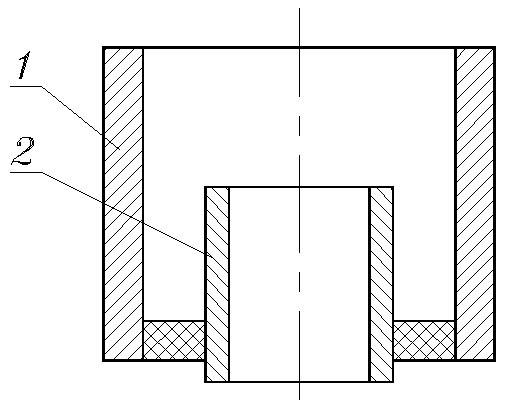

Рассмотрим принцип действия простейшего индуктивного датчика (нереверсивного). На сердечнике 1 располагается обмотка 3 , подключаемая к источнику переменного тока через сопротивление нагрузки 4. (рисунок 11а, б).

Ток I в обмотке 3 возбуждает переменный магнитный поток Ф. Между полюсами сердечников и перемещающимся якорем 2 имеется воздушный зазор в. Сердечник 1 и якорь 2 образуют магнитопровод датчика. Переменный магнитный поток Ф проходит через них и через два воздушных зазора в, входящих в магнитную цепь датчика. Якорь механически связывается с объектом, перемещение которого необходимо контролировать, и в процессе работы смещается относительно сердечника в направлениях, указанных стрелками.

а) б)

Рисунок 11

Физика процесса преобразования механического перемещения в электрический сигнал состоит в том, что в следствии перемещения якоря и изменения величины воздушного зазора изменяется магнитное сопротивление магнитной цепи датчика, а следовательно, индуктивное и полное сопротивление обмотки. Соответственно изменится величина тока I, проходящая через нагрузку 4 . В итоге приходим к выводу, что выходная величина - ток I_ - зависит от длины зазора в т.е. I_ = f (в) . Эта зависимость называется выходной характеристикой датчика.

Если обозначить усилие, действующее на перемещение якоря через F, то в индуктивном датчике будем иметь следующую цепь преобразований :

F в RM L X L Z I

где : в - длина воздушного зазора;

Rм - магнитное сопротивление цепи (сердечника, якоря и двух

воздушных зазоров );

L - индуктивность катушки датчика;

X L - индуктивное сопротивление катушки датчика;

Z - полное сопротивление катушки датчика.

Найдем выражение, определяющее зависимость тока в обмотке датчика от зазора в.

По закону Ома величина тока в нагрузке :

I = U / Z ( 1 )

где Z - полное сопротивление катушки, Ом ,

![]() (

2 )

(

2 )

где - угловая частота питающего напряжения;

R - активное сопротивление катушки и нагрузки, Ом

Индуктивность катушки (без учета потока рассеивания) с числом витков : L = Ф / I ( 3 )

где Ф - магнитный поток, Вб ;

I - ток, протекающий в катушке, А .

Магнитный поток Ф = I W / Rм.ц. ( 4 )

где Rм.ц.=R м.ст.+Rм.., Гн , т. е. магнитное сопротивление магнитной цепи датчика слагается из магнитного сопротивления стали R м.ст. (сердечника и якоря ) и магнитного сопротивления Rм двух воздушных зазоров.

Для рассматриваемого примера простейшего датчика это магнитное сопротивление магнитной цепи :

(

5 )

(

5 )

где L ст. - суммарная длина средней магнитной силовой линии в стали

сердечника и якоря , м ;

Sм - площадь поперечного сечения магнитопровода, равная актив-

ной площади поперечного сечения сердечника в зоне воздуш-

ного зазора, м2.

в - длина воздушного зазора , м ;

ст,0- соответственно значения магнитной проницаемости материала магнитопровода и воздушного зазора ( для воздуха0 = 410-7Гн/м)

Формула ( 4 ) после преобразований имеет вид :

(6)

(6)

Подставив ( 6 ) в ( 3 ) получим значение для индуктивности :

(7)

(7)

Индуктивное сопротивление катушки :

(8)

(8)

Подставив ( 8 ) в ( 2 ) получим значение полного сопротивления катушки :

(

9 )

(

9 )

Величина Z = f ( ) имеет вид. Величина тока, протекающего в катушке под действием приложенного переменного напряжения :

![]() (10)

(10)

Из выражения 10 видно, что величина тока в катушке датчика зависит от длины воздушного зазора в, частоты напряжения источника питания f и величины активного сопротивления R при неизменных конструктивных параметрах датчика.

Чувствительность датчика :

где Z / Z - относительное изменение полного сопротивления

катушки датчика ;

В - приращение воздушного зазора .

Индуктивные датчики имеют ряд достоинств : простота и прочность конструкций, надежность в работе (отсутствие скользящих контактов) ; воз- можность подключения к источникам промышленной частоты; относительно большая величина мощности на выходе преобразователя, что дает возможность подключать контрольный прибор непосредственно к преобразователю; значительная чувствительность.

Основные недостатки рассмотренного датчика: наличие напряжения (тока) на выходе при нулевом воздушном зазоре UX.X.(IX.X.), нелинейность реальной статической характеристики, возникновение больших усилий между якорем и сердечником дросселя (до нескольких кг), которые необходимо преодолевать, фаза тока на выходе датчика не меняется на противоположную при изменении направления перемещения якоря ; при необходимости измерять перемещение якоря в обоих направлениях надо устанавливать начальный воздушный зазор в.о. и, следовательно, начальный ток I0, что создает неудобство в работе и в процессе измерения приводит к погрешностям от колебаний питающего напряжения и температуры окружающей среды.

На практике такие датчики применяются в тех случаях, когда необходимо ступенчатое релейное управление (бесконтактные датчики положения, концевые выключатели, датчики положения кабин лифтов). Конструктивно датчик выполняют таким образом, чтобы якорь его перемещался не в плоскости магнитопровода, а параллельно этой плоскости.

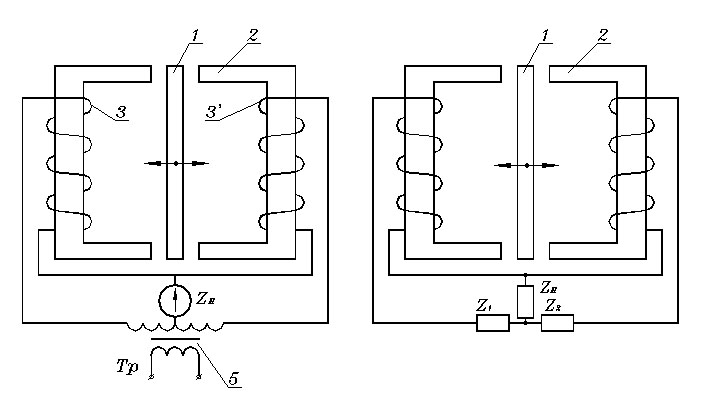

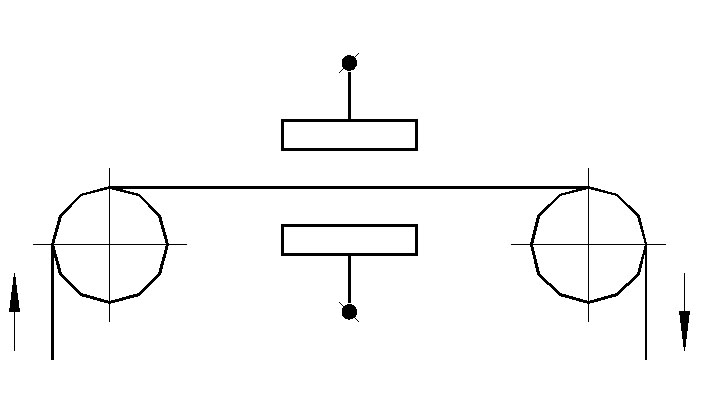

От перечисленных недостатков свободны реверсивные датчики. Реверсивные датчики включаются по дифференциальной, или по мостовой схеме (рисунок 12 а,б)

Рисунок 12

Состоят они из двух нереверсивных датчиков, имеющих общий якорь1. Усилие, действующее на якорь, равно разности сил притяжения со стороны сердечников 2. В среднем положении якоря при наличии полной симметрии реверсивного датчика результирующее усилие равно нулю.

Для питания дифференциального индуктивного датчика используют трансформатор 5 с выводом средней точки на вторичной обмотке. Между этим выводом и общим концом обеих катушек включается прибор 4. При среднем положении якоря, когда воздушные зазоры с обеих сторон одинаковы, индуктивные сопротивления обеих катушек 3 одинаковы, следовательно, величины токов в катушках равны и результирующий ток в приборе равен нулю. При небольшом отклонении якоря в ту или иную сторону под действием контролируемой величины, зазор между якорем и одним из сердечников (например 3) уменьшается, а между другим сердечником и якорем увеличивается, при этом индуктивное сопротивление катушки 3 возрастает, а катушки 3’ уменьшается. Прибор 4 в этом случае регистрирует ток, равный разности токов в обмотках и являющийся функцией смещения якоря от среднего положения.

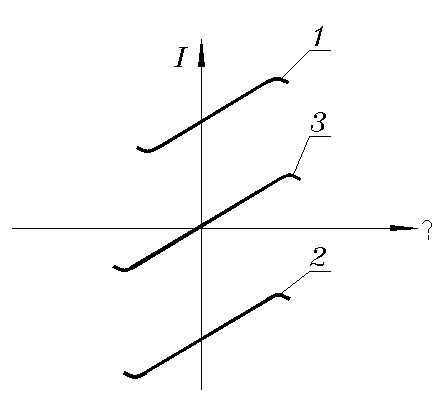

Реальная статическая характеристика реверсивного датчика (кривая 3) получается путем алгебраического суммирования ординат характеристик нереверсивных датчиков ( кривая I и II ) (рисунок 13)

За начало отсчета перемещений

берут среднее положение якоря,

п ри

котором схема будет уравновешена и ток

через нагрузку

ри

котором схема будет уравновешена и ток

через нагрузку

IН= 0. При небольших отклонениях якоря ток (напряжение возрастает практически линейно. При изменении знака перемещения (переход якоря через среднее положение в противоположную сторону) фаза напряжения (тока)

меняется на 180 С.

Рисунок 13

К достоинствам рассмотренных реверсивных датчиков можно отнести большую, чем у нереверсивных, линейность статической характеристики; меньшую зависимость характеристики от колебаний напряжения и температуры.

Основным недостатком реверсивных датчиков является сложность балансировки датчика. Рассмотренные датчики применяются для входных перемещений от 0,001 до 1 мм.

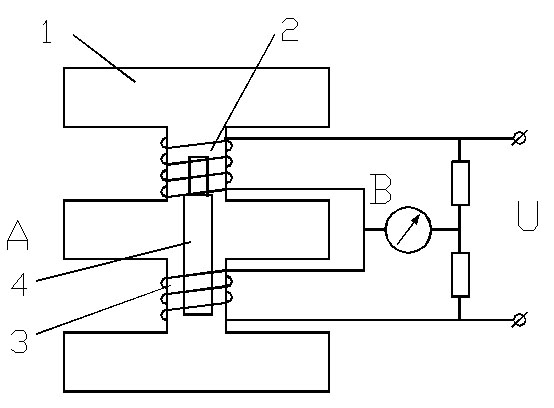

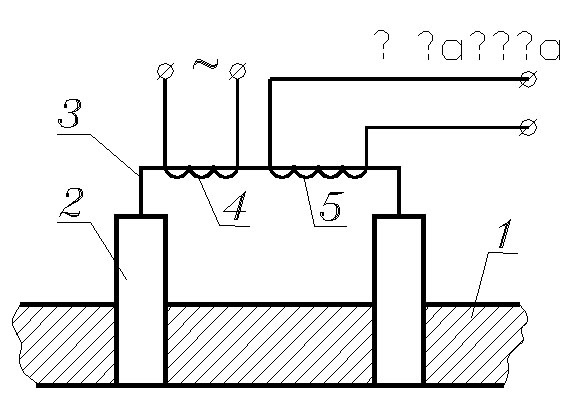

Для измерения перемещений от 1 до 60 мм применяются датчики соленоидного типа (плунжерные), включенные по мостовой схеме. (рисунок 14)

Рисунок 14

Магнитопровод датчика выполняется в виде цилиндрической трубки 1 с двумя крышками. Якорь (плунжер) 4 также имеет цилиндрическую форму. Для увеличения магнитной проводимости между наружным ярмом и якорем, посередине цилиндра (на линии АВ) помещается ферромагнитный диск. Якорь перемещается внутри катушек 2 и 3 , что позволяет получить значительно больший рабочий диапазон величин измеряемых перемещений. Если обозначить индуктивности обмоток при нейтральном положении плунжера через L0, а коэффициент взаимоиндукции через М, то реактивные сопротивления катушек 2 и 3 зависят от :

XL2 = j(L0+L+M)

XL3 = j(L0-L+M)

где L - приращение индуктивности при перемещении якоря. При среднем (нулевом) положении якоря ток через измерительный прибор равен нулю ( IПР = 0 ), так как XL2 = XL3 . При смещении якоря от среднего положения изменяются в противоположных направлениях реактивные сопротивления XL2 и XL3 и через измерительный прибор протекает ток. Фаза тока зависит от направления перемещения якоря.

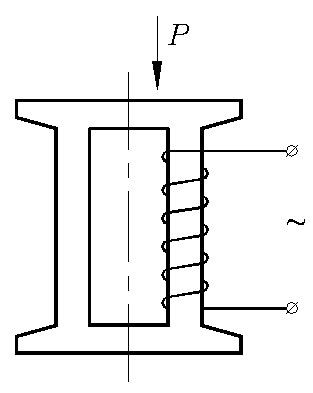

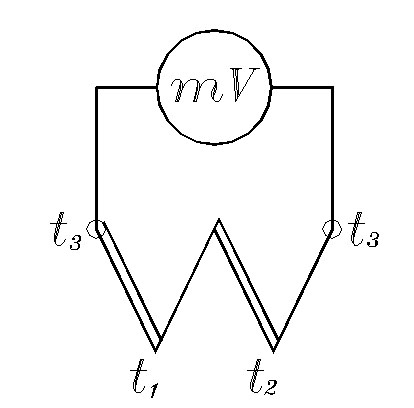

В автоматике также применяются магнитоупругие датчики – рисунок 15. Принцип действия датчика основан на явлении изменения магнитной проницаемости ферромагнитных материалов, в зависимости от величины механических напряжений, возникающих в них.

Рисунок 15

Если к сердечнику датчика, у которого отсутствует воздушный зазор, приложить усилие Р, то произойдет изменение магнитной проницаемости сердечника и, следовательно изменится магнитное сопротивление RМ сердечника

где L0 и SC - длина и площадь поперечного сечения сердечника.

При этом изменяется индуктивность катушки, помещенной на сердеч- нике. Эффект изменения магнитных свойств материала под воздействием механических деформаций называют магнитоупругим эффектом.

Таким образом, в магнитоупругом датчике имеется следующая цепь преобразований :

Р RM L Z

где Р - механические усилия;

- механические напряжения материала сердечника;

- магнитная проницаемость ферромагнитных тел ;

RM - магнитное сопротивление ;

L - индуктивность катушки ;

Z - полное сопротивление катушки .

Для магнитоупругого эффекта хорошим материалом являются пермаллоевые (железоникелевые) сплавы, имеющие большое значение магнитной проницаемости и малую величину индукции насыщения.

Чувствительность магнитоупругого датчика :

где : / - относительное изменение магнитной проницаемости;

![]() -

относительная деформация.

-

относительная деформация.

=Е

где: Е - модуль упругости;

- механическое напряжение.

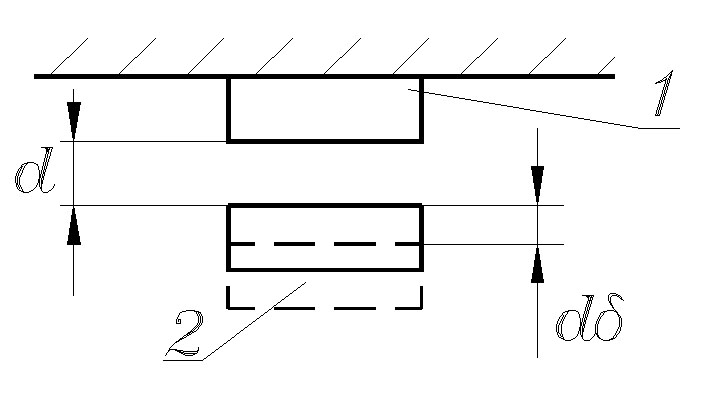

Магнитоупругий эффект используется при выполнении магнитоупругих тензометров (рисунок 16). Пусть стальная балка 1 подвергается действию механических сил.

С балкой скреплены зажимы 2, натягивающие проволоку из ферромагнитного материала 3 (пермаллой). На проволоке размещаются две катушки: рабочая (намагничивающая) 4, которая включается в цепь переменного тока, и измерительная 5 .

Рисунок 16

Измерительная катушка включается в одно плечо измерительной схе- мы. Так как с изменением деформации меняется магнитная проницаемость ферромагнитной проволоки, а индуктивность обмотки связана с магнитной проницаемостью L= f ( ) , то по величине измеренной индуктивности можно судить о величине деформации или механического напряжения стальной балки.

Встречаются конструкции тензометрических магнитоупругих датчиков, в которых магнитная цепь выполнена из тонкого листа пермаллоя, наклеиваемого на контролируемую поверхность.

Магнитоупругие датчики обладают высокой чувствительностью, но не обеспечивают стабильной работы из-за наличия ряда погрешностей :

температурная погрешность, вызванная влиянием колебания температуры окружающей среды на магнитные свойства сердечника.

Для уменьшения этой погрешности применяют схемы с температурной компенсацией;

дополнительная погрешность, вызванная влиянием гистерезиса. Из-за гистерезиса характеристика датчика, снятая при возрастании нагрузки, не совпадает с характеристикой , снятой при уменьшении нагрузки. Погрешность может достигать нескольких процентов. Для уменьшения этой погрешности сердечники изготавливают из ферромагнитных материалов с узкой петлей гистерезиса и высоким пределом упругости, что обеспечивает устойчивые характеристики во времени.

погрешность, обусловленная колебаниями напряжения питания. При колебаниях напряжения питания изменяется намагничивающий ток, и следовательно, изменяется начальное значение магнитной проницаемости, а вместе с ней и величина магнитоупругого эффекта. По этим причинам необходима стабилизация напряжения питания.

Емкостные датчики.

Емкостные датчики относятся к датчикам параметрического типа, в которых изменение контролируемой величины вызывает изменение емкостного сопротивления датчика.

Известно, что емкость конденсатора определяется по формуле :

где : - диэлектрическая проницаемость среды между обкладками:

r

где : 8,8510-12 Ф/ м - абсолютная диэлектрическая проницаемость

вакуума;

r - относительная диэлектрическая проницаемость между обклад-

ками (для воздуха r = 1 и , следовательно, = 0) ;

S - площадь перекрытия обеих пластин, см2 ;

d - зазор между пластинами, мм .

Изменение емкости можно достигнуть путем изменения значения одной из величин : , S или d, т . е . каждая величина может быть входной, при этом остальные параметры должны оставаться постоянными.

При помощи емкостных датчиков измеряют геометрические размеры изделий, влажность материалов и определяют состав.

Преимущества емкостных датчиков:

высокая чувствительность (применяются для измерения быстропеременных параметров, давления, вибрации, ускорения, уровня жидкости и т.д.).

малый вес и габариты;

небольшая величина силы взаимодействия между пластинами, обусловленная электрическим полем;

простота приспособления формы конденсатора к различным задачам, что позволяет с помощью одной измерительной схемы производить различные измерения неэлектрических величин.

Недостатки емкостных датчиков:

необходимость усиления снимаемого сигнала (наличие усилителя напряжения на выходе ) ;

необходимость тщательной экранировки датчика от влияния паразитных емкостей и посторонних электрических полей.

необходимость применения источника напряжения повышенной частоты f > 1 кГц.

На низких частотах реактивное сопротивление датчика велико, например, если емкостной датчик, емкостью от 100 до 200 пФ, включить в сеть с f = 50 Гц, то его емкостное сопротивление :

Ом

Ом

Ом

Ом

Полученные величины соизмеримы с сопротивлением изоляции. Для уменьшения емкостного сопротивления необходимо увеличить емкость конденсатора и частоту источника питания.

При измерениях различных неэлектрических величин могут возникнуть погрешности, вызванные влиянием температуры и влажности. Обычно эти погрешности сводятся к минимуму путем выбора измерительной схемы.

При выборе конструкции датчика необходимо учитывать минимальное расстояние между пластинами во избежание электрического пробоя конденсатора. Минимальное расстояние воздушного промежутка принимают равным порядка 30 мкм.

Рассмотрим основные типы емкостных датчиков.

Д атчик

по типу

плоского конденсатора

( датчик из двух параллельных пластин

). Если связать подвижную пластину 2 с

объектом измерения, а пластину 1 оставить

неподвижной, то емкость конденсатора

бу дет изменяться с изменением расстояния

между пластинами.

атчик

по типу

плоского конденсатора

( датчик из двух параллельных пластин

). Если связать подвижную пластину 2 с

объектом измерения, а пластину 1 оставить

неподвижной, то емкость конденсатора

бу дет изменяться с изменением расстояния

между пластинами.

(рисунок 17)

Рисунок 17

Такой датчик применяется для измерения весьма малых перемещений до 1 мм ( емкостной микрометр) . Переменной величиной в таком датчике является расстояние между пластинами. Зависимость емкости С (n Ф) от величи ны смещения определяется выражением:

где - величина изменения зазора между пластинами, мм;

r - относительная диэлектрическая проницаемость среды между

обкладками.

Чувствительность датчика определяется величиной приращения емкости при изменении контролируемой неэлектрической величины на единицу

ее измерения.

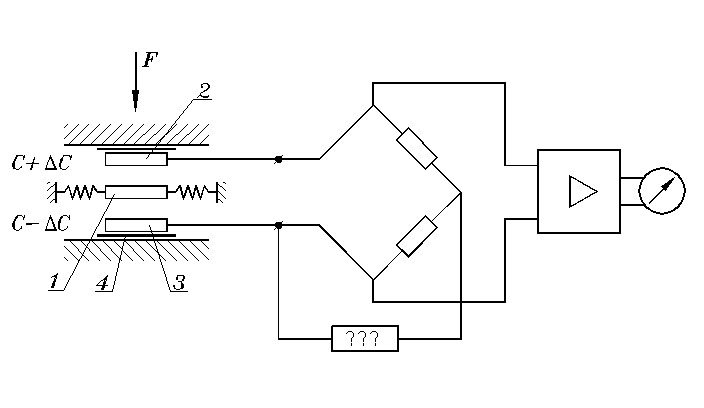

Дифференциальный датчик с изменением зазора. Для повышения точности и чувствительности емкостной датчик обычно делается дифференциальным. Такой датчик дает возможность контролировать не только величину перемещения, но и направление.

Рисунок 18

Дифференциальный датчик конструктивно представляет собой конденсатор с металлической обкладкой 1, помещенной в середине датчика, на которую действует контролируемая величина F(рисунок 18). Обкладка 1 закреплена на упругой подвеске с малой жесткостью и может перемещаться параллельно самой себе под воздействием усилия. Две упругие обкладки 2 и 3 тщательно изолированы от корпуса прокладками 4 . При отсутствии механического воздействия обкладка 1 занимает симметричное положение , при этом емкости двух половин конденсаторов С1-3 и С1-2 одинаковы и равны С . Под воздействием измеряемой неэлектрической величины обкладка 1 перемещается и емкости верхней и нижней части датчика получают приращение с разными знаками :

С1-3 = С +С ; С1-2 = С -С.

Силы, действующие между парами обкладок, направлены встречно, т.е. взаимно компенсируются. Уменьшение или увеличение зазора вызывают пропорциональное уменьшение или увеличение напряжения.

В качестве расчетной формулы для подсчета величины емкости датчика можно использовать формулу для плоскопараллельного конденсатора.

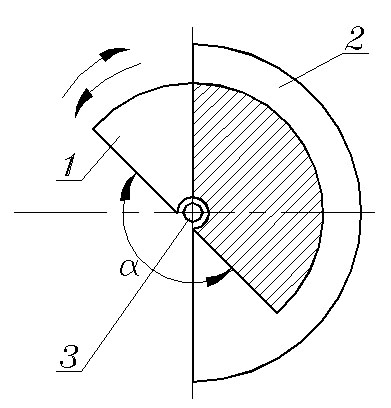

Датчик угловых перемещений - используется для контроля незначительных угловых перемещений (в телемеханике), для передачи показаний стрелочных измерительных приборов.

П одвижная

обкладка (пласти -

одвижная

обкладка (пласти -

на 1) жестко скреплена с валом 3,

может легко проворачиваться

относительно неподвижной

обкладки (пластины) 2 так,

что расстояние между пластинами

остается неизменным – рисунок 19.

Рисунок 19

Рабочая площадь такого датчика (заштрихованная) зависит от угла поворота обкладки 1. Для увеличения емкости датчика применяют систему, состоящую из нескольких неподвижных и подвижных пластин.

Зависимость емкости датчика от взаимного положения подвижных и неподвижных пластин определяется выражением :

![]()

где Sn - площадь взаимодействия между подвижной и одной из неподвижных пластин при угле поворота = 0, см2;

n - количество неподвижных и подвижных пластин;

d - зазор между пластинами, мм.

Если пластины имеют форму половины круга, а ось вращения подвижных пластин находится в центре окружности обеих пластин, то емкость датчика в зависимости от угла поворота :

С = 0, 89 S max( n-1 ) / d 180

где - угол поворота подвижной пластины относительно неподвиж- ной (от 0 до 180 и обратно);

S max - площадь взаимодействия пластин при =180 (при полностью вдвинутых пластинах), см2.

Чувствительность датчика определяется по формуле :

Sд = 0,89 Smax ( n - 1 ) / d 180

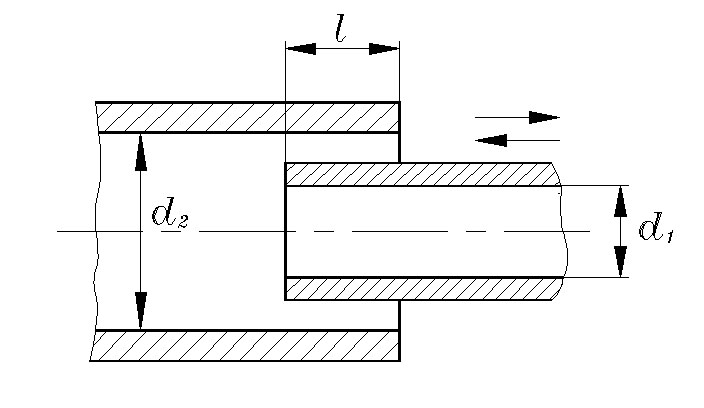

Цилиндрический датчик для измерения перемещений – рисунок 20. Емкость датчика в зависимости от осевого перемещения внутреннего цилиндра :

где l - длина перекрываемой части обкладок конденсатора, см;

d1, d2 - диаметры соответственно внешней и внутренней обкла-

док, мм

- диэлектрическая проницаемость среды.

Рисунок 20

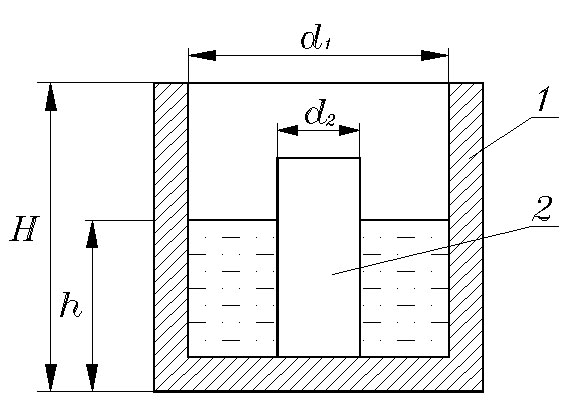

Датчик для измерения уровня жидкости. Датчики используются в ка- честве емкостных уровнемеров (например топливомеры), с помощью которых можно измерить уровни токонепроводящих жидкостей (керосин, бензин, масло).

Рисунок 21 Рисунок 22

Емкостной датчик выполнен в виде цилиндрического конденсатора, состоящего из металлической трубки 1 (бака) и металлического стержня 2, погруженного в жидкость - рисунок 21.

В зависимости от изменения высоты уровня жидкости изменяется емкость конденсатора. Общая емкость конденсатора может быть определена как емкость двух параллельно соединенных конденсаторов

С = С1+ С2 ,

где С1 - емкость нижней части, заполненной жидкостью, уровень h,

который изменяется ;

С2 - емкость верхней части, высотой ( H- h ), заполненной

воздухом.

Так как диэлектрическая проницаемость токонепроводящей среды значительно больше диэлектрической проницаемости воздуха (=1), то емкость такого датчика при изменении уровня изменяется.

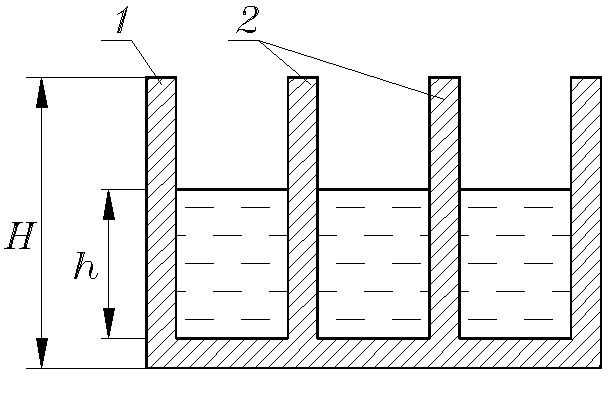

Рассмотрим датчик, приведенный на рисунке 22. В резервуар 1, помещены электроды 2. Если резервуар высотой Н заполнен жидкостью до уровня h, то емкость датчика, если конденсатор плоский, :

;

;

;

;

где 0- абсолютная диэлектрическая проницаемость вакуума

(0=8,8510-12 Ф/М ; 0 =8,910-3 пФ/ мм )

- относительная диэлектрическая проницаемость жидкости;

d- расстояние между пластинами ;

b- ширина пластины .

Общая емкость плоского конденсатора :

Для цилиндрического конденсатора емкость датчика определяется выражением :

где Н - высота электрода датчика, см ;

h - высота измеряемого уровня, см ;

ж - диэлектрическая проницаемость жидкости.

Из уравнения видно, что измеряемая емкость конденсатора находится в зависимости от величины h, т.е. позволяет определять степень заполнения бака.

Чувствительность датчика постоянна на всем диапазоне измерений.

С уществуют

емкостные датчики для измерения уровня

токопроводящих жидкостей. В этом датчике

центральный стержень (внутренний

цилиндр) покрыт тонким электроизолированным

слоем 3. Внутренний цилиндр 2, помещается

в наружный цилиндр (трубку) 1 – рисунок

23. Стержень 2 изолирован от трубки 1

изоляционным слоем 4. При установке

нескольких датчиков, соединенных

параллельно, наблюдается меньшая

зависимость показаний от различных

положений датчика (от кранов и т. д.)

уществуют

емкостные датчики для измерения уровня

токопроводящих жидкостей. В этом датчике

центральный стержень (внутренний

цилиндр) покрыт тонким электроизолированным

слоем 3. Внутренний цилиндр 2, помещается

в наружный цилиндр (трубку) 1 – рисунок

23. Стержень 2 изолирован от трубки 1

изоляционным слоем 4. При установке

нескольких датчиков, соединенных

параллельно, наблюдается меньшая

зависимость показаний от различных

положений датчика (от кранов и т. д.)

Рисунок 23

Емкостной датчик для измерения толщины материала из диэлектрика. (например из целлулоида).

Контролируемый материал 1 протягивается, с помощью роликов 2, между обкладками конденсатора 3 не касаясь их – рисунок 24.

Рисунок 24

Данный датчик представляет собой плоскопараллельный конденсатор с двухслойным диэлектриком.Если длину зазора между обкладками обозначить d (мм), толщину ленты диэлектрика (мм), а диэлектрическую проницаемость ленты из диэлектрика д.э., то емкость датчика :

где S - площадь обкладок, см2.

Чувствительность датчика :

Для определения малых изменений емкости применяют мостовую, резонансную схемы включения и схему биением.

КОНТАКТНЫЕ ДАТЧИКИ

Контактные датчики - это датчики параметрического типа у которых изменяется электрическое сопротивление при изменении той или иной механической величины. Контактные датчики применяются для сортировки размеров, а также в системах автоматической сигнализации различных физических величин. Статическая характеристика контактного датчика имеет релейный характер, так как его выходная величина - сопротивление электрической цепи- изменяется скачком.

Р ассмотрим

простейший контактный датчик с одной

парой контактов. Замыкание контактов

1 и 2 происходит в результате изменения

размера изделия. Если размер изделия 4

увеличивается, то измерительный щуп 3

переместится вверх, в результате контакты

замкнутся. При этом активное сопротивление

между контактами 1 и 2 изменится от

бесконечности до очень малой величины,

определяемой значением контактного

сопротивления. Выводы

“а“ и “б” подключаются к сигнальному

устройству.

ассмотрим

простейший контактный датчик с одной

парой контактов. Замыкание контактов

1 и 2 происходит в результате изменения

размера изделия. Если размер изделия 4

увеличивается, то измерительный щуп 3

переместится вверх, в результате контакты

замкнутся. При этом активное сопротивление

между контактами 1 и 2 изменится от

бесконечности до очень малой величины,

определяемой значением контактного

сопротивления. Выводы

“а“ и “б” подключаются к сигнальному

устройству.

Рассмотрим схему двухпредельного контактного датчика, способного реагировать на перемещение щупа в обе стороны от начального положения.

Данная схема используется в сортировочных автоматах, которые должны сигнализировать о поступлении деталей с размерами больше или меньше допустимых. Предположим, что поступает деталь меньше допустимого размера, т.е. меньше l -l, в этом случае измерительный щуп 3 опустится и нижний неподвижный контакт 1 замкнется с подвижным контактом 2, в результате чего загорится сигнальная лампа. Если же поступает деталь больше допускаемого размера, то измерительный щуп поднимется, замкнется верхний контакт и загорится лампа ” Больше”.

При нормальных размерах детали контакты датчика останутся разомкнутыми , автомат определит такую деталь как ”годную”.

Достоинства контактных датчиков: простота и дешевизна, простота регулировки, возможность работы на постоянном и переменном токе, возможность контролирования размеров деталей с очень высокой точностью.

Недостатки - наличие электрической дуги и искрение на контактах, что снижает надежность, возможность получения ложных срабатываний в цепи сигнала при наличии вибрации или резких сотрясений установок.

Г Е Н Е Р А Т О Р Н Ы Е Д А Т Ч И К И

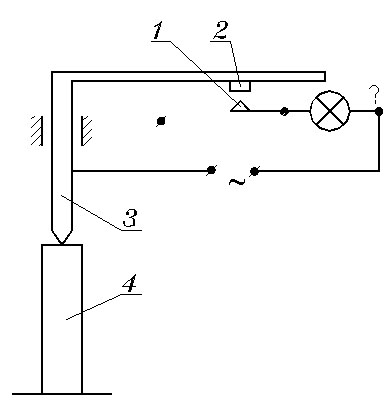

Термоэлектрические датчики

Если два разнородных по материалу проводника (или полупроводника) соединить концами и поместить их в среды с разными температурами t1 и t2, то в контуре этих проводников возникает термоэлектродвижущая сила (термо-эдс). Эта термо-э.д.с. в определенном интервале температуры будет пропорциональна разности температур двух концов электрической цепи и зависит от материала проводников.

С точки зрения теории электронного строения материалов физическая сущность возникновения термо-э.д.с. объясняется следующим образом.

В разных металлах свободные электроны обладают различными энергией и скоростью движения (при t = 2730 К). Вследствие различной плотности, при соединении двух разнородных металлов (электродов), свободные электроны одного металла проникают в другой, при этом металл с большей активностью приобретает положительный потенциал (благодаря потери некоторой части электронов), а металл с меньшей активностью свободных электронов, получает отрицательный потенциал.

Таким образом, один металл заряжается положительно, а другой отрицательно. Возникает контактная разность потенциалов, которая будет тем больше, чем выше температура термоэлектродов. Если спаять между собой два разнородных проводника обоими концами, то в образованном замкнутом контуре при одинаковой температуре t1 обоев спаев, сумма э.д.с. равна нулю и ток в цепи не возникает.

Цепь, составленная из двух разнородных металлов, называется термопарой – рисунок 2.26.

Термопары являются датчиками генераторного типа, т.к. преобразуют тепловую энергию в э.д.с. Проводники А и В, составляющие термопару, называются термоэлектродами, а места их стыка - спаями. Спай, температура которого поддерживается постоянной, называется холодным или свободным концом, а спай, непосредственно соприкасающийся с измеряемой средой - горячим.

Термопары применяются в САК и САР при изменении температур до 2000 К. Для измерения термо-э.д.с. в цепь термопары включают измерительный прибор. Термо-э.д.с. термопары не изменяется от введения в ее цепь третьего проводника, если температуры концов этого проводника одинаковы. Т.е. способ изготовления спая на величину термо-э.д.с. не влияет, если только размеры спая таковы, что температура его во всех точках одинакова.

Термопары используют для измерения разности температур. Если нагреть один из спаев (рабочий) до температуры t1, то контактная разность потенциалов в нагретом спае увеличится, а в не нагретом (холодном) спае температура остается без изменений. В результате в контуре возникает термо-э.д.с. , величина которой зависит от разности температур нагрева спаев. Таким образом, по величине термо-э.д.с. можно судить о разности температур t1 - t2. Если t1 = t2 , то термо-э.д.с. будет отлична от нуля.

Рисунок 26

Полярность термо-э.д.с. показывает, в какой из контролируемых точек температура, выше и в какой ниже.

Для измерения малых разностей температур в целях получения большей термо-э.д.с. применяют термобатареи. При последовательном соединении нескольких термопар их термо-э.д.с. суммируются.

Термоэлектрическая цепь характеризуется следующими свойствами:

1) величина термо-э.д.с. зависит только от материала термоэлектродов и температуры каждого спая;

2) термо-э.д.с. не зависит от размеров термоэлектродов и от распределения температуры вдоль термоэлектродов (если температура спаев неизменна).

3) в термоэлектрическую цепь можно включить измерительный прибор, так как в этом случае величина термо-э.д.с. не изменяется.

В зависимости от назначения термопары изготовляют из благородных и неблагородных металлов, а также из полупроводниковых материалов. К термопарам из благородных металлов относятся платинородиевые сплавы ( t = 1600 К).

Термопары из неблагородных металлов - хромель-алюмель и хромель-копель (t = 1300 1100 К); вольфрам-молибден (t = 1900 К); низкотемпературные - медь константан.

Термопары применяются для измерения температур и обладают следующими достоинствами:

1) простота устройства;

2)небольшие габариты;

3) возможность измерения больших температур.

К недостаткам термопар можно отнести тепловую инерционность (постоянная времени колеблется от нескольких минут до десятых долей секунды).

Термопары из полупроводниковых материалов обладают более высокой чувствительностью. К недостаткам - малая механическая прочность и небольшой температурный диапазон измерения. На основе полупроводниковых термопар разработаны преобразователи солнечной энергии в электрическую. Мощность таких термогенераторов достигает несколько десятков ватт, а КПД примерно равен 4% (теллур+сурьма) - (висмут-сурьма).

ПЬЕЗОЭЛЕКТРИЧЕСКИЕ ДАТЧИКИ

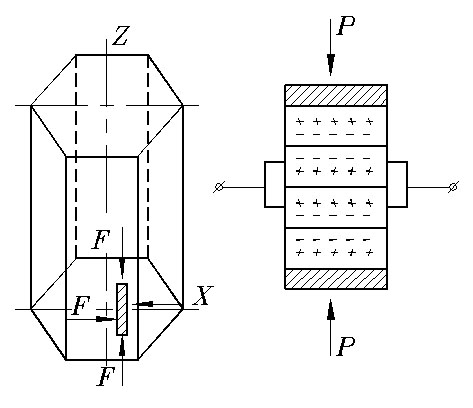

Пьезоэлектрические датчики (рисунок 27) основаны на использовании пьезоэлектрического эффекта. Сущность его заключается в том, что на гранях некоторых кристаллов при их сжатии или растяжении появляются заряды. В качестве материалов для датчиков применяются кварц, титанат бария. Различают прямой и обратный пьезоэлектрический эффект.

Прямой пьезоэлектрический эффект состоит в том, что под влиянием механических напряжений на гранях кристаллов появляются электрические заряды. При снятии усилий кристалл возвращается в не наэлектризованное состояние.

Обратный пьезоэлектрический эффект заключается в том, что при внесении пьезокристалла в электрическое поле происходит изменение геометрических размеров кристалла (сжатие или растяжение).

Прямой пьезоэлектрический эффект используется для измерений быстропротекающих динамических процессов. Большое применение получили манометры, вибраторы, измерители ускорений и др.

Обратный пьезоэлектрический эффект нашел применение в ультразвуковых генераторах. Количественно пьезоэлектрический эффект оценивается зависимостью:

q = k o F

где k o - пьезоэлектрическая постоянная (пьезоэлектрический модуль);

F - приложенная сила.

В качестве материала для датчиков чаще всего применяется кварц, так как он имеет высокие пьезоэлектрические и изоляционные свойства, малую температурную зависимость и высокое сопротивление.

Из монокристалла кварца вырезаются шайбы, диски или пластины таким образом, чтобы наибольшая плоскость была перпендикулярна электрической (кристаллографи- ческой) оси.

Рисунок 2.27

В кристалле кварца имеются следующие оси симметрии:

- Z - продольная ось, называется оптической;

- X – электрическая ось (ось, проходящая через ребра шестигранной призмы нормально к оптической оси);

- Y - механическая ось или нейтральная ось (нормально к граням).

При действии на пластину силы Fx вдоль электрической оси X на гранях возникает заряд (продольный пьезоэффект). Величина заряда не зависит от геометрических размеров и определяется зависимостью :

qx = koFx

где ko - пьезоэлектрическая постоянная или пьезоэлектрический модуль.

Если пластину сжимать силами Fy по механической оси Y, возникают заряды только на гранях, перпендикулярных электрической оси X (поперечный эффект). Знак заряда будет противоположным по сравнению с усилием, приложенным вдоль оси X .

В этом случае величина зарядов будет зависеть от геометрических размеров кристалла:

qy = - ko Fy l / b

где: l - длина пластины; b - ширина пластины.

Для повышения чувствительности датчика следует увеличить отношение l / b .

Пьезоэлектрические датчики для статических измерений не используются, так как заряд, возникающий на гранях пьезоэлемента под действием усилий, имеет очень малую величину, что создает опасность разряда его через утечку изоляции, т. е. заряд на гранях пластин может сохраняться сколь угодно долго, при условии бесконечно большого входного сопротивления измерительной цепи, а это практически невыполнимо. Поскольку утечка зарядов при динамических процессах имеет малое значение (под действием переменных сил количество электричества все время восполняется), то пьезодатчики в основном применяются для измерения динамических величин.

Пьезоэлектрические датчики конструктивно (для увеличения чувствительности) представляют собой набор малых шайб, дисков, пластин, которые механически соединяются последовательно, а электрически-параллельно. При этом заряды одноименно заряжающихся плоскостей должны складываться .

Простейший пьезоэлектрический датчик состоит из пластинок 1 и станолиновых прокладок 3. Изоляционная прокладка 2 служит для уменьшения утечки зарядов.

Чувствительность пьезодатчика при параллельном соединении пластинок:

Sд = ko / ( Cвх / n + Со )

где k о - пьезоэлектрическая постоянная (пьезомодуль) ;

n - число параллельно соединенных пластин ;

Свх - емкость измерительной цепи (емкость проводов, соедини -

тельного кабеля и т. д. ).

Емкость датчика ( n Ф ) определяется как емкость плоскопараллельного конденсатора :

С о = 0,89E Sx / d

где E - диэлектрическая постоянная материала пластинки, Ф/ м ;

Sx - площадь грани, перпендикулярной оси X ,см2 ;

d - толщина пластинки в направлении оси X , мм.

При использовании пьезоэлектрических датчиков обычно измеряют не заряд, а напряжение на емкости, образуемой обкладками шайбы, диска или пластины :

где Сд - собственная емкость пьезоэлектрического датчика.

Для пьезоэлектрических датчиков, кроме природных материалов кварца и турмалина, применяются также искусственные кристаллы: сегнетовая соль, дигидрофосфат калия, дигидрофосфат аммония. Пластины из искусственных кристаллов вырезаются под некоторым углом к полярным осям.

Сегнетовая соль имеет высокий пьезоэлектрический модуль, который в 70 раз больше пьезоэлектрического модуля кварца, но она имеет очень низкую механическую прочность, а также большую зависимость характеристик от температуры и влажности.

Основным достоинством всех пьезоэлектрических датчиков является их безынерциозность, а основным недостатком - малая выходная мощность. Для усиления выходной мощности пьезоэлектрических датчиков применяются усилители.

Пьезоэлектрические датчики применяются для измерения быстропротекающих процессов (давления в двигателях внутреннего сгорания, регистрация ударов метеорных частиц).

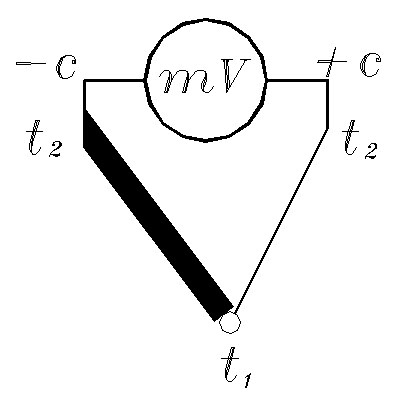

ТАХОМЕТРИЧЕСКИЕ ДАТЧИКИ

Тахогенераторы используются в качестве датчика угловой скорости, представляют собой маломощные электрические машины, преобразующие механическое вращение в электрический сигнал. Принцип действия основан на использовании закона электромагнитной индукции - в проводнике, движущемся в магнитном поле и пересекающим магнитный поток, индуцируется э.д.с. Тахогенераторы предназначены для получения напряжения, пропорционального частоте вращения, и применяются в качестве электрических датчиков угловой скорости. В зависимости от вида выходного напряжения они делятся на тахогенераторы постоянного и переменного тока.

Т ахогенераторы

постоянного тока

(рисунок 28)

конструктивно представляют собой

электрогенераторы постоянного тока и

выполняются с возбуждением от постоянных

магнитов или электромагнитов. При

вращении якоря тахогенератора с частотой

“ n” , с его щеток снимается э.д.с.,

значение которой определяется по формуле

:

ахогенераторы

постоянного тока

(рисунок 28)

конструктивно представляют собой

электрогенераторы постоянного тока и

выполняются с возбуждением от постоянных

магнитов или электромагнитов. При

вращении якоря тахогенератора с частотой

“ n” , с его щеток снимается э.д.с.,

значение которой определяется по формуле

:

Рисунок 28

E = Kе Фn

где

- коэффициент, зависящий от конструкции

и схемы якоря ;

- коэффициент, зависящий от конструкции

и схемы якоря ;

P - число пар полюсов ;

W - число витков обмотки якоря ;

2а - число параллельных ветвей обмотки якоря ;

Ф - магнитный поток.

Для данного типа тахогенератора магнитный поток Ф является величиной постоянной, так как он создается постоянными магнитами . Поэтому э.д.с. зависит от частоты вращения якоря тахогенератора “n” - рисунок 29.

Рисунок 29

Выходные характеристики тахогенератора для различных значений нагрузок RН различны. С увеличением частоты вращения тахогенератора до определенного момента его выходное напряжение U вых. растет пропорционально “n” и только при большой частоте линейность характеристики нарушается, причем, чем больше сопротивление нагрузки RН, тем больше крутизна характеристики и тем больше ее линейность.

В автоматике применяются тахогенераторы постоянного тока с независимым электромагнитным возбуждением.

В них магнитный поток возбуждения ФВ создается специальной обмоткой возбуждения ОВ, которая располагается на полюсах статора – рисунок 30. В этом случае магнитный поток равен :

ФВ = kФ IВ

где kФ - коэффициент пропорциональности;

IВ - ток в обмотке возбуждения

Э.Д.С. тахогенератора определяют из выражения :

Е = kе ФВ n

Рисунок 30

Из формулы следует, что э.д.с. тахогенератора зависит не только от частоты вращения якоря “n” , но и от магнитного потока обмотки возбуждения ФВ , т.е. тока в обмотке возбуждения IВ. При изменении направления вращения якоря меняется полярность выходного сигнала.

Приведенные формулы для определения э.д.с. справедливы только при работе его на холостом ходу.

При работе тахогенератора с нагрузкой RН его выходное напряжение равно :

UВЫХ = Е - IН RН

где

- ток нагрузки .

- ток нагрузки .

RЯ - сопротивление цепи якоря, которое состоит из сопротивления самой якорной обмотки и сопротивления переходного контакта между коллектором и щетками.

Выходная характеристика тахогенератора с независимым электромагнитным возбуждением аналогична выходной характеристики тахогенератора постоянного тока с возбуждением от постоянных магнитов.

Конструкции тахогенераторов с возбуждением от постоянных магнитов проще, чем конструкции тахогенераторов с независимым электромагнитным возбуждением, потому что отсутствует дополнительный источник питания.

Главное требование, предъявляемое к тахогенераторам, - это точность преобразования механического вращения в электрическое напряжение.

Основные причины погрешностей тахогенераторов постоянного тока:

1) в тахогенераторах с возбуждением от постоянных магнитов - изменение потока магнита за счет старения или вследствие влияния температуры;

2) в тахогенераторах с независимым электромагнитным возбуждением изменение сопротивление обмотки возбуждения (тока возбуждения) при изменении температуры. Для уменьшения влияния температуры в цепь обмотки возбуждения включается дополнительное сопротивление R , не зависящее от температуры;

3) в тахогенераторах обоих типов - зависимость выходного напряжения от сопротивления нагрузки RН или тока нагрузки IН , как вследствие падения напряжения в обмотке его якоря и щеточных контактов, так и вследствие реакции якоря (реакция якоря - это явление, заключающееся в том, что ток нагрузки IН, протекая по обмотке якоря, создает вращающийся магнитный поток, который наводит противо-э.д.с. в обмотке возбуждения ОВ.

Вследствие этого ток возбуждения IВ уменьшается, что приводит к уменьшению магнитного потока возбуждения ФВ тахогенератора, в результате чего напряжение UВЫХ также уменьшается.

Основным недостатком тахогенераторов постоянного тока является наличие коллектора и щеток, имеющих нестабильное переходное контактное сопротивление. Это приводит к нестабильности выходного напряжения тахогенераторов и к появлению нечувствительности при частотах вращения якоря, близких к нулю.

Тахогенераторы переменного тока можно разделить на два вида: синхронные и асинхронные. Основным преимуществом тахогенераторов переменного тока по сравнению с тахогенераторами постоянного тока являются:

отсутствие коллектора и щеток;

синусоидальная форма выходной э.д.с..

Тахогенератор синхронного типа состоит из неподвижного статора, в пазах которого размещены обмотка ротора в виде постоянного магнита с несколькими полюсами. При вращении ротора в обмотке статора наводится переменная э.д.с., имеющая синусоидальную форму, причем амплитуда и частота э.д.с. пропорциональна частоте вращения ротора.

Схема включения синхронного тахогенератора показана на рисунке 31.

Рисунок 31

Для получения постоянной полярности выходного напряжения нагрузка RН в схеме включена через выпрямитель.

Синхронный тахогенератор на практике применяется редко, т. к. при изменении частоты вращения ротора частота напряжения UВЫХ. изменяется, что затрудняет использование его в схемах переменного тока. Синхронные тахогенераторы используются в качестве индикаторных тахометров, которые служат для непосредственного измерения частоты вращения различных меха- низмов (нагрузкой тахогенератора является вольтметр, шкала которого отградуирована в числах оборотов в мин.).

Действующее значение э.д.с. генератора определяется по формуле :

E = 4,44 kW f W Ф

где k W - обмоточный коэффициент статорной обмотки;

f - частота напряжения источника питания;

W - число витков статорной обмотки;

Ф - магнитный поток.