- •1. Общие сведения об автоматических системах

- •1.1. Основные понятия и определения

- •1.2. Функциональные и принципиальные схемы автоматизации

- •1.2.1 Проектирование автоматических систем

- •1.2.2 Функциональные схемы автоматизации типовых объектов пищевых производств

- •1.2.3 Принципиальные электрические схемы (пэс)

- •Исполнительным устройством

- •2. Приборы автоматики и функциональные элементы автоматических устройств управление производственными процессами

- •2.1 Первичные измерительные приборы (элктрические датчики)

- •Параметрические датчики реактивного сопротивления.

- •Генераторные датчики реактивного сопротивления

- •Приборы для измерения расхода .

- •Приборы для измерения состава вещества.

- •Измерение свойств веществ

- •2.2 Автоматические измерительные системы

- •Чувствительность мостовых измерительных схем. Схемы включения датчиков

- •Входное устройство усилителя с входным напряжением постоянного тока (преобразователь постоянного сигнала в переменный)

- •Пирометрические милливольтметры

- •Основные типы преобразователей. Унифицированные преобразователи механических перемещений и усилий в стандартные сигналы

- •Частоту собственных колебаний струны определяют по уравнению

- •2.3 Магнитніе усилители и реле

- •Магнитные усилители

- •Магнитные усилители с внутренней обратной связью………….………………..

- •Реверсивный (двухтактный) магнитный усилитель без обратной связи.

- •Дифференциальная схема реверсивного усилителя без обратной связи

- •Трансформаторная схема реверсивного усилителя

- •Магнитные усилители с обратной связью

- •Магнитные усилители с внутренней обратной связью.

- •Реле Электрические реле. Основные параметры и классификация электрических реле.

- •Электромагнитные реле

- •Основные характеристики электромагнитных реле

- •Магнитоэлектрическое реле

- •Электродинамические реле

- •Индукционные реле

- •Фотоэлектрические реле

- •Реле времени

- •Промышленные регуляторы

- •Автоматические регуляторы Классификация регулирующих устройств.

- •Регулирующие устройства прямого действия.

- •Исполнительные устройства Содержание

- •Классификация исполнительных устройств

- •Электрические исполнительные устройства

- •Исполнительные устройства с электромагнитным приводом

- •Исполнительные устройства с двигателями постоянного тока Принцип действия и основные уравнения

- •Статические характеристики электродвигателей постоянного тока с независимым возбуждением

- •Сопротивления rд,

- •Напряжения u, подводимого к якорю электродвигателя.

- •Электромеханическая постоянная времени электродвигателя

- •Двигателя.

- •Электромагнитные муфты Основные сведения

- •Механизмом

- •Устройства одностороннего действия.

- •3. Элементы теории систем автоматического регулирования

- •3.1 Основные особенности объектов регулирования - устойчивость систем автоматического регулирования.

- •А) для устойчивых систем; б) для неустойчивых систем

- •3.2 Типовые переходные процессы сар. Передаточные функции автоматических систем

- •3.3 Основы дискретной автоматики

- •4. Автоматическое оборудование отросли

- •4.1 Автоматизация теплового оборудования.

- •Пищеварочного котла кпэсм-60м

- •Котлов типа кэ.

- •Устройства уэв-60

- •Печи конвейерной пкж

- •Сковороды сэ-0,45

- •Жаровни жвэ-720.

- •Автомата ап-3м

- •4.2. Автоматизація холодильного устаткування

- •Автоматизация механического оборудования

- •4.3.1. Подъемно – транспортное оборудование

- •Ленточного транспортера ттп

- •Подъемника пнд-2

- •4.3.2. Схемы управления моечным оборудованием

- •Универсальной посудомоечной машины мму-500

- •4.4. Автоматизація харчових виробництв

- •Литература

2. Приборы автоматики и функциональные элементы автоматических устройств управление производственными процессами

2.1 Первичные измерительные приборы (элктрические датчики)

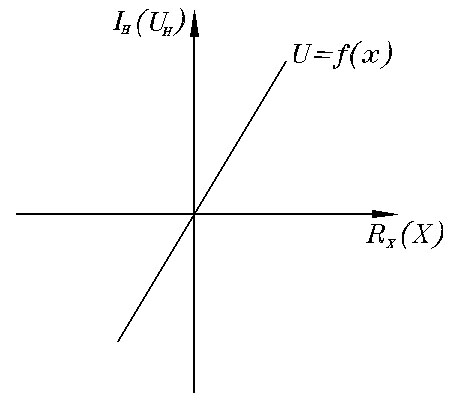

Классификация датчиков и требования к ним. Одним из главных элементов любой системы автоматики и телемеханики являются электрические датчики. Назначение датчика - преобразование контролируемой величины в величину другого рода, удобную для дальнейшего использования. В большинстве случаев датчики преобразуют неэлектрическую величину в электрическую. Основной характеристикой датчика является зависимость выходной величины Y от входной X

у = f ( х )

К электрическим датчикам предъявляются следующие требования : надежность в работе, непрерывная линейная зависимость выходной величины к входной, высокая динамическая чувствительность, малая инерционность, отсутствие влияния датчика на измеряемый параметр, минимальная масса и габариты.

Классифицируются датчики по двум признакам - характеру электрических величин, получаемых на выходе, и виду контролируемой неэлектрической величины (табл. 1)

По характеру электрических величин ,получаемых на выходе, электрические датчики делятся на параметрические и генераторные. К параметрическим датчикам относятся такие элементы, у которых изменение контролируемой величины вызывает изменение параметра электрической цепи (активного сопротивления, индуктивности или емкости). Генераторные – датчики, которые сами являются источниками электрической энергии, причем возникающая на выходе энергия пропорциональна контролируемой величине.

В зависимости от вида контролируемой величины различают датчики тепловые, состава, перемещения и т. д.

Часто применяются электрические датчики с промежуточным преобразованием. Преобразование контролируемой величины в таких датчиках происходит по схеме измеряемая величина - механическое воздействие - электрическая величина. Например, давление преобразуется в перемещение стрелки, которое затем преобразуется в изменение активного сопротивления.

Параметрические датчики активного сопротивления

Реостатные и потенциометрические датчики служат для преобразования углового перемещения в электрический сигнал. Эти датчики выполнены в виде переменного сопротивления, подвижный контакт которого механически связан с преобразуемым элементом.

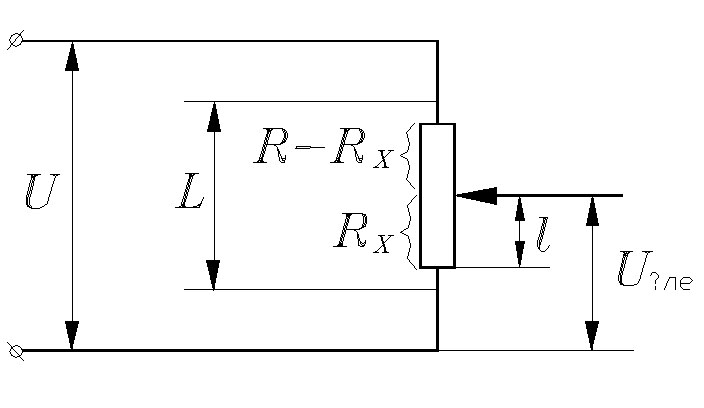

Обычно они представляют собой проволочный реостат, ползунок которого перемещается под воздействием контролируемого или регулируемого параметра (рисунок 1)

Выходное напряжение датчика в режиме холостого хода определяется по формуле:

где: I - ток, который

протекает по датчику;

RX - сопротивление введенной части датчика;

U - напряжение питания

датчика

R - полное сопротивление датчика

Рисунок 1

При равномерной намотке датчика сопротивление проволоки на единицу длины постоянно и определяется из равенства:

где : l - перемещение ползунка датчика;

L - длина обмотки датчика.

Тогда

значение

где K = U / L - коэффициент передачи.

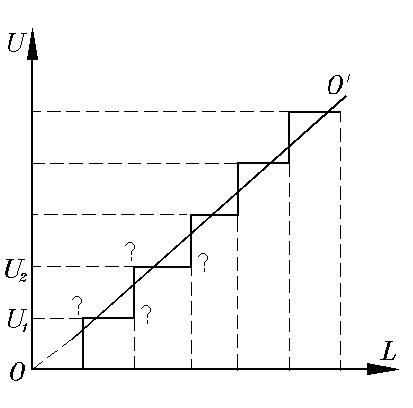

Свойства потенциометрического датчика определяются его характеристикой U вых = f ( x) .Тщательные измерения показывают, что выходное на-пряжение проволочных датчиков изменяется неплавно, а ступенчато, так как непрерывному изменению параметра соответствует ступенчатое изменение сопротивления, равное значению сопротивления одного витка (токосъемный элемент движка не соприкасается с поверхностью провода по всей длине, а контактирует только с определенной частью отдельных витков обмотки) .

Рассмотрим характеристику потенциометрического датчика (Рисунок 2). Реальное изменение выходного напряжения показано ломаной линией О а б в г д е ...O. Анализ этих характеристик показывает, что ступенчатость зависит от числа витков на всей длине L рабочей части потенциометра и, что до полного включения первого витка обмотки выходное напряжение фактически равно нулю и определяется по оси L отрезком О а .

После включения этого витка выходное напряжение изменяется скачком и достигает значения аб(U1) . Соответствующее скачкообразное приращение напряжения происходит каждый раз, когда движок переходит с первого витка на другой и т.д

Р асчетная

характеристика потенциометрического

датчика представлена прямой ОО’.

асчетная

характеристика потенциометрического

датчика представлена прямой ОО’.

Таким образом существует отклонение реальной характеристики от расчетной.Для уменьшения численного значения погрешности стремятся к

увеличению числа витков датчика на единицу контролируемого параметра, что приводит к уменьшению ступенчатости харак- теристики и уменьшению погрешности измерения.

Рисунок 2

Рассмотренный датчик является однотактным (нереверсивным) так как имеет возможность измерять перемещение ползунка “ X” только одного знака.

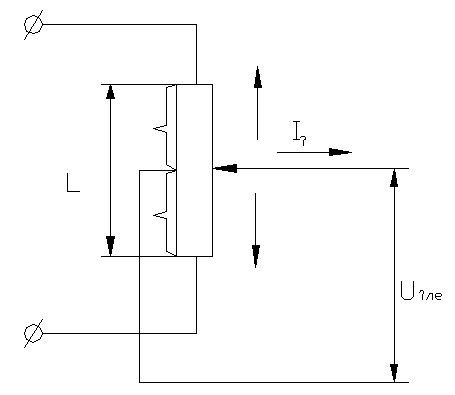

Датчик, реагирующий на знак (направление) перемещение пол- зунка называется двухтактным или реверсивным (рисунок 3, рисунок 4). Для построения указанных датчиков необходимо сделать отвод от средней точки обмотки датчика.

Рисунок 3 Рисунок 4

Недостатки реостатных датчиков - наличие подвижного контакта, снижающего надежность работы и срок службы датчика, относительно большое перемещение движка и большое усилие для его перемещения, наличие ошибки от ступенчатости характеристики.

Достоинства - конструктивная простота, возможность питания переменным током, простота регулировки, отсутствие необходимости последующего усиления, если они применяются для целей измерения.

Потенциометрические датчики применяют в основном для измерения линейных и угловых перемещений. Например, с помощью таких датчиков можно установить контроль за положением задвижек, клапанов. Их можно использовать для контроля уровня, расхода, толщины изделий.

Т е н з о д а т ч и к и

Тензодатчиком (тензорезистором) называется датчик, предназначенный для измерения статических или динамических деформаций в деталях и преобразующий эти деформации в изменение активного сопротивления.

В настоящее время широко применяются проволочные, фольговые и полупроводниковые тензодатчики.

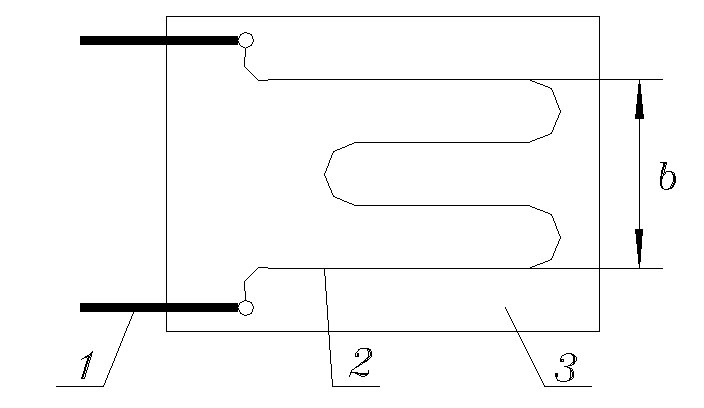

Проволочные тензодатчики конструктивно представляют собой отрезок тонкой проволоки I ( диаметром 0,02-0,5 мм), которая зигзаго

о бразнонаклеивается

на тонкую бумажную или пленочную основу

2 .

бразнонаклеивается

на тонкую бумажную или пленочную основу

2 .

Сверху проволока также закрыта тонкой бумагой или пленкой. Для включения тензодатчика в схе- му к концам проволоки припаивают два медных проводника 3 . Тензодатчик жестко закрепляется с помощью клея на испытуемую деталь 4 .

Рисунок 5

Принцип работы проволочного тензодатчика основан на изменении активного сопротивления проволоки под действием механических усилий. Под действием деформации детали изменяют геометрические размеры проволоки. Если до растяжения электрическое сопротивление было R = L / S , то при растяжении оно станет R+R .

Отношение величины относительного изменения сопротивления к относительному изменению линейного размера проволоки характеризует тензочувствителтность датчика S т.

![]()

где L - абсолютное изменение длины проволоки;

L / L - относительное изменение длины проволоки;

R /R - относительное изменение сопротивления тензодатчика.

Значение коэффициента тензочувствительности проволочного тензодатчика 1,8 - 2,5 зависит от технологии изготовления датчика и материала проволоки ( константан, нихром, манганин, никель, хромель, висмут ). Эти материалы имеют большое удельное сопротивление и небольшой температурный коэффициент сопротивления, т. е. сопротивление материала мало зависит от температуры.

Достоинства - небольшие габариты, малый вес, безинерционность, что дает возможность измерять быстропеременные нагрузки, отсутствие гистерезиса (различие в сопротивлениях для одних и тех же величин усилий при сжатии и последующем снятии сжимающего усилия).

Недостатки :

1) малая величина относительного сопротивления R/R< 1% , что вызывает необходимость иметь измерительные схемы высокой чувствительнос- ти. Для увеличения чувствительности применяют мостовые схемы с двумя или четырьмя одинаковыми датчиками, при этом датчики включенные в смежные плечи работают один на сжатие, другой на растяжение.

2) температурная погрешность. При исследуемых в деталях деформациях сопротивление тензодатчика изменяется незначительно, поэтому температурные изменения сопротивления датчика могут внести погрешность даже в случае применения материалов с низким температурным коэффициентом.

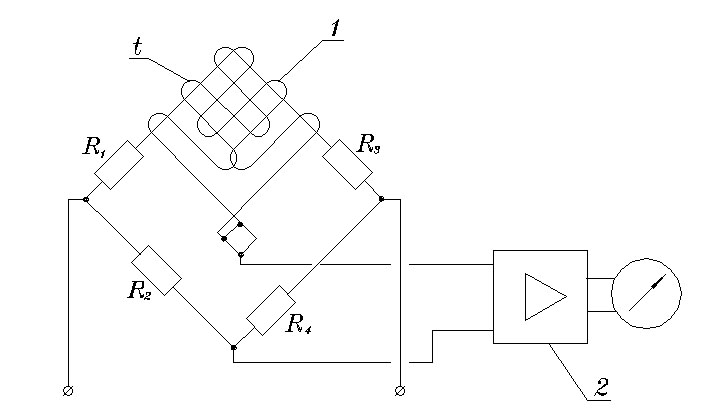

Для компенсации температурной погрешности применяют мостовые схемы с двумя датчиками в смежных плечах моста (рисунок 6)

Один из датчиков, например рабочий 1, наклеивается в направлении действия усилия, а другой , компенсационный 1’ , наклеивается так, чтобы расположение проволоки было перпендикулярно усилию. Датчик 1’, находясь в одинаковых с рабочим датчиком тепловых условиях, не должен реагировать на деформацию. Тогда температурные изменения сопротивления уравновешиваются и баланс схемы не нарушается. Для увеличения чувствительности прибор включается через усилитель 2 .

Рисунок 6

К основным характеристикам тензодатчиков относятся :

1) тензочувствительность - S д ;

2) база L - длина петель решетки;

3) ширина решетки В ;

4) активное сопротивление датчика.

В соответствии с техническими условиями на проволочные тензодатчики предусматривается выпуск тензадатчиков с базами 3,5 , 10 , 20 , 30 , 50 и 100 мм и сопротивлениями 80 , 100, 200 и 400 Ом.

5) ползучесть - постепенное уменьшение воспринимаемой тензодатчиком деформации при постоянном значении деформации детали.

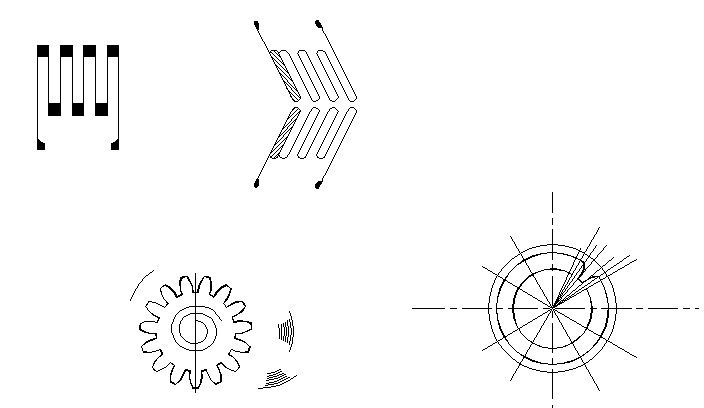

фольговые тензодатчики - в них вместо решетки из проволоки применяется решетка из тонкой полоски металлической фольги. Толщина фольговой ленты - 4-12 мм. Конструкции решеток фольговых тензодатчиков имеют различные конфигурации (рисунок 7(а, б,в)). Чаще применяются конфигурации: прямая - для измерения линейных деформаций, мембранная (круглая) - предназначенная для измерения давления,фигурная (резеточная ) - для измерения крутящих моментов.

Рисунок 7

По сравнению с проволочными датчиками они имеют следующие достоинства :

1) большую площадь соприкосновения с деталью, что приводит к увеличению теплоотдачи, а следовательно и увеличению тока (0,2А), протекающего через датчик;

2) значительно лучшую восприимчивость деформации из-за большего значения отношения периметра сечения плоской полосы к площади ее сечения, благодаря чему точность измерения увеличивается.

Сопротивление фольговых тензодатчиков равно 50-200 Ом, температурный диапазон работы - 40 + 70 С . Датчики, изготовленные из фольги титанового сплава могут работать в агрессивных средах при температуре до 200 С .

Полупроводниковые тензодачики применяются в тех же случаях, что и проволочные и фольговые. Основным отличием полупроводникового тензодатчика является большое (до 50 %) изменение сопротивления датчика при деформации и высокая чувствительность к температуре (в 10-20 раз больше, чем у проволочных датчиков). Для изготовления полупроводниковых тензодатчиков применяют германий, кремний, арсенид галия и др. полупроводники.

Конструктивно полупроводниковый тензодатчик представляет собой пластину из германия или кремния, которая наклеена на бумагу. Пластина снабжена металлическими выводами, с помощью которых датчик подключается в схему. Номинальное сопротивление датчика равно 40-100 Ом. Температурный диапазон работоспособности датчика составляет от 160 до 300 С.

Преимущества датчика - высокий коэффициент тензочувствительности в 60 раз выше, чем у проволочных, малые размеры ( длина решетки от 3 до 10 мм ), большое значение выходного сигнала.

Основные недостатки - малая гибкость, небольшая механическая прочность, неустойчивые характеристики и значительный гистерезис (изменение сопротивления) Гистерезис достигает 2-3% . Разброс параметров в одной партии доходит до 20 % . К недостаткам датчиков можно отнести и нелинейность их характеристики ( линейность изменения сопротивления сохраняется при относительных деформациях до 0,1% ).

Т е р м о р е з и с т о р ы

Терморезистором называется устройство, содержащее проводник или полупроводник, электрическое сопротивление которого сильно меняется с изменением температуры окружающей среды. В технике широко применяются терморезисторы с теплочувствительным элементом в виде проводника меди и платины. Выбор меди и платины обусловлен большой их механической и химической стойкостью при высоких температурах.

Металлические терморезисторы (термометры сопротивления) обеспечивают измерения температуры для медных от - 50 до 150 С, платиновых от - 200 до 660 С.

Зависимость сопротивления от температуры в указанных диапазонах для медных и платиновых термометров :

![]()

![]()

где : Rt - сопротивление термометра при температуре t , Ом ;

R0 - начальное сопротивление термометра при температуре t0, Ом

- температурный коэффициент сопротивления, 1 С ;

t - температура в момент измерения , С ;

t0- начальная температура термометра , С ;

k - коэффициент k = - 5,810-7

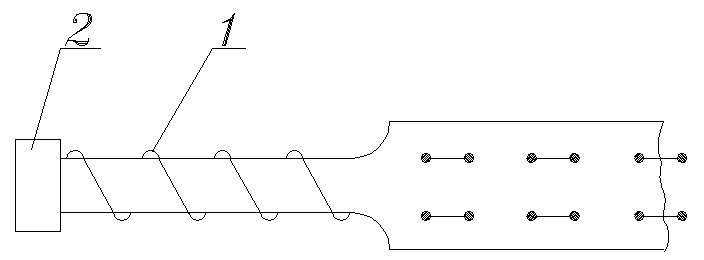

Металлические терморезисторы выполняются из тонкой проволоки 1 диаметром около 0,1 мм, намотанной на слюдяной, фарфоровой или кварцевый каркас, который укладывается в защитный кожух 2 (рисунок 8). Обычно сопротивление терморезисторов при 0С составляет порядка 100 Ом. Медные терморезисторы имеют условное обозначение ТСМ,

п латиновые

- ТСП.

латиновые

- ТСП.

Рисунок 8

Недостатки - большие габариты и значительная инерционность.

Полупроводниковые терморезисторы (термисторы) - изготавливают из полупроводникового материала. Широко применяются термисторы ММТ (медно-марганцевые) и КМТ (кобальта - марганцевые). Термисторы имеют большой отрицательный коэффициент сопротивления, т. е. при увеличении температуры их сопротивление уменьшается.

Сопротивление термистора при температуре Т можно определить по формуле :

![]()

где : R0 - начальное сопротивление термистора при температуре

Т0, Ом ;

е - основание натурального логарифма ;

В - постоянная материала, К ;

Т - температура в момент измерения , К;

Т0 - начальная температура термистора, К .

Термистор конструктивно представляет собой диск, трубку из полу проводникового материала с металлическими выводами 2. (рисунок 9)

Чтобы

защитить термистор от

Чтобы

защитить термистор от

действия влаги, его покрывают

слоем лака.

Рисунок 9

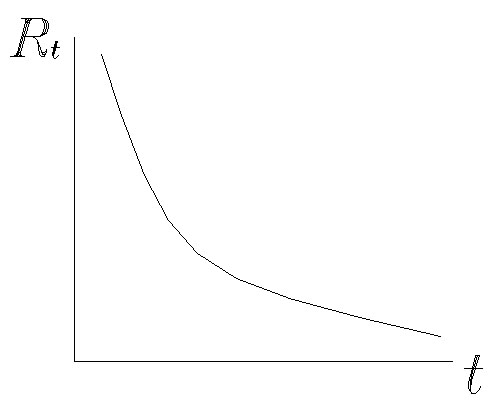

Следует отметить, что сопротивление термистора уменьшается с ростом его температуры по закону экспоненты (Рисунок 10).

Термисторы имеют ряд преимуществ перед металлическими термометрами сопротивления : высокое удельное электрическое сопротивление, благодаря чему термистор можно сделать очень маленьким, высокая чувствительность.

Рис.10

Недостатки термисторов - нелинейность и нестабильность характеристики, разброс характеристик.

Основные параметры терморезисторов :

1) номинальное сопротивление, определяемое как сопротивление рабочего тела терморезистора при температуре окружающей среды 20 С ;

2) температурный коэффициент сопротивления (ТКС) , характеризующий чувствительность терморезисторов к изменению температуры. ТКС, значение которого обычно приводится для температуры 20 С , выражает изменение величины сопротивления терморезистора при изменении температуры на 1С , % .

3) максимальная рабочая температура, обеспечивающая в течении срока службы стабильность характеристик терморезистора ;

4) постоянная времени, характеризующая тепловую инерцию терморезистора, определяется временем, в течении которого температура терморезистора становится равной 63 С при перенесении его из воздушной среды, с температурой 0 С , в среду, с температурой 100 С .

Терморезисторы применяются для измерения и регулирования температуры, термокомпенсации различных элементов электрической цепи и т.д. Измерение температуры терморезисторами проводится в основном с помо- щью неравновесных и равновесных мостов.