- •Введение

- •1 Строение сварных соединений

- •1.1 Общая схема формирования химического состава металла сварных швов и наплавок при сварке плавлением

- •1.2 Общая схема взаимодействия металлической, газовой и шлаковой фаз при сварке

- •1.3 Поведение металлических составляющих сварочных материалов при сварке. Раскисление. Легирование

- •2 Металлические сварочные материалы

- •2.1 Стальные сварочные проволоки

- •2.2 Проволока для сварки алюминия и его сплавов

- •2.3 Проволока для сварки меди и ее сплавов (табл. 2.8).

- •2.4 Проволоки для сварки никеля и его сплавов

- •2.5 Проволока для сварки титана и его сплавов.

- •2.8 Наплавочная стальная проволока

- •2.9 Чугунные прутки для сварки и наплавки

- •2.10 Порошки для наплавки

- •2.11 Материалы электродов для машин электрической контактной сварки

1.1 Общая схема формирования химического состава металла сварных швов и наплавок при сварке плавлением

Металл сварных швов при сварке плавлением формируется либо за счет расплавления только основного металла, либо, более часто, за счет расплавления основного и добавочного (присадочного металла).

В процессе сварочной операции расплавленный металл взаимодействует с окружающей его материальной средой (газами, неметаллическими расплавами — шлаками и пр.) и получает те или иные изменения, связанные с испарением некоторых составляющих при высоких температурах сварочного пространства, образованием различных химических соединений, нерастворимых в металле, и др. В целом эти изменения характерны как для расплавляемого основного металла, находящегося в сварочной ванне, так и для поступающего в ванну добавочного металла. Как правило, поступающий в ванну добавочный металл при основных способах сварки плавлением (электрическая дуговая сварка, особенно плавящимся электродом; электрошлаковая сварка) нагревается до более высоких температур, чем в ванне, и имеет большую контактирующую со средой удельную поверхность (отношение поверхности к объему). Поэтому все процессы взаимодействия с окружающей средой, происходящие через поверхность и интенсифицированные более высокой температурой, приводят, как правило, к большему изменению состава добавочного металла, чем расплавляемого составного. Этот измененный в процессе сварки добавочный металл называется наплавленным металлом.

Рассмотрим формирование состава металла шва на примере дуговой сварки плавящимся электродом.

При автоматической (или полуавтоматической) сварке под флюсом с расплавленным шлаком и газами взаимодействуют и капли электродного металла, и расплавленный основной металл, находящийся в сварочной ванне. В целом состав металла шва, выполненного в один проход, по любому элементу X можно выразить в виде долевого участия основного и электродного металлов, концентраций этого элемента в них и изменений этих концентраций, происходящих при сварке, формулой [1]

[Х]мш1 = φ1{[Х]ом±ΔХом} + (1-φ1){[Х]эп±ΔХэп}, (1.1)

где -φ1 и 1 — φ1 — доля основного и электродного металлов в металле шва;

[Х]мш1; [Х]ом; [Х]эп — концентрация элемента К соответственно в металлах однопроходного шва, основном и электродной проволоки;

ΔХом; ΔХэп — изменения в составах основного и электродного металлов, произошедшие при сварке (знаком плюс показано приращение, например от взаимодействия металла со шлаком, а знаком минус — потери, например от окисления или испарения).

В связи с тем, что изменения, происходящие в основном и электродном металлах, отделить друг от друга не удается, большим распространением пользуется другая формула [2]

[Х[мш1 = φ1[Х]ом + (1 – φ1) [Х]эп ± ΔХ, (1.2)

где ΔХ — обобщенное изменение состава металла (как основного, так и электродного) в процессе сварки.

При этом сумма φ1[Х]ом + (1 – φ1) [Х]эп рассматривается как исходная концентрация элемента X в ванне, получаемой смешиванием не измененных сваркой основного и электродного металлов.

При сварке штучными электродами формирование состава металла шва можно представить в виде смешивания наплавленного металла, состав которого экспериментально может быть определен с достаточной степенью точности, и измененного сваркой расплавленного основного металла. За исключением газов (кислород, азот, водород) для основного металла возможны при сварке только потери элементов, которые можно оценить в относительных величинах коэффициентом усвоения ky. Тогда состав металла шва оценивается формулой

[Х[мш1 = φ1[Х]омky + (1 – φ1) [Х]нм, (1.3)

где [Х]нм — концентрация элемента X в наплавленном металле, получаемая как результат взаимодействия электродного стержня, покрытия и изменений состава металла, вызываемых процессом сварки.

В связи с тем, что основным фактором, вызывающим изменения состава расплавляемого электродного стержня при сварке, является его взаимодействие с электродным покрытием, а их относительные количества (например, относительный вес покрытия к весу стержня) постоянны, [X]нм практически мало зависит от режима сварки и может считаться некоторой постоянной характеристикой электрода определенной марки.

Для ряда элементов, обладающих относительно небольшой химической активностью, в частности мало окисляющихся, и при их относительно малых потерях испарением (при высокой температуре кипения или при степени испарения сопоставимой с основой сплава, образующего металл шва) коэффициент усвоения элемента из основного металла ky может быть приближенно принят равным единице. В связи с тем, что и доля участия основного металла в шве при ручной сварке значительно меньше, чем при

сварке под флюсом, и, как будет показано далее, редко превышает значения 0,25—0,3, то и сама поправка, вводимая ky в абсолютном значении, как правило, невелика. Поэтому для приближенной оценки состава металла швов ею можно пренебречь. Тогда формула (1.3) упрощается

[Х[мш1 = φ1[Х]ом + (1 – φ1) [Х]нм, (1.4)

Расчеты состава металла шва при ручной дуговой сварке штучными электродами по большинству легирующих элементов, при правильно выбранном значении у (по результатам экспериментов или на основании обобщений по ранее выполненным работам) дают весьма удовлетворительное совпадение с результатами анализа металла швов. Это позволяет пользоваться такой схемой оценки формирования металла шва при ручной сварке для ряда практических целей.

Изменения ΔХ при сварке под флюсом по формуле (1.2) не являются столь же стабильными и в значительной степени зависят от режима сварки. Это определяется как изменением относительного количества шлака на единицу расплавляемого металла при изменении режимов сварки, так и изменением характера перехода и взаимодействия металл — флюс при различных напряжениях дуги и плотности тока в электродной проволоке.

Однако в связи с тем, что и при сварке под флюсом основные изменения состава происходят в электродном металле до его поступления в ванну в большей степени, чем в расплавленном основном, приближенно все изменение ΔХ можно отнести к изменению состава электродной проволоки.

Оценим теперь значения величины φ, а следовательно, и (1-φ),).

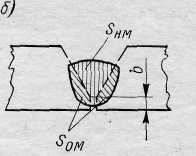

Экспериментально эти величины определяются по макрошлифам швов или наплавок (рис. 1.3). Применительно к наплавкам на поверхность на макрошлифах (рис. 1.3, а) можно провести линию условного раздела расплавленных основного и наплавленного металлов. Тогда величины площадей S0M и SНМ, измеренные, например, планиметром на фотографиях или увеличенных проекциях на экран, могут быть пересчитаны в массы основного и наплавленного металлов в шве. Действительно, если считать, что площади S0M и SHM являются достаточно постоянными по всей длине L шва (наплавленного валика), что может быть уточнено измерениями на нескольких макрошлифах, то массы расплавленного основного металла G0M в шве и наплавленного GHM будут соответственно равны

G0M = L Sом γом; GHM = L Sнм γнм;

Рисунок 1.3 - Определение долей наплавленного и основного металлов в валике наплавки (а) и корневом слое стыкового шва (б)

Если плотности уом и унм достаточно близки друг к другу (принимаем уом = унм) то общая масса металла шва (наплавки) Gмш (GH) будет равна

Gмш = Gом + Gнм = L уом(Sом + Sнм).

Доля основного металла в металле шва

![]() ,

,

а доля наплавленного металла в шве

1-![]()

При заметном различии уом и унм это также может быть учтено расчетом.

Доля основного металла в металле однопроходного шва (одиночного наплавленного валика) зависит от способа сварки, режима сварки (например, при дуговой сварке плавящимся электродом — от Uд, Iсв и Vсв), теплофизических свойств свариваемого металла, формы и размеров разделки кромок под сварку. Для обычных режимов ручной дуговой сварки плавящимся электродом, а также обычных типовых режимов сварки под флюсом малоуглеродистых и низколегированных сталей доля основного металла φ1 в металле шва при отсутствии разделки (согласно рис. 1.3, а) изменяется в следующих пределах: при ручной сварке — от 0,25 до 0,40; при сварке под флюсом — от 0,65 до 0,70.

При других теплофизических свойствах основного металла (и электропроводности металла электродной проволоки, определяющей ее скорость плавления) эти значения могут быть другими. Так, в случае аналогичного выполнения швов (валиков) на аустенитной хромоникелевой стали (типа 1Х18Н9Т) такой же проволокой (электродами) значения1 изменяются: при ручной сварке — от 0,30 до 0,50; при сварке под флюсом — от 0,65 до 0,75.

При сварке шва в разделку, например корня шва (рис. 1.3,6), доля основного металла может быть иной, причем при сварке под флюсом меньше, чем при наплавке на поверхность, а при ручной сварке и ограниченной величине притупления разделки b больше, чем при наплавке на поверхность. Так, при ручной сварке хромоникелевых аустенитных сталей в корневом шве доля основного металла обычно составляет 0,40—0,50.

Сложнее осуществляется расчет состава многослойных наплавок и особенно швов в разделку.

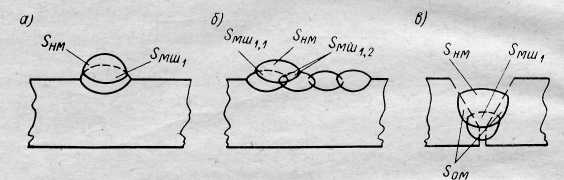

Рассмотрим формирование состава последующих слоев наплавки в простейшем случае — слоя на слой (рис. 1.4, а), считая, что наплавленный металл для второго слоя такой же, как для первого, а в качестве основного металла оказывается металл первого слоя (валика) наплавки.

Рисунок 1.4 - Изменение доли основного металла во втором валике наплавки (а), в валиках по слоям (б) и в слоях стыкового шва (в)

Тогда по формуле (1.4) состав металла шва (валика) второго слоя будет

[Х[мш2 = φ2[Х]мш1 + (1 – φ2) [Х]нм, (1.5)

где φ2 — доля участия металла первого слоя в металле шва (наплавки) второго слоя. Заменяя на [Х]мш1 его значение по формуле (1.4), получим

[Х[мш2 = φ2[Х]ом + (1 – φ2) [Х]нм, (1.6)

Так как φ <1, φ2 < φ, т. е. доля участия основного металла в металле второго слоя наплавки меньше, чем в первом, а доля наплавленного — больше.

Соответственно в n-ном слое состав будет определяться формулой

[Х[мшn = φn[Х]ом + (1 – φn) [Х]нм, (1.7)

Учитывая все отмеченное выше, можно заключить, что средством регулирования химического состава, а следовательно, и свойств металла швов является соответствующий выбор сварочных материалов. При этом влияние режима сварки особенно значительно может проявляться при автоматической и полуавтоматической сварке, сварке плавящимся электродом под флюсом, при электрошлаковой сварке и в меньшей степени при ручной сварке штучными электродами.