- •Введение

- •Раздел 1 фирма в системе национальной экономики

- •Глава 1 хозяйственный комплекс России

- •1.1. Сферы и подразделения национальной экономики

- •1.2. Структурная перестройка экономики

- •Контрольные вопросы

- •Глава 2 фирма (Предприятие) – основа национальной экономики

- •2.1. Фирма как первичное звено рыночной экономики

- •2.2. Предприятие и реформы, проводимые в России

- •2.3. Фирма с точки зрения функционирования внутренней и внешней среды бизнеса

- •Контрольные вопросы

- •Глава 3 Производственная структура предприятия (фирмы)

- •3.1. Фирма и собственность

- •3.2. Организационные типы построения производственной структуры управления

- •3.3. Рабочее место

- •3.4. Пути повышения эффективности производственной структуры фирмы

- •Контрольные вопросы

- •Глава 4 Организационно-правовые и организационно-экономические формы предпринимательской деятельности

- •4.1. Виды и формы предпринимательской деятельности

- •4.2. Коммерческие и некоммерческие организации

- •Контрольные вопросы

- •Глава 5 фирма в сфере рыночного товарообмена

- •5.1. Инициатива, стратегия

- •5.2. Цели, приоритеты, политика

- •5.3. Выполнение целевой установки

- •5.4. Прогнозирование: от цели к прогнозам

- •5.5. Связь исследовательского и нормативного прогнозирования

- •Выпуск продукции (продаж)

- •5.6. Маркетинговые исследования

- •5.7. Выбор сегмента рынка

- •Контрольные вопросы

- •Раздел 2 ресурсы фирмы

- •Глава 6 Основные фонды

- •6.1. Основные фонды как экономическая категория

- •Примерная структура опф в промышленности (в %)

- •6.2. Воспроизводство основных фондов

- •6.3. Оценка основных фондов фирмы

- •6.4. Износ основных фондов фирмы

- •6.5. Эффективность использования основных фондов

- •6.6. Каналы поступления и пути улучшения использования основных средств

- •Контрольные вопросы

- •Глава 7 Оборотные средства

- •7.1. Понятие, состав и структура

- •7.2. Нормирование материальных ресурсов

- •7.3. Показатели и пути улучшения использования оборотных средств

- •7.4. Производственные запасы на предприятии. Системы управления запасами материальных ценностей

- •7.5. Незавершенное производство

- •7.6. Фифо, лифо и другие методы оценки запасов

- •Контрольные вопросы

- •Глава 8 Трудовые ресурсы фирмы и основные системы оплаты труда

- •8.1. Персонал фирмы

- •8.2. Организация труда на фирме

- •8.3. Нормирование труда

- •8.4. Основные системы оплаты труда

- •Контрольные вопросы

- •Глава 9 Финансы фирмы

- •9.1. Финансовые отношения фирм. Функции финансов

- •9.2. Денежные фонды и резервы фирм

- •9.3. Финансовые ресурсы фирмы

- •9.4. Принципы организации финансов

- •9.5. Финансовый механизм фирмы

- •Контрольные вопросы

- •9.6. Себестоимость продукции

- •Контрольные вопросы

- •9.7. Понятие и виды цен

- •Контрольные вопросы

- •9.8. Прибыль как экономический эффект деятельности фирмы

- •9.9. Организация финансирования и кредитования

- •Контрольные вопросы

- •9.10. Общая характеристика налогов, уплачиваемых на предприятии (фирме)

- •Контрольные вопросы

- •9.11. Планирование финансов фирмы

- •Контрольные вопросы

- •Раздел 3 Управление Фирмой и регулирование её деятельности

- •Глава 10 Организация производства: определение оптимального объема выпуска продукции

- •Контрольные вопросы

- •Глава 11 планирование хозяйственной деятельности фирмы (стратегия и тактика)

- •11.1. Функции и задачи планирования

- •11.2. Планирование производства и управление фирмой

- •11.3. Технология планирования

- •11.4. Структура планов фирмы

- •11.5. Отраслевые особенности планирования

- •11.6. Планово-экономические методы реализации стратегии предпринимателя

- •11.7. Долгосрочное и текущее планирование

- •11.8. Внутрипроизводственное планирование

- •11.9. Оперативное и календарное планирование

- •11.10. Планирование производства и сбыта продукции. Формирование портфеля заказов

- •Контрольные вопросы

- •Глава 12 Инвестиции и инновации

- •12.1. Инвестирование в деятельность фирмы

- •12.2. Базовые принципы инвестирования

- •12.3. Методы расчета эффективности инвестиций

- •12.4. Нововведения в деятельности фирмы

- •12.5. Научно-технический прогресс как способ непрерывного совершенствования производства на фирме

- •12.6. Инвестирование нововведений в деятельность фирмы

- •Контрольные вопросы

- •Глава 13 Результаты и анализ деятельности фирмы в условиях рынка

- •13.1. Экономическая эффективность производства на фирме как результат управленческой деятельности

- •13.2. Анализ результатов финансово-хозяйственной деятельности фирмы

- •Контрольные вопросы

- •Глава 14 внешнеэкономическая деятельность фирм

- •Контрольные вопросы

- •ЗаключЕние

- •Литература

- •Оглавление

- •Раздел 3 Управление Фирмой и регулирование её деятельности 197

- •Глава 10 Организация производства: определение оптимального объема выпуска продукции 198

- •Глава 11 планирование хозяйственной деятельности фирмы (стратегия и тактика) 211

- •Глава 12 Инвестиции и инновации 230

- •Глава 13 Результаты и анализ деятельности фирмы в условиях рынка 246

- •Глава 14 внешнеэкономическая деятельность фирм 263

- •Зоя Георгиевна Антонова экономика фирмы

7.4. Производственные запасы на предприятии. Системы управления запасами материальных ценностей

Запасы материально-технических ресурсов – это материально- технические ресурсы, хранящиеся на складе для последующего использования или продажи.

Наличие запасов – обязательное условие обеспечения нормального функционирования производственного предприятия. В самом общем понимании запасы служат для того, чтобы ослабить зависимость между поставщиками и производителями (производственные запасы материально-технических ресурсов), производителями и потребителями (запасы готовой продукции). Наличие запасов у предприятия позволяет ему обеспечивать производство материально-техническими ресурсами оптимальными по размеру партиями.

Производственные запасы с точки зрения аккумулирования средств предприятия являются одной из самых значимых составляющих оборотных фондов предприятия. Они могут состоять из запасов сырья, материалов, комплектующих и т. п. на производственных предприятиях, а также могут быть представлены в виде запасов различных товаров, если эти товары формируются на каком-либо торговом предприятии. В отличие от торговых предприятий запасы готовой продукции на производственных предприятиях формируются для обеспечения функционирования сферы обращения и таким образом относятся к фондам обращения.

На производственных предприятиях основные затраты по формированию запасов связаны с приобретением сырья и материалов. Для большинства предприятий издержки на материалы составляют наиболее важную статью издержек, как правило, они зависят от объемов производства и реализации продукции и относятся к чистым переменным (пропорциональным) издержкам. Вместе с тем более низкие закупочные цены на большие партии материалов могут привести к тому, что издержки будут возрастать медленнее, чем объемы производства, за счет оптовых скидок (дегрессивный тип издержек).

На любом предприятии ведется постоянная работа по планированию обеспечения производства всеми видами материально-технических ресурсов, которая преследует своей целью: сокращение простоев оборудования и рабочей силы; повышение равномерности работ и сокращение непроизводительных расходов; повышение производительности труда; снижение общих издержек производства и повышение эффективности функционирования предприятия.

Планирование потребности предприятия в материальных ресурсах опирается:

на производственную программу, которая должна быть тесно увязана с прогнозируемыми объемами реализации продукции;

нормы и нормативы расхода сырья, материалов, полуфабрикатов, топлива, комплектующих изделий, инструмента;

мероприятия по повышению эффективности производства в части экономии материальных ресурсов;

планы по капитальному строительству на предприятии;

мониторинг цен на все потребляемые виды материальных ресурсов.

Потребность предприятия в материальных ресурсах определяется в натуральном и денежном выражении и предполагает:

определение общей потребности в материалах на производство продукции и хозяйственно-эксплуатационные нужды на плановый период;

определение объемов поставок материальных ресурсов со стороны и суммы затрат на их заготовку, в том числе определение оптимальных объемов поставки ресурсов на предприятие;

установление сроков и источников покрытия потребности в материальных ресурсах;

создание необходимых условий для хранения и поставки материальных ресурсов.

Формирование запасов материальных ресурсов на предприятии опирается на их годовую потребность и жестко увязывается с финансовым планом, так как прирост или уменьшение оборотных средств зависит от изменения запасов материалов и влияет на финансовое состояние предприятия.

Расчет годовой потребности в материальных ресурсах (Пм) по каждому виду ведется исходя из норм расхода данного вида ресурса и объемов выпуска продукции в натуральных измерителях, например килограмм, метр, литр и т. п.:

![]() ,

,

где q – планируемый объем выпуска продукции;

N – норма расхода материала. В стоимостных показателях

![]() ,

,

где р – оптовая цена материала.

Потребность предприятия в запасах материальных ресурсов является составной частью годовой потребности.

Как уже отмечалось в разделе 7.1, в зависимости от назначения производственные запасы можно разделить на текущий и страховой (гарантийный) запасы. Еще раз отметим, как они рассчитываются.

Текущий запас – запас, предназначенный для бесперебойного обеспечения производства в период между двумя очередными поставками. Величину текущего запаса (Зmax) можно определить:

![]() ,

,

где Зпр – производственный запас;

Зпод – подготовительный запас.

Производственный запас – запас, необходимый для нормального осуществления производственного процесса.

Подготовительный запас – запас, необходимый на время подготовки прибывающих на предприятие материалов к производственному потреблению.

Страховой запас – запас, который вводится для удовлетворения непредсказуемого увеличения спроса и предназначен для бесперебойного обеспечения производства материалами при отклонении от принятых интервалов поставки (Зстр)

![]() ,

,

где Псут – среднесуточная потребность в материалах;

t – среднее число дней отклонений от плановой поставки.

В целом величина производственного запаса зависит от нормы запаса, определяемой как среднее значение для планового периода.

Для целей планирования и для осуществления управления производственными запасами выделяют: максимальный запас (Зmax) и средний запас (Зср).

![]() ;

;

![]() .

.

Величина среднего запаса материальных ресурсов используется при определении нормативов оборотных средств предприятия.

Среди всего многообразия систем по управлению запасами можно выделить две основные:

а) система с фиксированным размером заказа;

б) система с фиксированным интервалом времени между заказами.

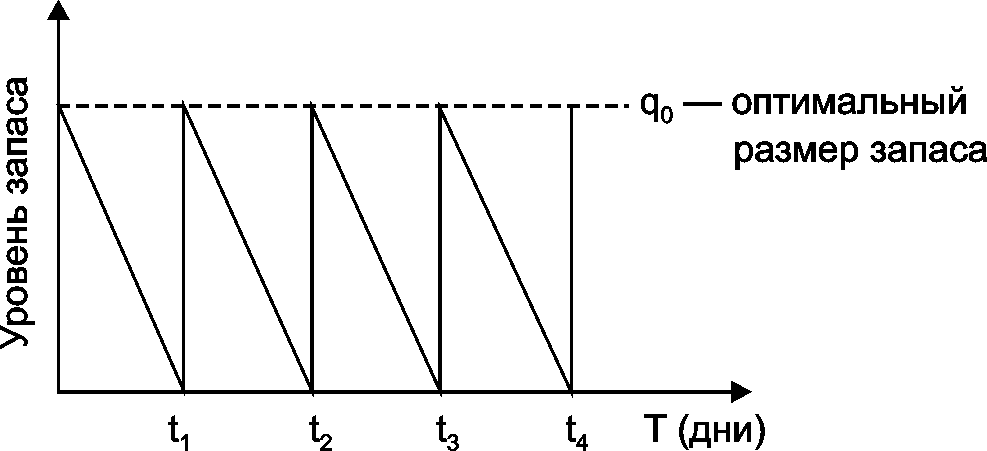

Если соблюдаются идеальные условия потребления и поставок, т. е. мгновенное пополнение запасов (с нулевым временем исполнения заказа) и их потребление с постоянной скоростью, то обе указанные системы абсолютно одинаковы. Управление запасами при идеальных условиях изображено на рис. 7.2.

Рис. 7.2. Управление запасами (идеальные условия): t – интервал времени между очередными поставками материально-технических ресурсов

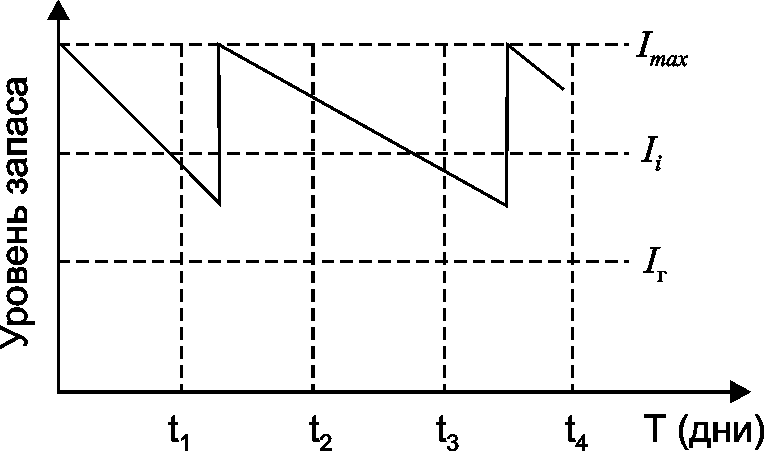

Графическая интерпретация системы управления запасами с фиксированным интервалом между заказами представлена на рис. 7.3.

Данный вариант системы устанавливает некоторую промежуточную величину запаса (Ii) таким образом, что если в контрольной точке t имеющийся запас находится в интервале (Imax – Ii), то заказ не производится.

Рис. 7.3. Управление запасами с фиксированным интервалом времени: Imax – максимальный запас желательный; Ii – максимальный запас в момент заказа; Ir – страховой (гарантийный) запас

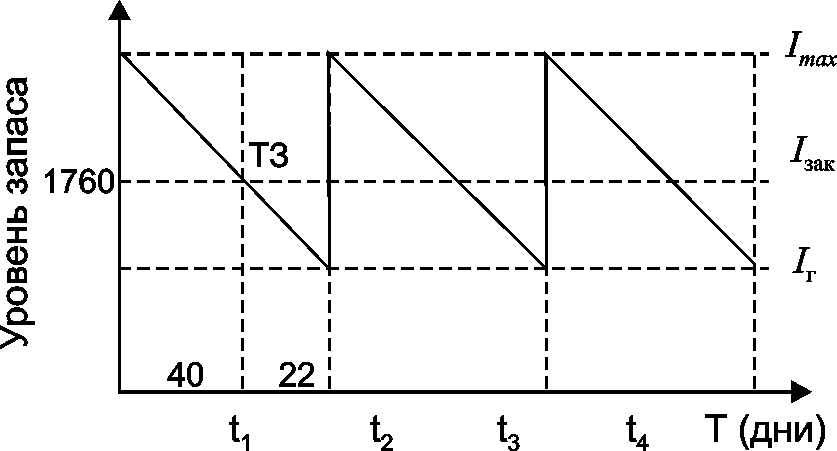

Система управления запасами с фиксированным размером заказа представлена на рис. 7.4.

Рис. 7.4. Управление запасами с фиксированным объемом заказа

Рассмотрим суть данной системы на примере. Предположим, что оптимальный размер закупаемой партии – 5 000 кг какого-либо материала. Годовая потребность в данном материале – 20 000 кг. Время исполнения заказа по поставке – 1 мес. Примем количество рабочих дней в году за 250.

Среднедневная потребность в материале – 20 000 : 250 = 80 кг. Следовательно, 5 000 кг, т. е. вся закупаемая партия материала, будут израсходованы за 5 000: 80 = 62,5 дня. При месячном сроке исполнения заказа (22 рабочих дня) очередной заказ необходимо производить в том случае, если текущий уровень запасов будет превышать гарантийный запас на 80 × 22 = 1 760 кг.

Величина 1760 кг соответствует точке заказа (ТЗ) или пороговому уровню.

Определение оптимальной величины партии закупаемых материальных ресурсов

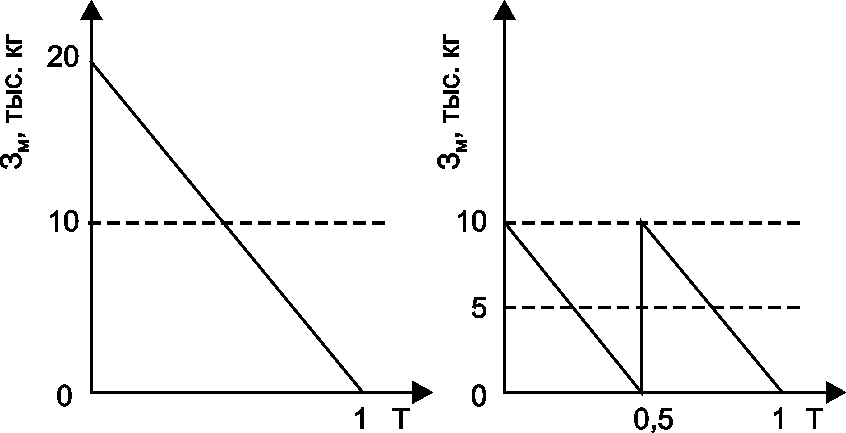

Закупать необходимые материальные ресурсы на плановый период (например, 1 год) можно однократно либо несколькими партиями в течение года. Проиллюстрируем примером (см. рис. 7.5).

Рис. 7.5. Зависимость между величиной закупаемой партии материалов и величиной производственного запаса

Из представленных графиков видно, что чем больше партия закупаемых материалов, тем больше величина среднегодового запаса, что неизбежно влечет за собой и большие издержки, связанные со складированием материалов.

Из анализа поведения среднегодового запаса материалов, показанных на рисунке, представляется более разумным закупать материалы не один раз в год, а более мелкими партиями в течение года. Однако при размещении заказа на поставку материалов, его приемке, контроле исполнения заказа возникают определенные издержки. Сумма подобных издержек по обслуживанию закупок материалов из расчета на одну партию, как правило, величина примерно одинаковая.

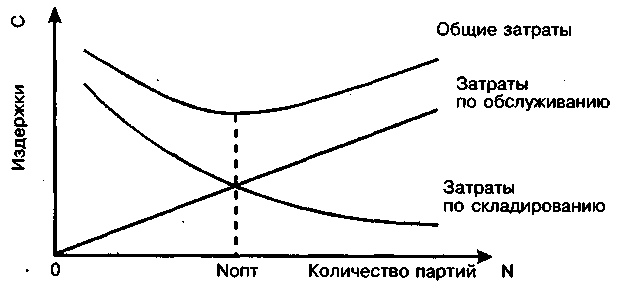

Таким образом, возникает задача: найти величину закупаемой партии и количество партий в плановом периоде при минимизации издержек по складированию и обслуживанию закупаемых материалов.

Пусть для предприятия необходим на текущий плановый период (год) некоторый материальный ресурс в объеме М по цене за единицу ресурса Ц. Предполагаемое количество поставляемых партий ресурса – N.

Издержки по складированию материальных ресурсов (I ) исчисляются в процентах от величины среднегодового запаса материальных ресурсов.

Издержки по обслуживанию закупаемой партии материального ресурса – On.

Если годовая потребность в ресурсе удовлетворяется за счет одной поставки, то среднегодовое наличие ресурса на складе М/2 (М – на начало года и 0 на конец года). При двух поставках ресурса в течение года среднегодовой запас на складе данного ресурса – M/4(М/2 – на начало года и 0 на конец года), т. е. при N поставках среднегодовое значение материального ресурса на складе – M/2N.

Годовые затраты по складированию материальных ресурсов при N поставках:

![]() .

.

Затраты по обслуживанию N поставок – N Оп.

Общие затраты (См) при N поставках материального ресурса:

![]() .

.

Оптимальное количество партий можно найти, продифференцировав функцию совокупных издержек См по N:

![]() .

.

При

оптимальном значении

![]() получим:

получим:

![]() ;

;

![]() ,

,

отсюда

![]() .

.

На рис. 7.6 дана графическая интерпретация расчета оптимального количества закупаемых партий материального ресурса.

Величина оптимальной закупаемой партии материального ресурса (Q) определяется по формуле:

![]() .

.

Рис. 7.6. Оптимальное количество закупаемых партий

Пример. Определить оптимальную величину партии закупаемых товаров, если необходимо закупить 20000 кг сырья А, цена за 1 кг – 10 рублей, издержки по складированию составляют 20 % от стоимости среднегодового производственного запаса, а издержки по обслуживанию закупок – 1250 рублей на каждую партию. Все решения сведем в табл. 7.4.

Таблица 7.4

Определение оптимальной величины закупаемой партии сырья

Количество закупаемых партий в год |

1 |

2 |

3 |

4 |

5 |

Величина партии, кг Среднегодовой запас, кг Стоимость среднегодового запаса, руб. |

20000 10000

100000 |

10000 5000

50000 |

6667 3333

33330 |

5000 2500

25000 |

4000 2000

20000 |

Издержки по складированию, руб. г. Издержки по обслуживанию закупок, руб. г. |

20000

1250 |

10000

2500 |

6667

3750 |

5000

5000 |

4000

6250 |

Издержки по складированию и обслуживанию закупок (всего), руб. г. |

21250 |

12500 |

10417 |

10000 |

10250 |

Величина оптимальной партии будет определяться минимумом суммы издержек по обслуживанию закупок и складированию. В нашем примере эта сумма соответствует 10 000 руб. и четырём партиям товара при величине партии 5 000 кг.