- •Виды повреждения деталей

- •1.Механические.

- •2.Химико-тепловые

- •3.Механическое изнашивание.

- •Виды и причины износа

- •2. Виды технических состояний. События при эксплуатации полиграфических машин.

- •Примерный состав работ по то

- •Состав работ при ремонте

- •4.Документация системы технического обслуживания и ремонта полиграфических машин.

- •Гост 2.601-95

- •Гост 2.602-95

- •5.Единичные и комплексные показатели качества полиграфических машин, их связь с качеством то и ремонта.

- •Основные группы показателей

- •Единичные показатели качества

- •Комплексные показатели качества

- •6.Жизненный цикл полиграфических машин. Основные свойства, реализуемые на каждой стадии. Обеспечение качества в ходе жизненного цикла.

- •7.Заключительные операции ремонта.

- •8.Классификация отказов. Виды отказов по способу обнаружения. Отказы по причинам возникновения. «Цена» отказов. Классификация отказов

- •Обнаружение отказов

- •Причины возникновения

- •Цена отказа

- •10.Методы то и ремонта Методы то

- •Методы ремонта

- •16. Разработка технических требований на дефектацию и ремонт. Подготовка к дефектации и ремонту. Дефектация машины в целом, её составных частей и деталей.

- •17. Разработка технологии сборки и разборки полиграфических машин при капитальном ремонте.

- •18. Способы ремонта без изменения размера деталей.

- •Способы ремонта с восстановлением номинального размера деталей.

- •Сварка и наплавка

- •Напыление

- •Гальваническое и химическое наращивание

- •Пластическое деформирование

- •Механическая обработка

- •Способы ремонта с изменением номинального размера деталей.

- •Стратегии ремонта полиграфических машин: виды, характеристики, области применения, достоинства, недостатки.

- •Структура и состав служб технического обслуживания и ремонта на полиграфических предприятиях с разным суммарным объемом работ по ремонту. Функциональные обязанности основных должностных лиц.

- •Техника безопасности и охрана труда в ремонтном производстве.

- •Техника безопасности при выполнении работ по восстановлению деталей полиграфических машин.

- •Техника безопасности при выполнении работ по то и ремонту.

- •Типовые операции технологического обслуживания (ТеО), технического обслуживания (то) и ремонта.

- •Типовые технологические процессы ремонта деталей полиграфических машин.

- •- Сварка и наплавка

- •- Напыление

- •- Пластическое деформирование

- •Три стадии жизненного цикла полиграфических машин. Роль каждой стадии. Взаимосвязь свойств, реализуемых на каждой стадии.

- •Управляющие качеством полиграфических машин воздействия. Их роль.

Методы ремонта

Поэтапный

Поэтапно-блочный

Стендовый (тупиковый)

Поточный(постовой)

Индивидуальный

Бригадный

Обезличенный (узловой,агрегатный)

Необезличенный

Поэтапный метод – выполняются плановые ремонты.Работы расчленяются на отдельные части и выполняются поэтапно,обычно одновременно с ТО.

Поэтапно-блочный метод – разбивка на части всего объема работ более привязана к системам или зонам конструкции изделий.ремонт выполняется поэтапно параллельно с ТО.

Стендовый (тупиковый) – весь комплекс операций ремонта выполняется на одном рабочем месте-стенде.

Поточный (постовой) – операции ремонта выполняются последовательно на нескольких рабочих местах(постах) с перемещением изделия.

Обезличенный метод – все детали ,исключая базовые,и детали ,которые можно заменять только комплектно,после ремонта устанавливаются на любом однотипном изделии.

Узловой и агрегатный методы.Развитие обезличенного метода.При выполнении ремонта изделия заменяются не отдельные детали,а целиком узлы,сборочные единицы или системы изделия на новые или отремонтированные заранее.

Необезличенный метод – после восстановления детали и узлы устанавливаются на то же изделие , с которого были сняты.

16. Разработка технических требований на дефектацию и ремонт. Подготовка к дефектации и ремонту. Дефектация машины в целом, её составных частей и деталей.

Технические условия (требования) разрабатываются для деталей применительно к каждому дефекту. ТУ могут быть выполнены в виде одного документа – ТТ (ТУ) на дефекацию и ремонт, в этом случае они должны содержать и критерии работоспособного состояния , и условия применения того или иного способа ремонта, и критерии предельного состояния. В ином случае должны быть разработаны два и более аналогичных документа, в соответствии с которыми в зависимости от ТС может быть применен конкретный способ восстановления исправного (работоспособного) состояния.

При разработке ТТ (ТУ) на ремонт может быть приведен конкретный способ восстановления с указанием дополнительных условий его выбора.

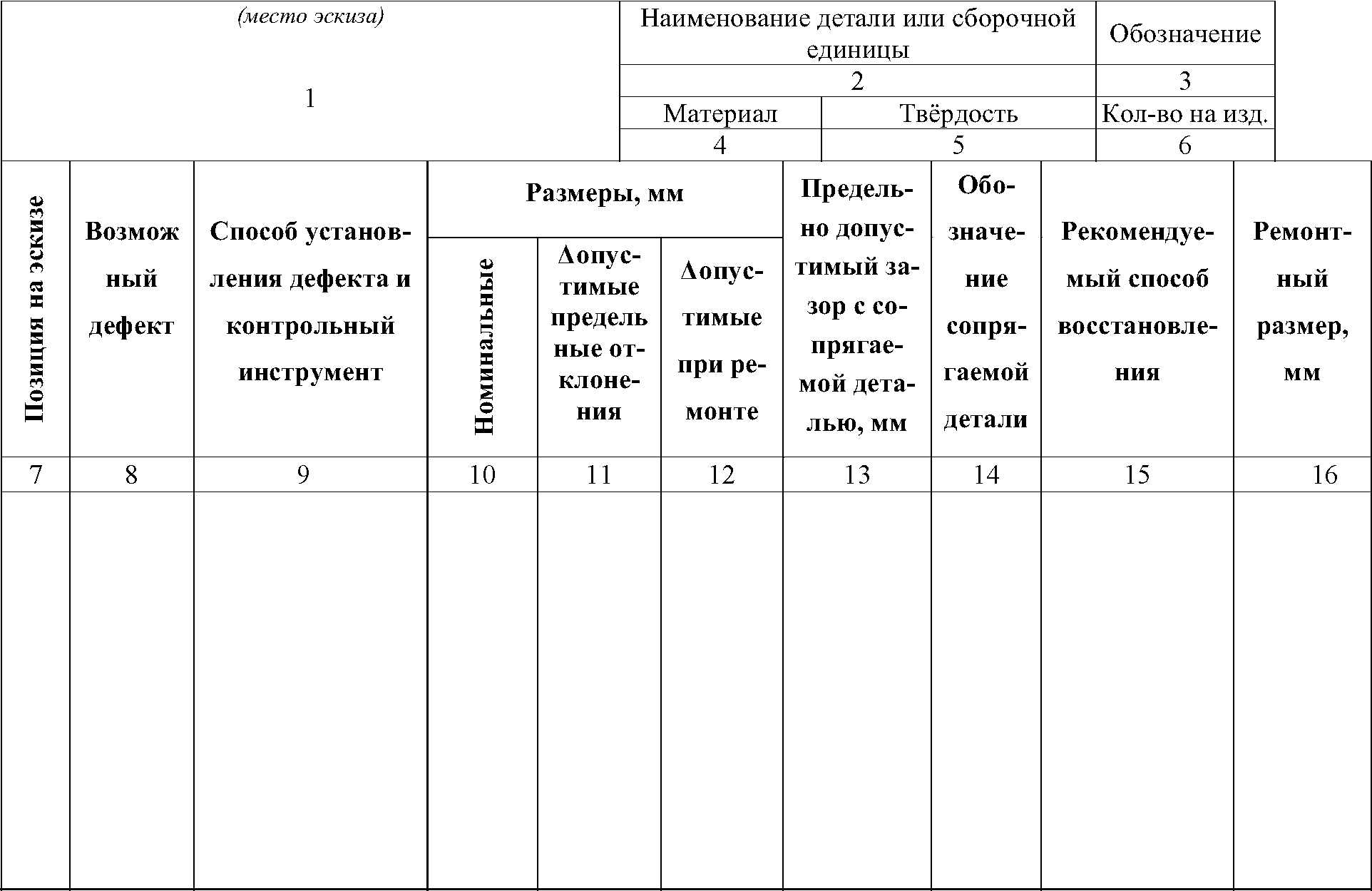

На первом этапе заполняется карта технических требований на дефектацию и ремонт. На рисунке приведена форма этой таблицы. Графа (1) содержит эскиз детали, на котором обозначены поверхности, износ которых возможен в ходе эксплуатации. В поле (2) заносят наименование, а в поле (3) - обозначение детали. Поля (4) и (5) характеризуют марку материала детали с указанием стандарта и его твёрдость. В графе (6) записывают количество таких деталей в изделии. Затем расшифровывают эскиз, выполненный в поле (1). В колонке (7) перечисляют номера поверхностей детали, где в ходе анализа рабочего и (или) сборочных чертежей были установлены возможные дефекты. Номенклатура возможных дефектов поверхностей детали записывается в колонке (8).

Для каждого из дефектов этих поверхностей в графе (9) обозначается способ установления возможного дефекта и измерительный инструмент,который подбирают с учётом требуемой точности измерений. В графах (10) и (11) пишут номинальный размер и допустимые предельные отклонения размера в мм. В графе (12) записывают допустимые значение размера поверхности при ремонте ЛДОПр. По сути дела эти графы и есть отражение разработки технических требований на дефекацию и ремонт. Графы (13) и (14) карты технических требований на дефектацию и ремонт содержат информацию, получаемую со сборочного чертежа. Если задание на курсовой проект не содержит сборочных чертежей, то эти графы не заполняются. В графе (16) помещают данные о ремонтном размере поверхности. Особенно важна эта информация при выбранном способе восстановления изношенной поверхности переводом в очередной ремонтный размер. В графе (15) записывается выбранный способ восстановления поверхности. Так как эта карта разрабатывается на стадии технологической подготовки ремонта, то есть до разборки машины и можно только предположить характер и величину износа, то в этой графе (15) пишется скорее не способ, а метод восстановления.

Рис. 5.2. Оформление

прямоуголъников технологических

схем сборки (разборки)

По проявлению, или, применительно к технологическому процессу дефектации, по технологии обнаружения дефекты делятся на явные и скрытые.

Явные дефекты определяют прямыми методами: органолептическим (с помощью органов чувств) и с применением стандартного и специального мерительного инструмента. Скрытые дефекты определяют косвенными методами с применением специального оборудования. Это так называемые методы неразрушающего контроля (дефектоскопии).

Как правило, в ходе эксплуатации детали возникает несколько дефектов. Поэтому рекомендуемый порядок (технология дефектации) их обнаружения следующий:

в

изуальным

осмотром или с лупой, проверкой на ощупь

определяют наличие макротрещин, забоин,

рисок, обломов, вмятин, задиров, коррозии,

накипи;

изуальным

осмотром или с лупой, проверкой на ощупь

определяют наличие макротрещин, забоин,

рисок, обломов, вмятин, задиров, коррозии,

накипи;используя универсальный и специальный мерительный инструмент, контролируют геометрические параметры деталей;

применение методов дефектоскопии.