- •1.Назначение, схема и работа механических трансмиссий.

- •2. Тормозная система автомобиля с гидроприводом, ее назначение, схема и работа.

- •3. Назначение, схема, устройство, принцип действия тормозной системы автомобиля с пневмоприводом.

- •4. Назначение, схемы, устройство и работа 2-х и 3-х вальных кпп

- •5 . Рулевое управление

- •6. Назначение, схема, устройство, работа и внешняя характеристика гидротрансформатора

- •1. Система центрального впрыска топлива

- •2. Система распределенного впрыска

- •9.Назначение, классификация, схема, устройство и работа подвески автомобиля.

- •10.Схема, устройство и работа оборудования автомобилей-цементовозов.

- •12.Динамичность автомобиля, и ее показатели

- •13.Показатели топливной экономичности автомобилей, методы их определения и влияние эксплуатационных факторов на топливную экономичность автомобиля.

- •14.Показатели оценки тормозных свойств. Тормозная диаграмма.

- •15.Определение работы буксования сцепления.

- •16.Методы выбора передаточных чисел трансмиссии автомобиля.

- •17.Внешняя скоростная характеристика двс

- •17. Характеристики автомобильных двигателей: скоростная и нагрузочная

- •18. Индикаторные диаграммы действительных циклов четырехтактных двигателей.

- •19.Экологические показатели двс и пути их улучшения.

- •20.Влияние углов опережения зажигания и впрыска топлива на эксплуатационные показатели работы двигателя.

- •21.Классификация двигателей внутреннего сгорания и тенденции их совершенствования.

- •1) По способу осуществления газообмена:

- •2) По способу наполнения рабочего цилиндра:

- •3) По способу смесеобразования:

- •26.Газообразное топливо. Его марктровка, свойства и правила безопасности при использовании.

- •27.Ассортимент пластичных смазок и область их применения.

- •28.Документация на транспортное средство и груз при международных перевозках.

- •29.Организация международных автомобильных перевозок по Конвенции мдп (carnet tir).

- •30. Классификация автобусных маршрутов и их основные показатели

- •31.Производительность автомобиля и влияние на нее технико-эксплуатационных показателей.

- •32.Требования к автотранспортным средствам, применяемым в международном сообщении.

- •33.Требования правил дорожного движения к техническому состоянию автомобилей.

- •34. Автомобильные датчики частоты вращения

- •35. Электронные системы управления двигателем и трансмиссией.

- •36.Система бортового диагностирования двигателя внутреннего сгорания.

- •36.Микропроцессорные системы диагностирования.

- •37.Назначение, устройство, и работа системы освещения и сигнализации.

- •Общие недостатки головного освещения

- •Звуковая сигнализация

- •38.Назначение, устройство, и работа аккумуляторной батареи.

- •39.Методы и средства диагностирования аккумуляторных батарей.

- •40.Принцип действия систем зажигания, их работа и особенности.

- •Контактная система зажигания.

- •Бесконтактная система зажигания

- •Микропроцессорная система зажигания

- •41.Принцип действия стендов для диагностирования автомобилей по тягово-экономическим показателям.

- •42. Организация производства работ по то для подвижного состава атп

- •43. Организация производства работ по тр автомобилей атп

- •45. Основные этапы технологического проектирования предприятия автомобильного транспорта

- •46. Расчет годовой производственной программы по то и годовых объемов работ по то и тр автомобилей при проектировании пас.

- •47. Назначение и классификация пас. Перечень основных видов работ для проектируемых пас

- •48. Схема технологического процесса То и р автомобилей, поступающих на городские пас.

- •49. Выбор и обоснование имходных данных при определении мощности городских и дорожных пас

- •50. Классификация и назначение постов и автомобиле - мест на стоа.

- •51. Рассчет поточных линий ео, постов то, тр для проектируемых предприятий автомобильного транспорта

- •52. Классификация площадей пас по назначению и порядок их определения

- •53.Состав помещений пас и требования к их взаимному расположению

- •54 Требования к генеральному плану проектируемого пас. Требования к размещению зданий и сооружений на проектируемом предприятии

- •55. Основные показатели генерального плана проектируемого пас. Определение площади земельного участка

- •56 Последовательность разработки технологической планировки производственного корпуса проектируемого предприятия автомобильного транспорта

- •Основные требования к планировочным решениям производственных подразделений пат

- •58. Классицикация технологического оборудования , используемого на предприятии автотранспорта.

- •59 . Определение потребности в технологическом оборудовании при проектировании производственных подразделений пат

- •60 Порядок определение уровня и степени механизации труда в производственных процессов то и тр пат.

- •61 Порядок определения показателей технико-экономической оценки принятых проектных решений атп.

- •62. Порядок определения показателей тэо принятых проектных решений пас

- •63. Мероприятия по защите окружающей среды в проектах атп и пас

- •64. Классификация азс, требования к планировочным решениям

- •65.Надежность дорожно-транспортных средств и ее свойства.

- •66.Причины изменения технического состояния и факторы, способствующие этому изменению.

- •67.Изнашивание, его виды и характеристика.

- •70.Виды диагностики. Д-1, д-2, Дтр .Организация работы постов диагностирования. Охрана труда при выполнении работы.

- •71.Диагностирование автомобилей по показателям эффективности тормозных систем автомобиля: методы, оборудование, технология, охрана труда.

- •72.Методы и средства диагностирования рулевого управления.

- •73.Диагностирование углов установки управляемых колес легковых автомобилей. Нормативы. Охрана труда при выполнении работы.

- •74.Назначение и методы проведения тр. Характеристики методов. Схема выполнения тр агрегатов в атп.

- •75.Прямое и косвенное влияние автомобильного транспорта на окружающую среду.

- •1 Прямое

- •Косвенное

- •76.Воздействие токсичных компонентов ог на живые организмы и растительный мир.

- •77.Нормативные документы на токсичность ог бензиновых двигателей, методы проверки, используемое оборудование.

- •Требования к измерениям

- •2. Последовательность измерений

- •78.Нормативные документы на токсичность ог дизельных двигателей, методы проверки, используемое оборудование.

- •79 Требования охраны труда при выполнении работ в зоне текущего ремонта атп.

- •80.Способы и методы очистки воды от загрязнений. Нормативные параметры и их значения.

- •Механический способ очистки воды после мойки

- •Химичекий способ очистки воды

- •Биологический способ очистки воды

- •Электростатический способ очистки воды

- •81.Технология подготовки и покраски кузова. Охрана труда при выполнении работы

- •82.Антикоррозийная обработка кузова. Охрана труда при выполнении работы.

- •Защитные материалы

- •Способы антикоррозионной обработки

- •83.Ресурсосбережение на ат

- •84.Мойка и очистка деталей при ремонте. Применяемое оборудование и технология выполнения мойки.

- •4 Кислотные растворы

- •85.Виды заготовок, требования к заготовкам деталей, методы их получения.

- •86.Методы восстановления деталей гальваническим покрытием, их сущность, характеристика. Охрана труда.

- •87.Восстановление деталей наплавкой, характеристики процесса. Правила охраны труда.

- •88.Восстановление деталей обработкой под ремонтный размер. Методика определения значения и числа ремонтных размеров.

- •89.Восстановление деталей пластической деформацией. Классификация видов восстановления. Применяемое оборудование и оснастка.

- •Вопрос 1. Классификация способов

- •90.Определение припусков на обработку поверхностей деталей. Факторы, влияющие на величину припуска. Коэффициент использования металла.

- •76.Электронные системы управления впрыском топлива.

- •77. Оформление документации при поступлении и выпуске автомобилей на пас

- •80.Функциональная схема и организация производства то и тр на предприятиях автосервиса.

89.Восстановление деталей пластической деформацией. Классификация видов восстановления. Применяемое оборудование и оснастка.

Ремонт деталей способом пластической деформации

Вопрос 1. Классификация способов

Процесс пластической деформации основан на пластичности и способности металлов и сплавов изменять под действием нагрузки геометрическую форму без нарушения целостности.

Различают холодное и горячее пластическое деформирование.

Холодное – обработка давлением при температуре ниже температуры процесса рекристаллизации, вызывает упрочнение или наклеп.

Горячее – обработка давлением при температуре выше температуры рекристаллизации.

Восстановление размеров изношенных поверхностей происходит перемещением части материала.

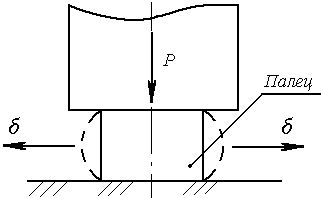

Осадка – направление действия внешней силы перпендикулярно к направлению деформации. Применяют для восстановления наружного диаметра сплошных деталей и внутреннего диаметра полых деталей.

Осадка пальца

Р аздача

– увеличение наружных размеров полых

деталей в результате увеличения их

внутренних размеров.

аздача

– увеличение наружных размеров полых

деталей в результате увеличения их

внутренних размеров.

Направление прикладываемой внешней силы совпадает с направлением деформации.

Обжатие. Для восстановления внутренних размеров полых деталей в результате уменьшения наружных размеров.

Направление силы совпадает с направлением деформации.

Вдавливание.

При вдавливании происходит осадка и раздача.

Восстановление шлицев вдавливанием

Восстановление геометрической формы детали.

Восстановление геометрических форм проводят правкой:

- статическим изгибом;

- ударом;

- термической правкой.

Правка ударом (выравнивание плоскостей кузовных деталей).

Выполняют молотками от 100 гр. до 500 гр.

Преимущества:

- точность выправленной поверхности и устойчивое сохранение форм.

Термическая правка.

Металл нагревают до 600…700º С в местах неровностей и при остывании под действием сил сжатия деталь выпрямляется.

Восстановление механических характеристик материала деталей.

Проводится для пружин, рессор, коленчатых валов, а также деталей после наплавки.

Наибольшее распространение получили: дробеструйная обработка, обкатка шариками или роликами.

90.Определение припусков на обработку поверхностей деталей. Факторы, влияющие на величину припуска. Коэффициент использования металла.

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности.

Операционный припуск – припуск, удаляемый при выполнение одной технологической операции.

Промежуточный припуск – припуск, удаляемый при выполнений одного технологического перехода.

Общий припуск – припуск, удаляемый для чертежных размеров, определяется разностью размеров исходной заготовки и детали.

Допуск на припуск – разность между наибольшим и наименьшим значениями припуска.

Увеличение припуска ведет к увеличению расхода материала и энергии. Уменьшение припуска может привести к браку при обработке.

1. опытно-статистический метод.

Припуск устанавливается по стандартам и таблицам, составленным на основе обобщения и систематизации данных передовых предприятий. Припуски даны в зависимости от массы, габаритных размеров деталей, заданных точности и шероховатости обрабатываемой поверхности. Недостаток в том, что припуски назначены независимо от тех. процесса обработки детали, без учета конкретных условий его выполнения. Как правило, припуски завышены, так как рассчитаны на неблагоприятные условия, при которых припуск должен быть наибольшим во избежание брака. Это приводит к увеличению расхода материала и трудоемкости изготовления.

2. расчетно-аналитический метод.

По этому методу рассчитывается минимальный припуск на обработку на основе анализа факторов, влияющих на формирование припуска. Припуск должен обеспечивать устранение погрешностей установки деталей, которые остались на предшествующем переходе.

При расчете минимального припуска zmin учитывается:

- шероховатость поверхности и дефекты поверхностного слоя, сформированные на предшествующем переходе, должны быть удалены на выполняемом,

- глубина дефектной части, т. к. необходимо оставить наклепанный поверхностный слой, более износостойкий, чем нижележащие,

- отклонение формы поверхности отдельно не учитывают, т. к. отклонения (овальность, бочкообразность, выпуклость и т. д.) не должны превышать допуска на размер,

-

пространственное отклонение

(кривизна, коробление, увод оси отверстий

и т. д.),

(кривизна, коробление, увод оси отверстий

и т. д.),

-

погрешность установки

.

.

.

.

Иногда некоторые составляющие формул могут быть исключены:

1) при механической обработке из серого и ковкого чугуна слагаемое h учитывается только при выполнении первого перехода, т. к. резание не приводит к существенным изменениям поверхностного слоя,

2)

при обработке цилиндрических поверхностей

в центрах при бесцентровом шлифовании

погрешность установки может быть принята

равной нулю ( ),

),

3)

обработка отверстий плавающей разверткой

и протягиванием – также отсутствует

,

,

4) когда обработка предполагает лишь уменьшение параметров шероховатости (полирование, суперфиниширование), тогда минимальный припуск определяют по формуле:

,

,

если при этом учитывается погрешность установки, тогда:

,

,

Ti – допуск на выполняемый размер.

Коэффициент использования металла в машиностроении невысокий и в среднем равен 0,75, в крупносерийном и массовом производстве 0,85, в единичном 0,5…0,6. В связи с этим разрабатывают малоотходные или безотходные технологии:

1) специальные точные виды литья: в оболочковые формы, по выплавляемым моделям и в металлические модели (коэффициент использования повышается до 0,8…0,85), литье под давлением,

2) обработка металлов давлением: различные способы прокатки, горячая объемная штамповка и ее разновидности (плоскостная, объемная и комбинированная),

3) калибрование,

4) листовая штамповка,

5) порошковая металлургия повышает производительность в 10 раз, отходы сокращаются от 1 до 5%.

6) сварка для получения комбинированных заготовок, замена литых деталей свариваемыми дает экономию до 30% металла.