- •1.Назначение, схема и работа механических трансмиссий.

- •2. Тормозная система автомобиля с гидроприводом, ее назначение, схема и работа.

- •3. Назначение, схема, устройство, принцип действия тормозной системы автомобиля с пневмоприводом.

- •4. Назначение, схемы, устройство и работа 2-х и 3-х вальных кпп

- •5 . Рулевое управление

- •6. Назначение, схема, устройство, работа и внешняя характеристика гидротрансформатора

- •1. Система центрального впрыска топлива

- •2. Система распределенного впрыска

- •9.Назначение, классификация, схема, устройство и работа подвески автомобиля.

- •10.Схема, устройство и работа оборудования автомобилей-цементовозов.

- •12.Динамичность автомобиля, и ее показатели

- •13.Показатели топливной экономичности автомобилей, методы их определения и влияние эксплуатационных факторов на топливную экономичность автомобиля.

- •14.Показатели оценки тормозных свойств. Тормозная диаграмма.

- •15.Определение работы буксования сцепления.

- •16.Методы выбора передаточных чисел трансмиссии автомобиля.

- •17.Внешняя скоростная характеристика двс

- •17. Характеристики автомобильных двигателей: скоростная и нагрузочная

- •18. Индикаторные диаграммы действительных циклов четырехтактных двигателей.

- •19.Экологические показатели двс и пути их улучшения.

- •20.Влияние углов опережения зажигания и впрыска топлива на эксплуатационные показатели работы двигателя.

- •21.Классификация двигателей внутреннего сгорания и тенденции их совершенствования.

- •1) По способу осуществления газообмена:

- •2) По способу наполнения рабочего цилиндра:

- •3) По способу смесеобразования:

- •26.Газообразное топливо. Его марктровка, свойства и правила безопасности при использовании.

- •27.Ассортимент пластичных смазок и область их применения.

- •28.Документация на транспортное средство и груз при международных перевозках.

- •29.Организация международных автомобильных перевозок по Конвенции мдп (carnet tir).

- •30. Классификация автобусных маршрутов и их основные показатели

- •31.Производительность автомобиля и влияние на нее технико-эксплуатационных показателей.

- •32.Требования к автотранспортным средствам, применяемым в международном сообщении.

- •33.Требования правил дорожного движения к техническому состоянию автомобилей.

- •34. Автомобильные датчики частоты вращения

- •35. Электронные системы управления двигателем и трансмиссией.

- •36.Система бортового диагностирования двигателя внутреннего сгорания.

- •36.Микропроцессорные системы диагностирования.

- •37.Назначение, устройство, и работа системы освещения и сигнализации.

- •Общие недостатки головного освещения

- •Звуковая сигнализация

- •38.Назначение, устройство, и работа аккумуляторной батареи.

- •39.Методы и средства диагностирования аккумуляторных батарей.

- •40.Принцип действия систем зажигания, их работа и особенности.

- •Контактная система зажигания.

- •Бесконтактная система зажигания

- •Микропроцессорная система зажигания

- •41.Принцип действия стендов для диагностирования автомобилей по тягово-экономическим показателям.

- •42. Организация производства работ по то для подвижного состава атп

- •43. Организация производства работ по тр автомобилей атп

- •45. Основные этапы технологического проектирования предприятия автомобильного транспорта

- •46. Расчет годовой производственной программы по то и годовых объемов работ по то и тр автомобилей при проектировании пас.

- •47. Назначение и классификация пас. Перечень основных видов работ для проектируемых пас

- •48. Схема технологического процесса То и р автомобилей, поступающих на городские пас.

- •49. Выбор и обоснование имходных данных при определении мощности городских и дорожных пас

- •50. Классификация и назначение постов и автомобиле - мест на стоа.

- •51. Рассчет поточных линий ео, постов то, тр для проектируемых предприятий автомобильного транспорта

- •52. Классификация площадей пас по назначению и порядок их определения

- •53.Состав помещений пас и требования к их взаимному расположению

- •54 Требования к генеральному плану проектируемого пас. Требования к размещению зданий и сооружений на проектируемом предприятии

- •55. Основные показатели генерального плана проектируемого пас. Определение площади земельного участка

- •56 Последовательность разработки технологической планировки производственного корпуса проектируемого предприятия автомобильного транспорта

- •Основные требования к планировочным решениям производственных подразделений пат

- •58. Классицикация технологического оборудования , используемого на предприятии автотранспорта.

- •59 . Определение потребности в технологическом оборудовании при проектировании производственных подразделений пат

- •60 Порядок определение уровня и степени механизации труда в производственных процессов то и тр пат.

- •61 Порядок определения показателей технико-экономической оценки принятых проектных решений атп.

- •62. Порядок определения показателей тэо принятых проектных решений пас

- •63. Мероприятия по защите окружающей среды в проектах атп и пас

- •64. Классификация азс, требования к планировочным решениям

- •65.Надежность дорожно-транспортных средств и ее свойства.

- •66.Причины изменения технического состояния и факторы, способствующие этому изменению.

- •67.Изнашивание, его виды и характеристика.

- •70.Виды диагностики. Д-1, д-2, Дтр .Организация работы постов диагностирования. Охрана труда при выполнении работы.

- •71.Диагностирование автомобилей по показателям эффективности тормозных систем автомобиля: методы, оборудование, технология, охрана труда.

- •72.Методы и средства диагностирования рулевого управления.

- •73.Диагностирование углов установки управляемых колес легковых автомобилей. Нормативы. Охрана труда при выполнении работы.

- •74.Назначение и методы проведения тр. Характеристики методов. Схема выполнения тр агрегатов в атп.

- •75.Прямое и косвенное влияние автомобильного транспорта на окружающую среду.

- •1 Прямое

- •Косвенное

- •76.Воздействие токсичных компонентов ог на живые организмы и растительный мир.

- •77.Нормативные документы на токсичность ог бензиновых двигателей, методы проверки, используемое оборудование.

- •Требования к измерениям

- •2. Последовательность измерений

- •78.Нормативные документы на токсичность ог дизельных двигателей, методы проверки, используемое оборудование.

- •79 Требования охраны труда при выполнении работ в зоне текущего ремонта атп.

- •80.Способы и методы очистки воды от загрязнений. Нормативные параметры и их значения.

- •Механический способ очистки воды после мойки

- •Химичекий способ очистки воды

- •Биологический способ очистки воды

- •Электростатический способ очистки воды

- •81.Технология подготовки и покраски кузова. Охрана труда при выполнении работы

- •82.Антикоррозийная обработка кузова. Охрана труда при выполнении работы.

- •Защитные материалы

- •Способы антикоррозионной обработки

- •83.Ресурсосбережение на ат

- •84.Мойка и очистка деталей при ремонте. Применяемое оборудование и технология выполнения мойки.

- •4 Кислотные растворы

- •85.Виды заготовок, требования к заготовкам деталей, методы их получения.

- •86.Методы восстановления деталей гальваническим покрытием, их сущность, характеристика. Охрана труда.

- •87.Восстановление деталей наплавкой, характеристики процесса. Правила охраны труда.

- •88.Восстановление деталей обработкой под ремонтный размер. Методика определения значения и числа ремонтных размеров.

- •89.Восстановление деталей пластической деформацией. Классификация видов восстановления. Применяемое оборудование и оснастка.

- •Вопрос 1. Классификация способов

- •90.Определение припусков на обработку поверхностей деталей. Факторы, влияющие на величину припуска. Коэффициент использования металла.

- •76.Электронные системы управления впрыском топлива.

- •77. Оформление документации при поступлении и выпуске автомобилей на пас

- •80.Функциональная схема и организация производства то и тр на предприятиях автосервиса.

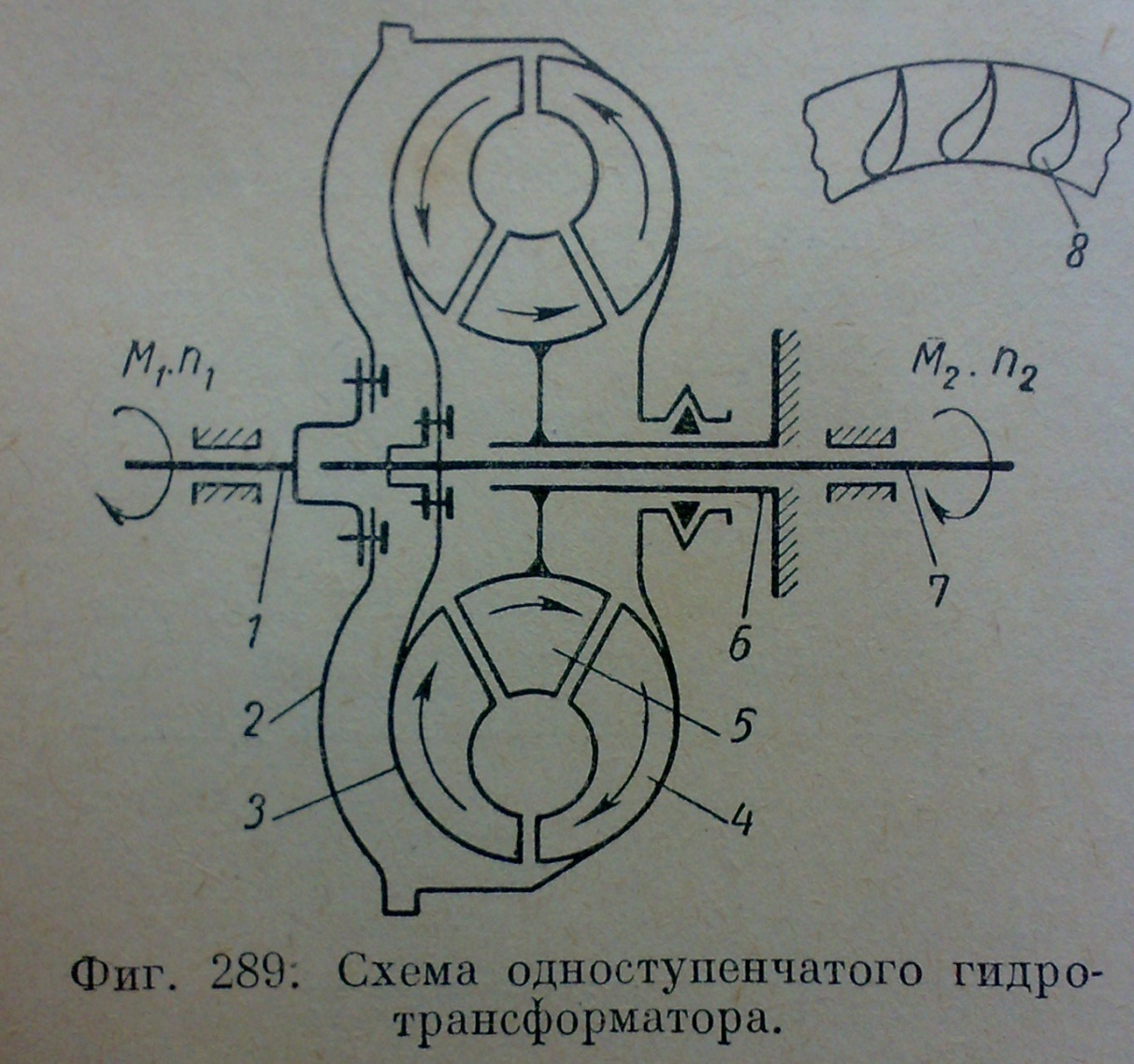

6. Назначение, схема, устройство, работа и внешняя характеристика гидротрансформатора

Гидротрансформатор представляет собой гидравлический механизм, включаемый между ДВС и механической силовой передачей автомобиля и обеспечивающий автоматическое изменение передаваемого от ДВС крутящего момента, в соответствии с изменением нагрузки на ведомом валу.

В простейшем гидротрансформаторе имеются три рабочие колеса с лопатками 8: вращающиеся насосное 4 и турбинное 3 колеса и неподвижное колесо-редуктор 5.

Насосное колесо 4 соединено корпусом 2 (ротором) и через него с коленчатым валом 1 ДВС. Турбинное колесо 3 связано через ведомый вал 7 с силовой передачей автомобиля. Реактор 5 закреплен неподвижно на втулке 6 соединенной с картером. Ротор 2 гидротрансформатора с расположенными на нем рабочими колесами установлен на подшипниках внутри закрытого картера.

Для того, чтобы масло постоянно заполняло рабочую полость колес, а также для охлаждения масло при работе гидротрансформаторов неприрывно нагнетается из масляного резервуара в рабочую полость колес шестеренчатым насосом и обратно в резервуар.

При работе гидротрансформатора масло, нагнетаемое в рабочую полость колес, захватывается лопатками вращающегося насосного колеса 4, отбрасывается центробежной силой к наружной окружности, попадает на лопатки турбинного колеса 3 и в следствии создаваемого при этом напора приводит его в движение с ведомым валом 7. Далее масло поступает на лопатки неподвижного колеса реактора 5, изменяющего направление потока жидкости, и затем опять поступает на насосное колесо, неприрывно циркулируя по замкнутому кругу внутренней полости рабочих колес (как указано стрелками) и участвуя в общем вращении с колесами.

Наличие реактора позволяет получать на валу турбинного колеса крутящий момент, отличный от момента, передаваемого двигателем.

Чем медленнее вращается турбинное колесо по сравнению с насосным колесом (например при возрастании приложенного к валу турбинного колеса внешней нагрузки), тем значительнее лопатки реактора изменяют направление проходящего через него потока жидкости и тем больший дополнительный момент передается от ректора к турбинному колесу, в следствии чего увеличивается крутящий момент на его валу.

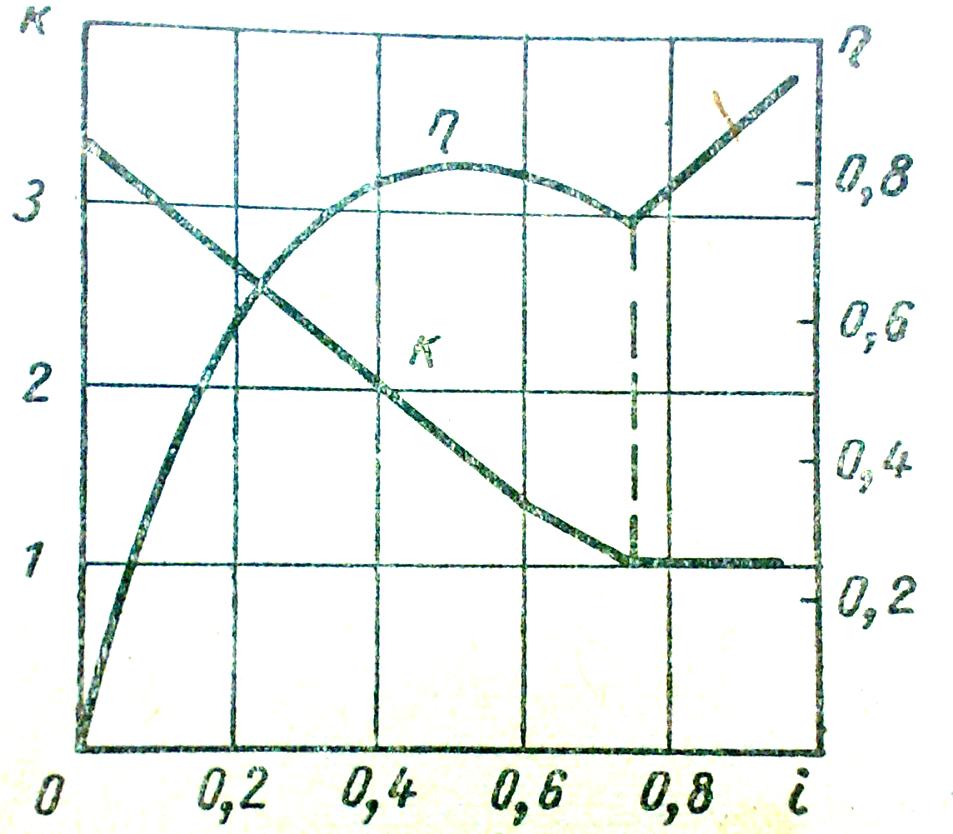

Основными показателями, характеризующими свойства гидротрансформатора явл:

Коэффициент трансформации, представляющий собой отношение момента на ведомом валу к моменту на ведущем валу.

Передаточное число, представляющее собой соотношение чисел оборотов на ведомом и ведущем валах

КПД, оценивающим потери мощности, возникающие при передаче мощности от ведущего вала гидротрансформатора к ведущему валу.

При снижении нагрузки на ведомом валу 7 и значительном повышении числа оборотов турбинного колеса 2 жидкость, поступающая с лопаток турбины, ударяется в лопатки реактора 4, стремясь вращать его в сторону общего вращения. Тогда муфта свободного хода 5, расклиниваясь, освобождает реактор, и он начинает свободно вращаться в общем направлении с насосным колесом 3. При этом, в следствии отсутствия подвижных лопаток на пути потока жидкости, трансформация (изменение) момента прекращается, и вся система работает как гидромуфта.

Внешняя характеристика гидротрансформатора представляет собой комбинацию характеристик гидротрансформатора и гидромуфты.

7. Назначение, схема, устройство и работа многоплунжерного ТНВД

Для точного дозирования топлива и подачи его в определенный момент под высоким давлением к форсункам применяется топливный насос высокого давления. По расположению секций насосы делятся на рядные и V-образные.Типичным примером конструкции рядного топливного насоса высокого давления является насос дизеля ЯМЗ-236, состоящий из шести одинаковых секций. В нижней части корпуса 1 насоса на двух радиально-упорных шарикоподшипниках 20, уплотненных самоподжимными сальниками, установлен кулачковый вал 12 с шестерней 11.

На кулачковом валу имеются профилированные кулачки 19 для каждой насосной секции и эксцентрик 14 для приведения в движение насоса низкого давления, который крепится к привалочной плоскости 13 насоса высокого давления.

В перегородке корпуса против каждого кулачка установлены роликовые толкатели 18. Оси роликов 15своими концами входят в пазы корпуса насоса, предотвращая проворачивание толкателей.

Насосные секции установлены в верхней части корпуса и крепятся винтами 29. Основной частью каждой насосной секции является плунжерная пара, состоящая из плунжера 6 и гильзы 35. Плунжерную пару изготовляют из хромомолибде-новой стали и подвергают закалке до высокой твердости. После окончательной обработки подбором производят сборку плунжеров и гильз так, чтобы обеспечить в соединении зазор, равный 0,0015—0,0020 мм. Этим достигается максимальная плотность сопряжения взаимодействующих деталей, обеспечивающих давление впрыскивания топлива до 16 МПа.

Топливо к плунжерным парам подводится по каналу 36, а отводится по каналу 30, в переднем конце которого под колпаком установлен перепускной клапан 5. Если давление в каналах превышает 0,16—0,17 МПа, клапан открывается и перепускает часть топлива в бак. Попавший в каналы насоса воздух выпускается через отверстие, закрываемое пробкой 8. На торец гильзы 35 притертой торцовой поверхностью опирается седло 34 нагнетательного клапана 33. Седло прижато к гильзе плунжера штуцером 7 через уплотнительную прокладку.

Нагнетательный клапан 33 состоит из головки с запорной конической фаской, разгрузочного пояска и хвостовика с прорезями для прохода топлива. Сверху на клапан установлена пружина 32, которая прижимает его к седлу. Верхний конец пружины упирается в выступ упора 31.

При вращении кулачкового вала 12 насоса выступ кулачка 19 набегает на роликовый толкатель 18, который через болт 40 воздействует на плунжер 6 и перемещает его вверх. Когда выступ кулачка выходит из-под ролика толкателя, пружина 38,

упирающаяся в тарелки 39 и 28, возвращает плунжер в первоначальное положение. Рейка 3 входит в зацепление с зубчатым венцом 4 поворотной втулки 16, надетой на гильзу, а в вертикальные пазы нижней части втулки входят выступы 17 плунжера.

При перемещении рейки 3 вдоль ее оси втулка 16 поворачивается на гильзе и, действуя на выступы 17 плунжера, поворачивает его, в результате чего изменяется количество топлива, подаваемого к форсункам. Ход рейки ограничивается стопорным винтом 37, входящим в ее продольный паз. Задний конец рейки соединен с тягой 10 регулятора частоты вращения коленчатого вала, установленного в корпусе 9.

Выступающий из насоса передний конец рейки закрыт запломбированным колпачком, в который ввернут винт 2 ограничения мощности двигателя при обкатке автомобиля.

Для опережения впрыскивания топлива в цилиндры дизеля в зависимости от частоты вращения его коленчатого вала в передней части насоса установлена центробежная муфта. Она состоит из ведущей 23 и ведомой 26 полумуфт. На ведомой полумуфте закреплены две оси 27 с установленными на них центробежными грузами 25, в вырезах которых размещены пружины 22, опирающиеся с одной стороны на оси 27, а с другой — на опорные пальцы 21 ведущей полумуфты 23. Механизм муфты в сборе закрыт крышкой 24, которая навернута на резьбу ведомой муфты.

8.Назначение, схема, устройство и работа системы питания двигателя с впрыском бензина.

Системы впрыска в зависимости от места подачи топлива делятся на четыре основные группы:

с центральным впрыском (в дроссельный узел);

с распределенным впрыском топлива в зону впускных клапанов;

с впрыском непосредственно в цилиндры двигателя;

с впрыском в дополнительные камеры сгорания (форкамеры, вихревые камеры).

Впрыск топлива может производиться непрерывно или циклами.

Непрерывное впрыскивание осуществляется во впускную систему обычно одновременно во все цилиндры (центральный впрыск). При этом количество подаваемого топлива может регулироваться изменением давления впрыскиваемого топлива или хода иглы форсунки.

В последнее время преимущественно используется цикловое впрыскивание во впускную систему, которое может производиться одновременно во все цилиндры — групповой впрыск, одновременно в два цилиндра пли по очереди в каждый из цилиндров — фазированный. Фазированный впрыск может производиться во впускной клапан, непосредственно в цилиндр, в дополнительную камеру. Регулирование количества подаваемого топлива осуществляется изменением времени открытия клапана электромагнитной форсунки.

Широкое распространение получили системы впрыска с микропроцессорным управлением вследствие необходимости обеспечения высокого быстродействия для выполнения жестких норм на выброс токсичных веществ с отработавшими газами (Евро-2, Евро-3 И Евро-4), что потребовало применения трехкомпонентных каталитических нейтрализаторов.