- •1.Назначение, схема и работа механических трансмиссий.

- •2. Тормозная система автомобиля с гидроприводом, ее назначение, схема и работа.

- •3. Назначение, схема, устройство, принцип действия тормозной системы автомобиля с пневмоприводом.

- •4. Назначение, схемы, устройство и работа 2-х и 3-х вальных кпп

- •5 . Рулевое управление

- •6. Назначение, схема, устройство, работа и внешняя характеристика гидротрансформатора

- •1. Система центрального впрыска топлива

- •2. Система распределенного впрыска

- •9.Назначение, классификация, схема, устройство и работа подвески автомобиля.

- •10.Схема, устройство и работа оборудования автомобилей-цементовозов.

- •12.Динамичность автомобиля, и ее показатели

- •13.Показатели топливной экономичности автомобилей, методы их определения и влияние эксплуатационных факторов на топливную экономичность автомобиля.

- •14.Показатели оценки тормозных свойств. Тормозная диаграмма.

- •15.Определение работы буксования сцепления.

- •16.Методы выбора передаточных чисел трансмиссии автомобиля.

- •17.Внешняя скоростная характеристика двс

- •17. Характеристики автомобильных двигателей: скоростная и нагрузочная

- •18. Индикаторные диаграммы действительных циклов четырехтактных двигателей.

- •19.Экологические показатели двс и пути их улучшения.

- •20.Влияние углов опережения зажигания и впрыска топлива на эксплуатационные показатели работы двигателя.

- •21.Классификация двигателей внутреннего сгорания и тенденции их совершенствования.

- •1) По способу осуществления газообмена:

- •2) По способу наполнения рабочего цилиндра:

- •3) По способу смесеобразования:

- •26.Газообразное топливо. Его марктровка, свойства и правила безопасности при использовании.

- •27.Ассортимент пластичных смазок и область их применения.

- •28.Документация на транспортное средство и груз при международных перевозках.

- •29.Организация международных автомобильных перевозок по Конвенции мдп (carnet tir).

- •30. Классификация автобусных маршрутов и их основные показатели

- •31.Производительность автомобиля и влияние на нее технико-эксплуатационных показателей.

- •32.Требования к автотранспортным средствам, применяемым в международном сообщении.

- •33.Требования правил дорожного движения к техническому состоянию автомобилей.

- •34. Автомобильные датчики частоты вращения

- •35. Электронные системы управления двигателем и трансмиссией.

- •36.Система бортового диагностирования двигателя внутреннего сгорания.

- •36.Микропроцессорные системы диагностирования.

- •37.Назначение, устройство, и работа системы освещения и сигнализации.

- •Общие недостатки головного освещения

- •Звуковая сигнализация

- •38.Назначение, устройство, и работа аккумуляторной батареи.

- •39.Методы и средства диагностирования аккумуляторных батарей.

- •40.Принцип действия систем зажигания, их работа и особенности.

- •Контактная система зажигания.

- •Бесконтактная система зажигания

- •Микропроцессорная система зажигания

- •41.Принцип действия стендов для диагностирования автомобилей по тягово-экономическим показателям.

- •42. Организация производства работ по то для подвижного состава атп

- •43. Организация производства работ по тр автомобилей атп

- •45. Основные этапы технологического проектирования предприятия автомобильного транспорта

- •46. Расчет годовой производственной программы по то и годовых объемов работ по то и тр автомобилей при проектировании пас.

- •47. Назначение и классификация пас. Перечень основных видов работ для проектируемых пас

- •48. Схема технологического процесса То и р автомобилей, поступающих на городские пас.

- •49. Выбор и обоснование имходных данных при определении мощности городских и дорожных пас

- •50. Классификация и назначение постов и автомобиле - мест на стоа.

- •51. Рассчет поточных линий ео, постов то, тр для проектируемых предприятий автомобильного транспорта

- •52. Классификация площадей пас по назначению и порядок их определения

- •53.Состав помещений пас и требования к их взаимному расположению

- •54 Требования к генеральному плану проектируемого пас. Требования к размещению зданий и сооружений на проектируемом предприятии

- •55. Основные показатели генерального плана проектируемого пас. Определение площади земельного участка

- •56 Последовательность разработки технологической планировки производственного корпуса проектируемого предприятия автомобильного транспорта

- •Основные требования к планировочным решениям производственных подразделений пат

- •58. Классицикация технологического оборудования , используемого на предприятии автотранспорта.

- •59 . Определение потребности в технологическом оборудовании при проектировании производственных подразделений пат

- •60 Порядок определение уровня и степени механизации труда в производственных процессов то и тр пат.

- •61 Порядок определения показателей технико-экономической оценки принятых проектных решений атп.

- •62. Порядок определения показателей тэо принятых проектных решений пас

- •63. Мероприятия по защите окружающей среды в проектах атп и пас

- •64. Классификация азс, требования к планировочным решениям

- •65.Надежность дорожно-транспортных средств и ее свойства.

- •66.Причины изменения технического состояния и факторы, способствующие этому изменению.

- •67.Изнашивание, его виды и характеристика.

- •70.Виды диагностики. Д-1, д-2, Дтр .Организация работы постов диагностирования. Охрана труда при выполнении работы.

- •71.Диагностирование автомобилей по показателям эффективности тормозных систем автомобиля: методы, оборудование, технология, охрана труда.

- •72.Методы и средства диагностирования рулевого управления.

- •73.Диагностирование углов установки управляемых колес легковых автомобилей. Нормативы. Охрана труда при выполнении работы.

- •74.Назначение и методы проведения тр. Характеристики методов. Схема выполнения тр агрегатов в атп.

- •75.Прямое и косвенное влияние автомобильного транспорта на окружающую среду.

- •1 Прямое

- •Косвенное

- •76.Воздействие токсичных компонентов ог на живые организмы и растительный мир.

- •77.Нормативные документы на токсичность ог бензиновых двигателей, методы проверки, используемое оборудование.

- •Требования к измерениям

- •2. Последовательность измерений

- •78.Нормативные документы на токсичность ог дизельных двигателей, методы проверки, используемое оборудование.

- •79 Требования охраны труда при выполнении работ в зоне текущего ремонта атп.

- •80.Способы и методы очистки воды от загрязнений. Нормативные параметры и их значения.

- •Механический способ очистки воды после мойки

- •Химичекий способ очистки воды

- •Биологический способ очистки воды

- •Электростатический способ очистки воды

- •81.Технология подготовки и покраски кузова. Охрана труда при выполнении работы

- •82.Антикоррозийная обработка кузова. Охрана труда при выполнении работы.

- •Защитные материалы

- •Способы антикоррозионной обработки

- •83.Ресурсосбережение на ат

- •84.Мойка и очистка деталей при ремонте. Применяемое оборудование и технология выполнения мойки.

- •4 Кислотные растворы

- •85.Виды заготовок, требования к заготовкам деталей, методы их получения.

- •86.Методы восстановления деталей гальваническим покрытием, их сущность, характеристика. Охрана труда.

- •87.Восстановление деталей наплавкой, характеристики процесса. Правила охраны труда.

- •88.Восстановление деталей обработкой под ремонтный размер. Методика определения значения и числа ремонтных размеров.

- •89.Восстановление деталей пластической деформацией. Классификация видов восстановления. Применяемое оборудование и оснастка.

- •Вопрос 1. Классификация способов

- •90.Определение припусков на обработку поверхностей деталей. Факторы, влияющие на величину припуска. Коэффициент использования металла.

- •76.Электронные системы управления впрыском топлива.

- •77. Оформление документации при поступлении и выпуске автомобилей на пас

- •80.Функциональная схема и организация производства то и тр на предприятиях автосервиса.

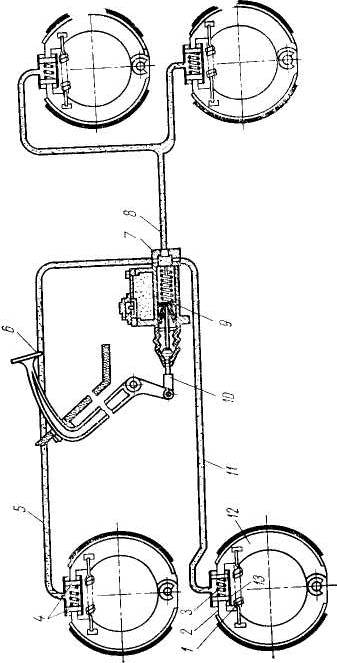

2. Тормозная система автомобиля с гидроприводом, ее назначение, схема и работа.

Тормозная система предназначена для снижения скорости и быстрой остановки машины, а также для удержания ее на месте при стоянке. Наличие надежных тормозных систем позволяет увеличить среднюю скорость движения, а следовательно, и эффективность использования машин.

Гидравлический привод. Действие гидравлического привода тормозной системы основано на свойстве несжимаемой жидкости передавать создаваемое в любой точке давление одинаково всем точкам замкнутого объема жидкости, т. е. основано на передаче усилия, действующего на педаль управления, через жидкость на тормозные механизмы.

Гидравлический привод тормозов (рис.) состоит из главного 7 и колесных 13 тормозных цилиндров, соединительных трубопроводов 5, 8 я 11 и педали управления 6. Главный тормозной цилиндр сообщается с резервуаром для тормозной жидкости, которая заполняет всю систему привода. Пружины 3 обеспечивают постоянный контакт упоров поршней 4 с тормозными колодками 12. Поршень 9 главного тормозного цилиндра через шток 10 связан с педалью управления, а поршни 4 колесных тормозных цилиндре с тормозными колодками 2 и 12 колес. При нажатии на педаль поршень 10 вытесняет жидкость из главного цилиндра в трубопроводы и колесные цилиндры. Под давлением жидкости поршни колесных цилиндров разводят тормозные колодки 2 и 12, прижим их к тормозным барабанам и вызывая торможение колес. Чем выше усилие на педаль, тем большая сила передается от каждого поршня колесного тормоза на колодку тормозного механизма.

При отпускании педали 6 давление жидкости в системе падает, и поршни 4 под действием возвратных пружин 1 возвращают колодки 2 и 12 в первоначальное положение. Жидкость перетекает обратно в цилиндр 7 и резервуар для тормозной жидкости. Достоинствами гидравлического привода тормозов являются простота конструкции, малая масса, возможность требуемого распределения тормозных усилий между мостами (колесами) за счет размеров поршней колесных цилиндров, высокий КПД (0,8-0,9), удобство компоновки деталей привода. Гидравлический привод обеспечивает одновременность включения тормозов на всех колесах, плавность торможения машины. Недостатками гидравлического тормозного привода являются невозможность одноразового длительного торможения, выход из строя всей системы при нарушении герметичности одного из элементов, чувствительность к температурным условиям, ограничение максимальных приводных сил. Последний недостаток исключает применение такого привода на автомобилях с полной массой свыше 4—5 т.

Большая надежность тормозной системы может быть достигнута применением колесных тормозов с раздельным гидравлическим приводом — двумя параллельно действующими контурами, причем при выходе из строя одного контура второй обеспечивает работоспособность системы.

Регулируемые величины свободный ход педали – показывает что механизм пришёл в рабочее положение

3. Назначение, схема, устройство, принцип действия тормозной системы автомобиля с пневмоприводом.

Тормозная система с пневмоприводом обладает высокой эффективностью действия при малых усилиях на педали, что облегчает управление тормозами. По устройству эта система сложнее других систем и применяется в грузовых автомобилях повышенной грузоподъемности, где требуется получение значительных тормозных усилий на колесах.

1-тормозные механизмы, 2- тормозные камеры, 3- предохранительный клапан, 4- компрессор, 5- воздушные баллоны, 6- тормозной кран, 7- соединительная головка тормозного привода прицепа, 8- регулятор давления, 9- кран отбора воздуха, 10- манометр.

Компрессор 4 представляет собой воздушный насос, приводимый в действие от ДВС. При помощи компрессора воздух нагнетается под давлением, регулируемым с помощью регулятора давления 8 в воздушные баллоны 5. Емкость баллонов обеспечивает объем сжатого воздуха для нескольких торможений. Давление воздуха в баллонах контролируется манометром 10. От баллонов воздух подводится к тормозному крану 6. Пока педаль тормоза не нажата, клапаны в тормозном кране установлены в таком положении, что сжатый воздух не подводится к тормозным камерам 2 и они сообщаются с атмосферой, в следствии чего торможение не происходит.

При нажатии на тормозную педаль клапаны в тормозном кране 6 изменяют положение, тормозные камеры 2 отсоединятся от атмосферы и в них начинает поступать сжатый воздух. Воздух, поступая в камеры, оказывает давление на гибкие диафрагмы и перемещает их вместе со штоками и рычагами. Рычаги проворачивают валики с тормозными кулаками, раздвигая колодки тормозов, при этом происходит торможение колес.

При отпускании педали тормоза доступ сжатого воздуха к тормозным камерам прекращается и они сообщаются с атмосферой. Давление воздуха в камерах падает и колодки тормозов возвращаются в исходное положение под действием стяжных пружин, и торможение колес прекращается.

Тормозная диаграмма

Тормозная диаграмма представляет собой зависимость замедления автомобиля за промежуток времени.

1- начало торможения, 2- начало замедления, 3- максимальное замедление,

4- остановка

tО – время запаздывания привода

tН – время нарастания

tО+tН – время срабатывания привода

tУСТ - время торможения с установившимся замедлением

tТОРМ – полное время торможения

Давление в пневмосистеме равняется 0,7…0,75 МПа, при 0,9 МПа срабатывает предохранительный клапан.