- •1000 Км пробега, дн/1000 км;

- •Для автобуса ваз 2107 отклонение 0,9%, для автобуса газ 31029 отклонение 0,9%;

- •3. Технологический расчет участка

- •3.1 Режим работы участка

- •3.8 Технологический процесс на электротехническом участке:

- •Разборка на узлы и детали

- •Мойка узлов и деталей

- •Выбракованные узлы и детали

- •Контроль и сортировка деталей

- •Сборка узлов электрооборудова-ния

- •Новые узлы и детали

- •Ремонт узлов и деталей

- •Испытание, регулировка

- •Промежуточный склад с оборотным фондом

- •3.10 Техника безопасности.

3.1 Режим работы участка

Режим работы производственных подразделений по ТО и ремонту автобуса на линии.

Зона ТО - 1 должна работать все дни работы АТП.

Зона ТО - 2 в большинстве случаев тоже работает все дни , но при 305 раб. днях АТП может работать 253.

Режим работы участков должен быть согласован как со временем зон ТО и ТР , так и с обеспеченностью АТП фондом оборотных агрегатов , узлов , деталей.

Зона ТР работает все дни работы АТП.

Зоны

ЕО и ТО - 1 могут работать с момента начала

возврата авт. с линии и до окончания

выпуска на линию т.е. в межсменное время.

Эти зоны могут работать в 1 , 1,5 или 2 смены

в зависимости от продолжительности

работы. Продолжительность рабочей смены

выбирается исходя из годового количества

рабочих дней зоны. При 305  рабочих

днях продолжительность смены 7 часов

без обеденного время при 253 днях - 8 часов.

Зона ТО - 2 начинает работать в 8 .

рабочих

днях продолжительность смены 7 часов

без обеденного время при 253 днях - 8 часов.

Зона ТО - 2 начинает работать в 8 .

Зона ТР должна работать на 1 или в крайнем случае на 0,5 больше чем работают авт. на линии.

Организация работы участков не связанных с постовыми работами зоны ТР и ТО - 2 запускается в одну первую смену. Участки связанные с постовыми работами предположительно должны работать в 1 , 1,5 или 2 , а в некоторых случаях и в 3 смены особенно в пассажирских АТП.

Продолжительность выпуска автобуса на линию и возврата с линии устанавливается заданием , или выбирается на основании исходных данных по проектированию АТП.

Необходимо определить характер выпуска и возврата равномерный или случайный.

График с равномерным выпуском принимается для грузовых АТП со ступенчатым для пассажирских и специальных АТП.

С начала выпуска автобуса на линию устанавливается в зависимости от характера перевозки или по данным АТП.

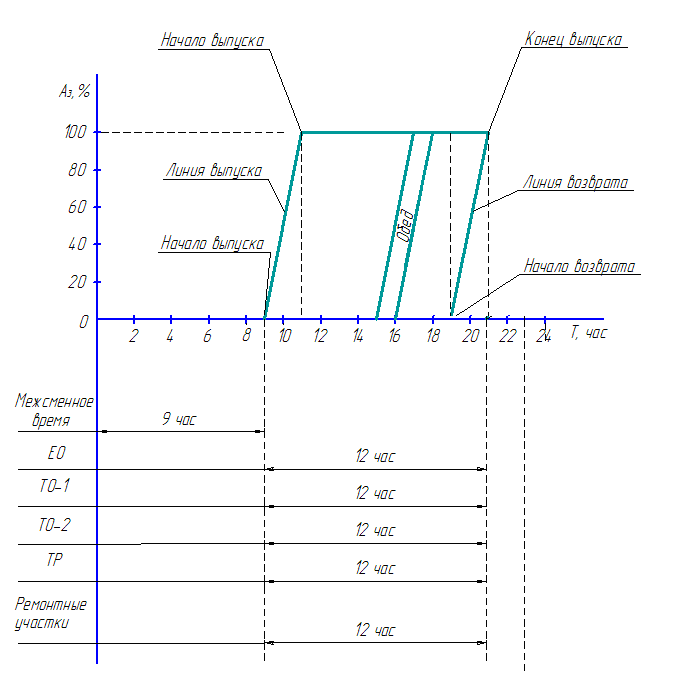

Совмещенный график работы АТП показан на рисунке 3.1.

Рисунок 1 - Совмещенный график работы АТП

3.2 Трудоемкость работы участка

3.2.1

Трудоемкость работы участка. Годовая

трудоемкость ТУЧГ,

чел *ч

участковых работ определяется по формуле

(3.1)

3.2.1

Трудоемкость работы участка. Годовая

трудоемкость ТУЧГ,

чел *ч

участковых работ определяется по формуле

(3.1)

ТiУЧ=(%ТТРГТР)/100+(%ТТО-2ГТО-2)/100+(%ТТО-1ГТО-1)/100 (3.1)

где -ТiУЧ - годовая трудоемкость участка;

ТТРГ - годовая трудоемкость работ текущего ремонта, чел.ч;

ТР - % трудоемкости участковых работ по текущему

ремонту;

По “ОНТП-АТП-СТО-80” таблица 12 принимаем

ТР = 4,5% ТО-1 = 12% ТО-2 = 12%

ТУЧГ= (14483.05+21124.74)*0.045+(5864.47+7849.82)*0.12+

(4354.49+5928.88)*0.12=4482.07 чел.ч

Принимаем: ТУЧГ=4482.07 чел.ч

3.3

Расчет численности производственных

рабочих

3.3

Расчет численности производственных

рабочих

3.3.1 Расчет численности производственных рабочих. Количество рабочих РСП , чел определяется по формуле (3.2)

,

(3.2)

,

(3.2)

где ФСП = 1788- годовой фонд времени списочного рабочего

РСП=4482.07/1788=2.50

Принимаем: 3 чел.

3.4 Выбор метода организации на участке

3.4.1 Выбор метода организации текущего ремонта. Ремонт автомобилей осуществляется двумя методами: индивидуальным (необезличенным) и агрегатно-узловым (обезличенным).

При индивидуальном методе ремонта неисправные узлы, приборы, агрегаты снимаются с автобуса, ремонтируются и устанавливаются вновь на тот же автомобиль. При этом методе ремонта агрегаты не обезличиваются, и время простоя автобуса в ремонте определяется длительностью ремонта наиболее трудоемкого агрегата.

При отсутствии обезлички повышаются ответственность и заинтересованность водителей за сохранность автомобилей, увеличивается срок службы и снижаются затраты на ремонт агрегатов. Однако при индивидуальном методе ремонта автомобиль может продолжительное время простаивать в ремонте. Поэтому этот метод применяется, когда простой автобуса не оказывает влияние на выполнение плана перевозок и на простой других неисправных автомобилей в ожидании освобождения поста, а также при отсутствии запасных узлов и агрегатов.

Сущность

агрегатного метода ремонта заключается

в замене неисправных узлов, приборов и

агрегатов исправными - новыми или ранее

отремонтированными и находящимися в

оборотном фонде  предприятия.

Основным преимуществом этого метода

является снижение времени простоя

автобуса в ремонте, которое определяется

лишь временем, необходимым для замены

узлов и агрегатов. Снижение времени

простоя в ремонте обуславливает повышение

технической готовности и использования

парка, а следовательно, увеличение его

производительности и снижение

себестоимости перевозок.

предприятия.

Основным преимуществом этого метода

является снижение времени простоя

автобуса в ремонте, которое определяется

лишь временем, необходимым для замены

узлов и агрегатов. Снижение времени

простоя в ремонте обуславливает повышение

технической готовности и использования

парка, а следовательно, увеличение его

производительности и снижение

себестоимости перевозок.

С учетом данного мне задания выбираю агрегатно-узловой метод организации ремонта.

3.5 Распределение трудоемкости по видам работ

3.5.1 Распределение трудоемкости работ. Распределение трудоемкости работы электротехнического участка по видам работ. Распределение годовой трудоемкости осуществляется на основании ОНТП-АТП-СТО и другой технической документации. Распределенную трудоемкость заносим в таблицу 3.1

Таблица 3.1 - Распределение трудоемкости

Наименование вида работ |

Процент на определенный вид работ, % |

Трудоемкость, приходящаяся на определенный вид работ, чел *ч |

Регулировочные |

25 |

1120.5175 |

Слесарные |

5 |

224.1035 |

Монтажные |

15 |

672.3105 |

Крепежные |

15 |

672.3105 |

Эл. технические |

20 |

896.414 |

Вспомогательные |

10 |

448.207 |

Медницкие |

5 |

224.1035 |

Прочие |

5 |

224.1035 |

Всего |

100 |

4482.07 |

Трудоемкость,

приходящаяся на определенный вид работ,

Тi

чел

*ч

определяется по формуле (3.3)

Трудоемкость,

приходящаяся на определенный вид работ,

Тi

чел

*ч

определяется по формуле (3.3)

(3.3)

(3.3)

3.6 Распределение рабочих посменно

3.6.1 Распределение рабочих по сменам Распределение рабочих по сменам заносим в таблицу 3.2

Таблица 3.2 - Распределение рабочих по сменам

Количество рабочих |

Смены |

||

1-я |

2-я |

3-я |

|

3 |

3 |

- |

- |

3.7 Выбор оборудования, оснастки, производственного инвентаря

3.7.1 Выбор технологического оборудования, оснастки,

производственного инвентаря. Оборудование применяется как технологический комплект, необходимый для качественного выполнения заданного объема работ. Количество оборудования определяется в зависимости от мощности предприятия, производственной программы, типа и количества подвижного состава, количества смен работы зон или участков и других факторов.

С учетом отдельных факторов составлены каталоги и табели технологического оборудования, которые используются при подборе оборудования для оснащения отдельных подразделений. Выбранное оборудование заносим в ведомость, которая представлена в виде таблицы 3.3

Таблица

3.3 - Ведомость технического

оборудования, оснастки, производственного

инвентаря

Таблица

3.3 - Ведомость технического

оборудования, оснастки, производственного

инвентаря

Наименов. оборудования |

Тип, Мод. |

Характ. данные |

Мощ. кВт |

Изгот. |

Кол-во |

Площ. Сумм. |

Цена Руб. |

1. Прибор для проверки якорей генераторов и стартеров |

Э-202 |

Настольный 340*260*334 |

|

Авто спец оборудование |

1 |

0,09 |

800 |

2. Настольно-сверлильный станок. |

2А-135 |

настольный 196*176*280 |

|

Авто спец оборудование |

1 |

0,09 |

900 |

3. Прибор для проверки якорей |

Г-2Б |

Стационарный настольный 380*580*720

|

|

Авто спец оборудование |

1 |

0,22 |

14000 |

4. Ларь для отходов |

|

- |

0,48 |

- |

1 |

0,53 |

23000 |

5. Умывальник

|

|

1500*650*770 |

|

Авто спец оборудование

|

1 |

0,98 |

1200 |

Продолжение таблицы 3.3 |

|||||||

Наименов. оборудования |

Тип, Мод. |

Характ. данные |

Мощ. кВт |

Изгот. |

Кол-во |

Площ. Сумм. |

Цена Руб. |

6. Стенд контрольно испытательный |

|

Стационарный 1000*800*1530 |

20 |

Авто спец оборудование |

1 |

0,80 |

18000 |

7. Секционный стеллаж для хранения оборудования |

|

1400*500 |

|

|

1 |

|

2500 |

8. Ларь для обтирочных материалов |

|

500 600 |

|

|

1 |

0,3 |

500 |

9. Стол для приборов |

|

1100 600 |

|

|

1 |

0,66 |

1200 |

10. Слесарный верстак. |

|

1200 800 |

|

ГАРО |

1 |

0,96 |

2800 |

11. Слесарные тиски |

Б-61 |

- |

|

ГАРО |

1 |

|

600 |

12. Тумбочка для хранения инструментов. |

|

700*500 |

|

|

1 |

0,35 |

1200 |

13. Приспособление для разборки и сборки генераторов |

БМ-1Э |

700*450 |

|

Авто спец оборудование |

1 |

0,3 |

3600 |

14. Прибор для проверки реле включения стартера |

БМ-2ЭС |

800*500 |

|

Авто спец оборудование |

1 |

0,4 |

2400 |

15. Прибор для проверки щитовых контрольно-измерительных приборов |

23-А |

700*450 |

|

Авто спец оборудование |

1 |

0,3 |

1800 |

16. Станок для проточки коллекторов. |

8М-1334 |

800*500 |

|

Авто спец оборудование |

1 |

0,4 |

3800 |