- •Федеральное агентство связи гоу спо «Чебоксарский электротехникум связи»

- •Лабораторная работа №14

- •Г.Чебоксары.

- •Сварка волоконно-оптического кабеля.

- •1. Цель работы:

- •3. Задание:

- •4. Подготовка к работе:

- •5.2. Сварка оптических волокон.

- •5.2.1. Сварка оптических волокон

- •5.2.2. Сварное соединение волокон.

- •5.2.3.Количественные оценки качества сварки.

- •5.2.4. Этапы процесса сварки волокна.

- •1. Удаление защитного покрытия.

- •2. Скол

- •5. Защита мест сварки ов.

- •6. Основные операции сварки оптических волокон на аппарате fsm – 18s.

- •Включение сварочного аппарата.

- •4. Очистка оптического волокна.

- •5. Установка кдзс на волокно.

- •6. Снятие покрытия и очистка волокна.

- •7. Скалывание волокна.

- •8. Установка волокон в сварочный аппарат.

- •10. Извлечение сварного волокна

- •11. Термоусадка кдзс.

- •Во время работы нагревателя на клавише (heat) горит оранжевый светодиод, а в правом нижнем углу экрана отображается индикатор работы нагревателя.

- •6. Контрольные вопросы:

- •7. Литература:

5.2.4. Этапы процесса сварки волокна.

В общем случае процесс сварки включает в себя следующие этапы:

подготовка концов сращиваемых ОВ (удаление остатков гидрофоба, грязи и снятие акрилового покрытия, протирание спиртом до характерного скрипа)

скол (отклонение от нормали не более чем на 2°)

размещение волокон в V-образных канавках юстиро-вочных кареток сварочного аппарата

юстировка

обжиг

сварка

анализ качества полученного соединения

защита зоны стыка (гильза), размещение в гребенке и укладка запаса ОВ в кассету

1. Удаление защитного покрытия.

3 способа: термический, механический, химический

Наиболее широко распространены первые два: термический подготовка ОВ ленточных ОК, механический - ОВ традиционных ОК.

Для удаления акрилового покрытия механическим способом используются прецизионные инструменты - Stripper.

Посторонние примеси, частицы на поверхности свариваемого ОВ могут стать центром развития процесса расстекловывания, что значительно снизит прочность места сварки. Плохая очистка (остатки материала защитного покрытия или просто посторонние частицы) служит причиной образования пузырей воздуха в месте сварки, и других включений, что увеличивает вносимые потери на стыке. Поэтому зачищенные концы ОВ тщательно протирают чистым материалом, смоченным спиртом. На поверхности ОВ нельзя также допускать наличие трещин, которые могут возникать при снятии покрытия, так как они уменьшают прочность места сварки.

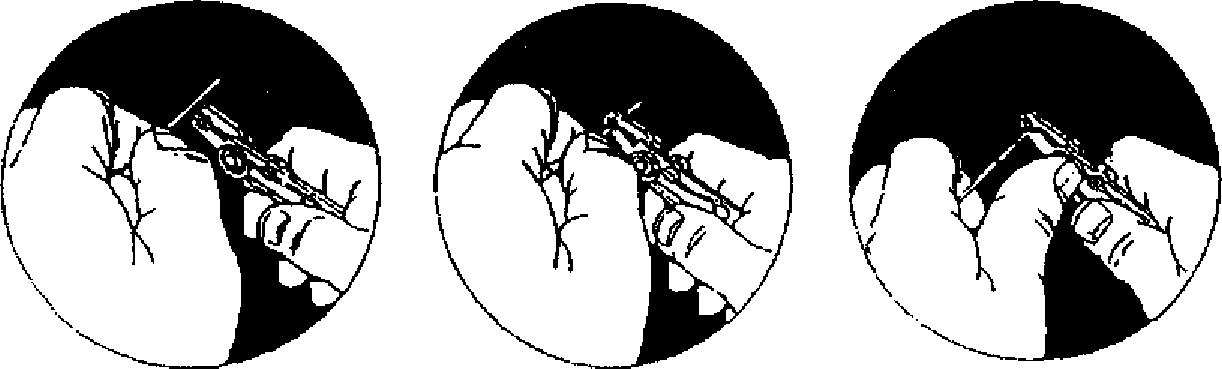

А) Б) В)

Рис.5.9. Последовательность операций по снятию защитного покрытия с ОВ при помощи стриппера: а - вставка ОВ в раскрытый стриппер; б - закрытие стриппера; в -протягивание ОВ через стриппер.

2. Скол

Качество скола во многом определяет качество стыка

Для получения хорошо обработанной торцевой поверхности ОВ проводят операцию скалывания: на поверхность световода с удаленным первичным покрытием наносят насечку с последующим приложением к ней растягивающей, изгибающей или комбинации этих нагрузок, вызывающих рост трещины и облом световода в данном месте. Торцевая поверхность должна быть плоской, гладкой и перпендикулярной оси ОВ. При скалывании поверхность торца может быть зеркальной (давление резца оптимально и диаметр ОВ близок к номинальному), с ребристой и волнистой зонами (не подобрано давление резца на ОВ либо диаметр ОВ отклоняется от номинального значения), иметь небольшой выступ (отклонение диаметра ОВ от номинального). Зеркальная зона обеспечивает наилучшие условия для соединения ОВ, ребристая зона характеризует область, где трещина начинает разветвляться, волнистая является промежуточной между двумя первыми (рис. 5.9).

В практике находят применение механические и электронные устройства для скола ОВ.

Механические устройства для скола ОВ. Образование ровного и перпендикулярного относительно оси скола обеспечивается за счет нанесения резцом на поверхности предварительно напряженного, растянутого и изогнутого ОВ, надреза. Резец с определенным углом заточки выполнен в виде стальной пластинки с алмазным напылением или из специального твердого сплава. Инструмент такого типа показан на рис. 5.10.

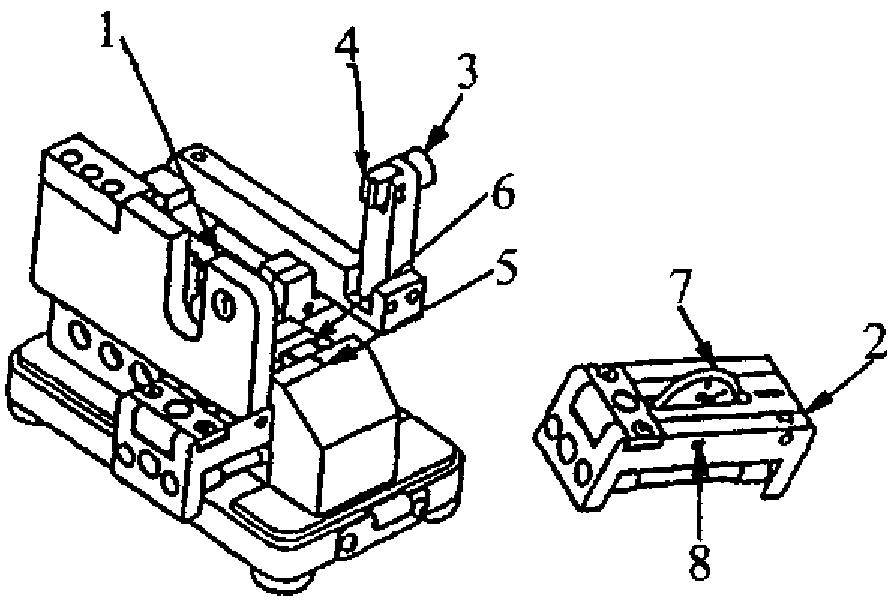

Рис. 5.10. Механический инструмент для скола ОВ: а - общий вид; б - процесс скола.

Инструмент состоит из основания 1, на котором жестко закреплены планка 2 и прикрепленная на ней пластина 3. На конце этой пластины закреплена подложка 4, которая имеет направляющую канавку для укладки ОВ. Прижим 5, прижимаемый пружиной б, и крышка 9, на которой укреплен резец 7, соединены основанием 1 посредством оси 8. Крышка 9 прижимом 5 фиксирует волокна в положении зажима.

Оптическое волокно, освобожденное от защитного покрытия на требуемую длину, вставляют в направляющую канавку 10 на подложке 4. Затем нажимают крышку 9 до тех пор, пока она не зафиксирует положение волокна прижимом 5. Продолжая нажимать крышку (с усилием не более 0,36...0,4 Н), на ОВ резцом 4 наносят надрез. Затем, сгибая и прижимая пальцем ОВ к подложке 4, производят его облом (скол). После этого крышкуоткрывают и убирают остаток волокна.

Скол, выполненный таким инструментом полностью вручную, позволяет получить необходимое качество только при достаточно высокой квалификации специалиста. Известны также ручные полуавтоматические инструменты для скола ОВ. В них обеспечивается фиксация волокна с удаленным покрытием. При нажатии рычага (кнопки) управления инструмента, одновременно с натяжением волокна, резцом наносится надрез (насечка) на его поверхности. Растягивающие усилия, прикладываемые к ОВ, и сила удара резца относительно ОВ после нанесения насечки, увеличивает рабочий участок режущей поверхности и срок службы инструмента. Инструмент позволяет стабильно получать хорошие сколы ОВ и не предъявляет жестких требований к квалификации персонала.

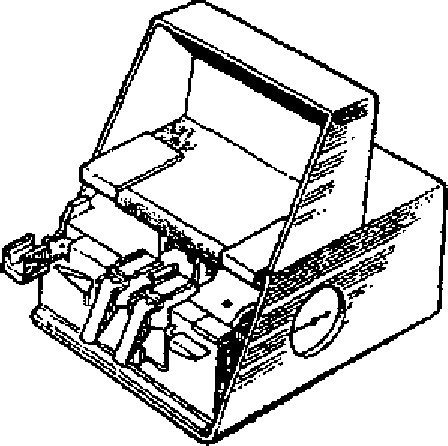

Подобного типа прецизионный скалыватель модели СТ-07 японской фирмы «Fujikura», получивший широкое практическое применение, показан на рис. 5.11. В этой модели скалывателя предусмотрены две направляющие для ОВ. Одна для ОВ с диаметром по покрытию 900 мкм, другая - для ОВ с диаметром по покрытию 250 мкм.

Рис. 5.11. Скалыватель ОВ фирмы «Fujikura»: 1 - зажим ОВ; 2 - нож; 3 - кнопка; 4 - наковальня; 5 - направляющие желобки; 6-эластомерная подложка; 7- циркулярный нож; 8-стопорный винт.

Операция по сколу ОВ сводится к следующему:

1) открыть зажим 1 на наковальне 4, продвинуть нож 2 в направлении противоположном указанной стрелке, разместить ОВ параллельно направляющим желобкам 5;

2) закрыть зажим и медленно продвинуть нож 2 в направлении стрелки, чтобы сделать на ОВ насечку;

3) нажать на кнопку 3, чтобы отломить (сколоть) ОВ; нажимать

на кнопку до тех пор, пока зажим 1 автоматически не поднимется.

Если качество скола окажется низким, то следует освободить стопорный винт. Циркулярный нож 7 и эластомерную подложку чистить следует только хлопковой тканью, смоченной спиртом.

Электронные устройства скола ОВ. Стабильно высокое качество сколов ОВ можно получить при использовании автоматических устройств -электронных скалывателей. Волокно с удаленным покрытием фиксируется в инструменте. Под действием электронно-управляемого двигателя резец вибрирует с низкой частотой и нарастающей амплитудой, приближаясь к волокну, которое натягивается синхронно с частотой вибрации резца. При нанесении резцом насечки на поверхности волокна под действием растягивающих усилий ОВ обламывается.

На рис. 5.12 показан общий вид отечественного электронного устройства для скола ОВ типа УЭС-1. Это устройство позволяет осуществлять скалывание с помощью резца, оснащенного алмазным лезвием высокой прочности и вибрирующего с ультразвуковой частотой. Для возбуждения колебаний в устройстве применены пьезоэлектрические элементы. Колебания вибратора вместе с встроенным в него резцом поддерживаются электронной схемой во время скалывания и автоматически

прекращаются по окончании цикла, что позволяет рационально использовать электропитание. На лицевой панели устройства расположен индикатор, который сигнализирует о колебаниях резца. Вибрирующее алмазное лезвие плавно подходит к предварительно натянутому ОВ, и в момент касания происходит скалывание без сжимаемой нагрузки и без внедрения лезвия в волокно.

Рис. 5.12. Электронное устройство для скола ОВ.

3. Юстировка - процесс центрирования осей сращиваемых ОВ - во многом определяет качество сварного соединения.

Различают следующие способы юстировки ОВ:

V-образные канавки (V-grooves)

LID-система (Local Light Injection and Detection System)

Система PAS (Profile Alignment System)

Юстировка по нагретым сердцевинам.

V-образные канавки

Волокна укладываются в прецизионные V-образные канавки, затем производится их сведение (вручную оператором или автоматически) и выполняется сварка.

Оптические волокна

Рис.5.13. Система юстировки на основе V-образных канавок

4. Сращивания ОВ.

В настоящее время для соединения ОВ кабелей связи применяется способ - сварка ОВ и соединение с помощью механических сростков.

Сварка ОВ. Сварку проводят с помощью электрической дуги.

Методы сварки электрической дугой многомодовых ОВ основаны на явлении возникновения сил поверхностного натяжения расплавленного кварца, которые уменьшают имеющееся смещения осей свариваемых волокон. Действие этих сил может регулироваться выбором оптимальных значений и тщательным контролем расстояния между электродами, величины тока электрической дуги, длительности предварительного оплавления торцов ОВ, длины хода сжатия (усилия сдавливания ОВ), времени нагрева при сварке и температуры нагрева ОВ. Возникающих центрирующих усилий вполне хватает, чтобы вносимые в месте сварки многомодовых ОВ потери были незначительны. Для сварки многомодовых ОВ можно применить отечественный комплект для сварки световодов КСС-111. При использовании данного комплекта юстировка сращиваемых волокон осуществляется вручную с визуальным контролем качества юстировки с помощью микроскопа в двух взаимно перпендикулярных плоскостях. Сварка ОВ может быть осуществлена как в автоматическом режиме, так и при ручном управлении. При этом электронная схема блока сварки позволяет-регулировать следующие параметры: ток оплавления и сварки, время горения дуги в режиме оплавления и сварки, скорость сдвига волокон при сварке.

При сварке сдномодовых волокон необходимо обеспечить весьма малые значения осевого и углового смещений. Например, осевое смещение свариваемых одномодовых ОВ не должно превышать 0,1 мкм. Жесткий допуск по смещению продольных осей соединяемых одномодовых ОВ обусловлен тем, что силы поверхностного натяжения не могут обеспечить для данного типа волокна с диаметром сердцевины 6...10 мкм точную юстировку. Такие допуски при юстировке одномодовых ОВ не могут быть достигнуты вручную.

В комплектах для сварки одномодовых ОВ используются системы автоматической юстировки со специальными микроподвижками, системой контроля качества юстировки и электронным блоком управления. Известно два основных способа контроля качества автоматической юстировки ОВ.

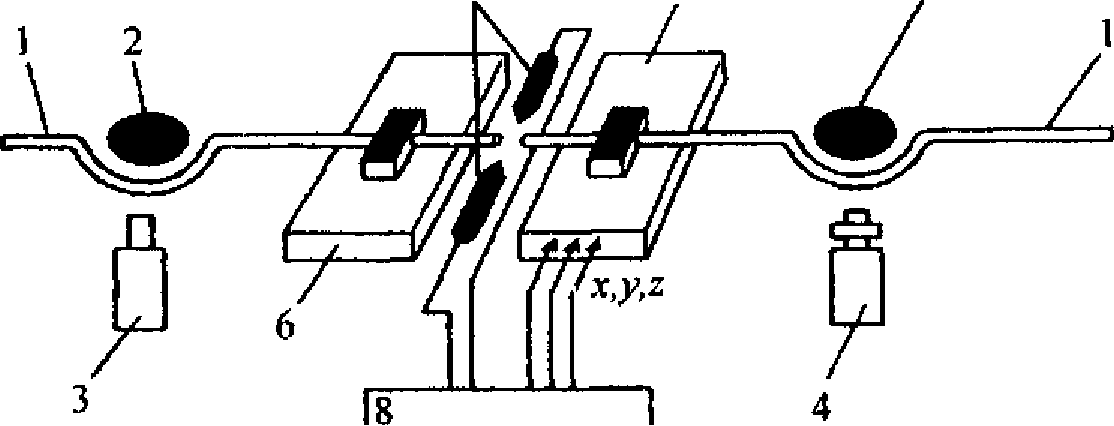

При первом способе качество юстировки оценивают по уровню мощности оптического сигнала, проходящего через стык ОВ, а ввод и вывод оптического излучения в ОВ, осуществляют через участки изгиба волокна в специальных устройствах (рис. 5.14). Этот способ достаточно прост и эффективен. Он позволяет осуществлять пороговую оценку затухания в месте сварки.

При втором способе принцип работы системы контроля заключается в следующем. Если пучок света падает перпендикулярно на торец ОВ, то возникает отраженный поток света, анализ распределения мощности которого позволяет определять профиль показателя преломления и выявлять максимум оптической мощности, то есть оптическую ось. Технически этот способ регулируется следующим образом. Параллельный пучок света от боковой лампы падает перпендикулярно на торцы соединяемых волокон. Рассеянное отраженное излучение попадает в объектив телекамеры, следящей за определенной точкой торца ОВ.

Телекамера продвигается вокруг волокна для получения изображения стрех точек. Объектив телекамеры автоматически фиксируется на определенной точке торца ОВ. Поэтому оси свариваемых волокон автоматически центрируются относительно друг друга. Разработанная система получила название PAS. Этот способ применим для сварки ОВ с любым профилем показателя преломления.

Рис. 5.14. Схема контроля качества юстировки по результатам измерения

мощности оптического сигнала: 1 - концы свариваемых ОВ; 2 - устройство ввода (вывода) излучения в ОВ на изогнутом участке; 3 - источник оптического излучения; 4 - приемник оптического излучения; 5 - электроды сварочные; 6 - неподвижное устройство фиксации ОВ; 7- подвижное устройство фиксации ОВ, перемещающееся в плоскостях х, у, z; 8 - блок управления с устройством

вывода информации.

В настоящее время на российском рынке широко представляются автоматические сварочные аппараты для сварки ОВ различных фирм-производителей. Наиболее широко применяются при строительстве новых и эксплуатации действующих ВОЛП в России сварочные аппараты различных модификаций японской фирмы «Fujikura» и американской корпорации «Wavitek». Известны также сварочные аппараты японской фирмы «Sumitoma», германской фирмы «Siemens», шведской фирмы « Ericsson » и другие.

В табл. 5.2 приведены основные технические характеристики наиболее часто применяемых сварочных аппаратов.

Охарактеризованные сварочные аппараты осуществляют автоматическую юстировку пары ОВ и автоматическую их сварку в течение 25... 30 с, обеспечивают хранение в памяти по 100 и более данных по сварке и проверку места сварки ОВ на разрыв. Отображается процесс сварки на мониторе сварочного аппарата, имеется возможность

Вывода.

Таблица 5.2. Основные |

характеристики сварочных аппаратов |

|||

|

|

|||

Марка сварочного аппарата (фирма, страна) |

Тип свариваемых ОВ |

Величина средних потерь в месте сварки, дБ |

Масса, кг |

Размеры, мм |

FSM-40S (Fujlkura, Япония) |

одно и многомодовые, со смещенной и ненулевой смещенной дисперсией, легированные Эрбием |

0,01...0,04 (в зависимости от типа ОВ) |

4,4 |

172x186x 180 |

FSM-30S (Fujikura, Япония) |

одно и многомодовые, со смещенной и ненулевой смещенной дисперсией, легированные Эрбием |

0,01.. .0,05 (в зависимости от типа ОВ) |

8 |

210x187x 173 |

FSM-15S (Fujikura, Япония) |

одно и многомодовые, со смещенной дисперсией |

0,03 -одномодовые; 0,05-многомодовые; 0,08 - со смещенной дисперсией |

5,1 |

180x186x 110 |

FSM-05SVHII (Fujikura, Япония) |

Кварцевые одно и многомодовые |

0,12 - одномодовые; 0,05- многомодовые |

1,9 |

205x165x 165 |

S174H (корпорация «Wavitek», «Furukawa», Япония) |

одно и многомодовые |

0,02 - одномодовые; 0,01- многомодовые |

7,5 |

200x190x 180 |

S148 (корпорация «Wavitek», «Furukawa», Япония) |

одно и многомодовые |

0,04 - одномодовые; 0,03 -многомодовые |

3,6 |

220x190x 150 |

S175 (корпорация «Wavitek», «Furukawa», Япония |

одно и многомодовые |

0.01...0.05в зависимости от типа ОВ |

6,3 |

181x285x 181 |

TYPE 36 (Sumitomo, Япония) |

одно и многомодовые ОВ, со смещенной и ненулевой смещенной дисперсией |

0,02 - одномодовые; 0,01- многомодовые; 0,05 - со смещенной дисперсией |

6,5 |

190x190x 175 |

А60 (Siemens, Германия) |

одно и многомодовые |

0.01...0.05в зависимости от типа ОВ |

14,5 |

420x320x 180 |

X-77 (Siemens, Германия) |

одно и многомодовые |

0.01...0.05в зависимости от типа ОВ |

1.7 |

173x185x 90 |

Сова-2П (Россия) |

одно и многомодовые |

0.8- одномодовые; 0.03 - многомодовые |

9 |

280x205x 160 |