- •Раздел 1. Источники энергии при сварке

- •1.1. Физические основы и определение процесса сварки

- •1.2. Особенности формирования сварного соединения

- •1.3. Классификация процессов сварки

- •1.4. Требования к источникам энергии при сварке и оценка

- •1.5. Электрическая дуга как вид электрического разряда

- •1.6. Особенности электрической проводимости твердых тел,

- •1.7. Способы возбуждения сварочной дуги и ее зоны.

- •1.8. Общие законы образования заряженных частиц в газе

- •1.8.1. Ионизация газов

- •1.8.2. Фотоионизация

- •1.8.3. Ионизация соударением частиц

- •1.8.4. Термическая ионизация

- •1.8.5. Ионизация частиц в результате их ускорения

- •1.8.6. Эмиссионные процессы на поверхности твердых тел

- •1.8.7. Термоэлектронная эмиссия

- •1.8.8. Автоэлектронная эмиссия

- •1.8.9. Фотоэлектронная эмиссия

- •1.8.10. Вторичная эмиссия

- •1.9. Приэлектродные области дугового разряда

- •1.9.1. Катодная область

- •1.9.2. Анодная область

- •1.9.3. Столб дуги

- •1.10. Характеристика переноса электродного металла

- •1.10.1. Силы тяжести и поверхностного натяжения

- •1.10.2. Электродинамическая сила (пинч-эффект)

- •1.10.3. Реактивное давление, обусловленное интенсивным

- •1.10.4. Электростатические силы

- •1.10.5. Плазменные потоки

- •1.10.6. Влияние напряжения дуги на перенос металла

- •1.11. Устойчивость дугового разряда

- •1.12. Магнитная гидродинамика сварочной дуги

- •1.12.1. Собственное поле дуги и контура сварки

- •1.12.2. Внешнее магнитное поле и дуга

- •1.12.3. Практическое использование влияния на дугу поперечного магнитного поля

- •3. Вращающаяся (бегущая) дуга

- •1.13. Плазменнодуговые процессы

- •1.14. Лучевые источники энергии при сварке

- •1.14.1. Электроннолучевые источники

- •1.14.2. Фотоннолучевые источники

- •Раздел 2. Основы физической химии

- •2.2. Первое начало термодинамики и его следствия

- •2.3. Вычисление теплоемкостей веществ

- •2.4. Второе начало термодинамики

- •2.5. Понятие об изотермных потенциалах

- •2.6. Равновесие физико-химических систем

- •2.6.1. Закон действующих масс и константа равновесия

- •2.6.2. Закон действующих масс и константа равновесия

- •2.7. Максимальная работа реакции и ее связь

- •2.8. Влияние температуры и давления на

- •2.8.1. Влияние температуры на положение равновесия

- •2.8.2. Влияние давления на положение равновесия

- •2.8.3. Вычисление констант равновесия химических

- •2.9. Явления в жидких средах и на поверхностях

- •2.9.1. Закон распределения вещества в несмешивающихся

- •2.9.2. Практическая ценность закона распределения при изучении металлургических процессов

- •2.9.3. Поверхностная энергия

- •2.9.4. Адсорбция

- •2.9.5. Вязкость жидкости

- •2.9.6. Процессы испарения

- •2.10. Оценка химического сродства элементов к кислороду

- •2.10.1. Оценка степени сродства элементов к кислороду по изменению изобарно-изотермного потенциала образования окисла

- •2.10.2. Оценка степени химического сродства элементов к кислороду

- •2.10.3. Упругость диссоциации компонентов, находящихся в

- •Раздел III. Металлургические основы сварки плавлением

- •Радел IV. Основы тепловых процессов при сварке

- •Основные теплофизические единицы, понятия и определения

- •Дифференциальные уравнения теплопроводности

- •Стационарный процесс распространения теплоты

- •Теплоты при сварке

- •Мгновенный точечный источник теплоты в полубесконечном теле

- •Мгновенный линейный источник теплоты в пластине

- •Мгновенный плоский источник теплоты в стержне

- •Сварочные источники теплоты

- •Непрерывно действующие неподвижные источники теплоты

- •Непрерывно действующий неподвижный точечный источник теплоты на поверхности полубесконечного тела

- •Непрерывно действующий неподвижный линейный источник теплоты в пластине

- •Непрерывно действующий неподвижный плоский источник теплоты в стержне

- •Подвижные сосредоточенные источники теплоты

- •Подвижный точечный источник теплоты на поверхности полубесконечного тела

- •Мощные быстродвижущиеся источники теплоты

- •Расчеты термического цикла основного металла

- •Наплавка валика на массивное тело

- •Однопроходная сварка листов встык

- •Валиковая проба

- •Производительность дуговой сварки

- •Расплавление электрода

- •Проплавление основного металла

- •Определение времени пребывания металла сварочной ванны в расплавленном состоянии и длины сварочной ванны

- •2. Определение площади проплавления основного металла

- •3. Определение ширины зоны нагрева

- •Тепловая эффективность процесса сварки

- •Раздел V. Технологическая прочность сварных соединений Понятие технологической и эксплуатационной прочности

- •Трещины при сварке и их классификация

- •Горячие трещины при сварке

- •Методика оценки склонности металла сварного шва к образованию горячих трещин

- •Влияние различных факторов на вероятность образования горячих трещин

- •Холодные трещины при сварке

- •Методы определения стойкости металла околошовной зоны против образования холодных трещин

- •Методы определения стойкости против перехода в хрупкое состояние

- •Методы проверки эксплуатационных характеристик металла шва, околошовной зоны и сварного соединения

- •Пути повышения технологической прочности сварных соединений

- •Раздел VI. Свариваемость металлов Понятие свариваемости металлов. Факторы, определяющие свариваемость металлов

- •Влияние изменения химического состава на свариваемость

- •Ориентировочная оценка свариваемости стали по эквивалентному содержанию углерода

- •Характеристика свариваемости сталей

- •I. Свариваемость углеродистых конструкционных сталей

- •2. Свариваемость легированных сталей

- •2.1. Свариваемость низколегированных сталей

- •2.2. Свариваемость среднелегированных сталей

- •2.3. Свариваемость высоколегированных сталей

- •2.3.1. Свариваемость высоколегированной стали мартенситного класса

- •2.3.2. Свариваемость высоколегированной стали ферритного класса

- •2.3.3. Свариваемость высоколегированной стали аустенитного класса

- •2.3.4.Свариваемость высоколегированной стали карбидного класс

1.14. Лучевые источники энергии при сварке

1.14.1. Электроннолучевые источники

Электроннолучевая обработка материалов, в том числе и сварка (ЭЛС), основана на явлении превращения кинетической энергии электронов в теп-лоту при их торможении в поверхностных слоях твердого тела. Скорость движения электронов зависит от ускоряющего напряжения и определяется по формуле

![]() (1.44)

(1.44)

где U — ускоряющее напряжение (разность потенциалов между анодом и катодом), кВ.

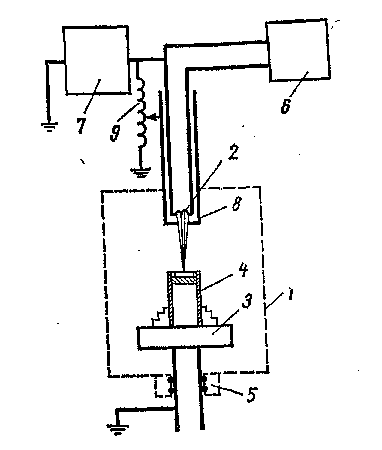

Схема электроннолучевой сварочной установки представлена на рис. 26.

Рис. 26. Схема электроннолучевой сварочной установки

1— вакуумная камера; 2 — электронная пушка; 3 — манипулятор; 4 — изделие;

5 — привод; 6 — трансформатор; 7 — высоковольтное питание; 8 — фокусирую- щий колпачок; 9 — потенциометр электростатической фокусировки

Мощность,

передаваемую пучком электронов телу,

можно определить по формуле

![]() (1.45)

(1.45)

где

![]() —

ток пучка,

—

ток пучка,

![]()

![]() —

эффективный КПД процесса.

—

эффективный КПД процесса.

Разность потенциалов U обычно составляет десятки и сотни кило-вольт. ЭЛС характеризуется весьма малыми размерами пятна нагрева по сравнению с такими источниками, как сварочная дуга и газовое пламя (в 104...105 раз меньше). Форма проплавления и шва при ЭЛС резко отлича-ются от аналогичных характеристик при дуговой сварке. Если при дуговой однопроходной сварке отношение глубины проплавления к ширине шва близко к 1, то для ЭЛС это отношение составляет 10...15 и более. Форма шва зависит от фокусировки луча, толщины и теплофизических свойств свариваемого материала. При малой и средней толщине получается так на-зываемый рюмочный провар, при толщине 10...20 мм может быть получен кинжальный провар.

ЭЛС может выполняться в вакууме либо в камерах, заполненных инер-тными газами или воздухом. ЭЛС нашла широкое применение при сварке тугоплавких и химически активных металлов (например, молибдена, воль-фрама, хрома, титана, циркония и других), неметаллов между собой и с металлами (графит, керамика + металл), бронзы, нержавеющих сталей, алюминия и т. п.

Вакуумные камеры изготавливают из сталей (нержавеющих или угле-родистых) с толщиной стенок, способных обеспечить защиту обслужива-ющего персонала от рентгеновского излучения, которое появляется при взаимодействии электронного луча с изделием.

1.14.2. Фотоннолучевые источники

Оптические квантовые генераторы (ОКГ), так называемые лазеры (усилители света посредством индуцирования эмиссии излучением), широко внедрены в медицину, локацию, связь и обработку материалов. Сварка и пробивка отверстий фотонным лучом нашли применение в приборостроении.

Физические

основы работы ОКГ заключаются в том,

что частицы, по-глощая энергию,

переходят в возбужденное состояние и

переходят на но-вый энергетический

уровень. Под действием внешних или

внутренних причин частицы возвращаются

в нормальное (равновесное) состояние.

В результате таких превращений в виде

кванта (порции) светового излучения

выделяется энергия возбуждения. Квант

светового излучения назван фото-ном;

его величина определяется по формуле

![]()

где h — постоянная Планка;

![]() — частота

электромагнитных колебаний.

— частота

электромагнитных колебаний.

Одной из

основных частей ОКГ являются излучатели

(активные сре-ды), которые могут быть

твердыми и газообразными. Твердые

излучатели могут быть кристаллическими,

полупроводниковыми или аморфными

(сте-кло). Первым активным веществом ОКГ

был монокристалл рубина. Он представляет

собой окись алюминия

![]() ,

в которой часть атомов алю-миния замещена

атомами хрома. ОКГ на твердых излучателях

имеют рад существенных недостатков:

,

в которой часть атомов алю-миния замещена

атомами хрома. ОКГ на твердых излучателях

имеют рад существенных недостатков:

а) быстрый нагрев кристалла, что позволяет использовать их только в импульсном режиме при интенсивном охлаждении;

б) низкий КПД; например, в современных промышленных ОКГ на рубине длительность импульсов составляет 0,5...5,0 миллисекунд, число импульсов в минуту — 3…4, энергия в импульсе 0,01…2,0 Дж при общей потребляемой мощности около 500 Дж.

Газовые же лазеры допускают работу в длительном режиме, но из-за громоздкости широкого применения в сварке пока не нашли. Использу-ются на раскрое листовых материалов.

Для формирования фотонного луча применяются различные оптичес-кие системы. Воздействие луча ОКГ на материалы состоит в том, что энер-гия фотонов передается свободным электронам обрабатываемого матери-ала, которые отдают ее кристаллической решетке, что и приводит к повы-шению температуры в облучаемой точке.

В зависимости от назначения и технических возможностей ОКГ, при-меняемых в промышленности, регулируется не только плотность энергии в луче, но и количество импульсов в единицу времени, их длительность.