- •Раздел 1. Источники энергии при сварке

- •1.1. Физические основы и определение процесса сварки

- •1.2. Особенности формирования сварного соединения

- •1.3. Классификация процессов сварки

- •1.4. Требования к источникам энергии при сварке и оценка

- •1.5. Электрическая дуга как вид электрического разряда

- •1.6. Особенности электрической проводимости твердых тел,

- •1.7. Способы возбуждения сварочной дуги и ее зоны.

- •1.8. Общие законы образования заряженных частиц в газе

- •1.8.1. Ионизация газов

- •1.8.2. Фотоионизация

- •1.8.3. Ионизация соударением частиц

- •1.8.4. Термическая ионизация

- •1.8.5. Ионизация частиц в результате их ускорения

- •1.8.6. Эмиссионные процессы на поверхности твердых тел

- •1.8.7. Термоэлектронная эмиссия

- •1.8.8. Автоэлектронная эмиссия

- •1.8.9. Фотоэлектронная эмиссия

- •1.8.10. Вторичная эмиссия

- •1.9. Приэлектродные области дугового разряда

- •1.9.1. Катодная область

- •1.9.2. Анодная область

- •1.9.3. Столб дуги

- •1.10. Характеристика переноса электродного металла

- •1.10.1. Силы тяжести и поверхностного натяжения

- •1.10.2. Электродинамическая сила (пинч-эффект)

- •1.10.3. Реактивное давление, обусловленное интенсивным

- •1.10.4. Электростатические силы

- •1.10.5. Плазменные потоки

- •1.10.6. Влияние напряжения дуги на перенос металла

- •1.11. Устойчивость дугового разряда

- •1.12. Магнитная гидродинамика сварочной дуги

- •1.12.1. Собственное поле дуги и контура сварки

- •1.12.2. Внешнее магнитное поле и дуга

- •1.12.3. Практическое использование влияния на дугу поперечного магнитного поля

- •3. Вращающаяся (бегущая) дуга

- •1.13. Плазменнодуговые процессы

- •1.14. Лучевые источники энергии при сварке

- •1.14.1. Электроннолучевые источники

- •1.14.2. Фотоннолучевые источники

- •Раздел 2. Основы физической химии

- •2.2. Первое начало термодинамики и его следствия

- •2.3. Вычисление теплоемкостей веществ

- •2.4. Второе начало термодинамики

- •2.5. Понятие об изотермных потенциалах

- •2.6. Равновесие физико-химических систем

- •2.6.1. Закон действующих масс и константа равновесия

- •2.6.2. Закон действующих масс и константа равновесия

- •2.7. Максимальная работа реакции и ее связь

- •2.8. Влияние температуры и давления на

- •2.8.1. Влияние температуры на положение равновесия

- •2.8.2. Влияние давления на положение равновесия

- •2.8.3. Вычисление констант равновесия химических

- •2.9. Явления в жидких средах и на поверхностях

- •2.9.1. Закон распределения вещества в несмешивающихся

- •2.9.2. Практическая ценность закона распределения при изучении металлургических процессов

- •2.9.3. Поверхностная энергия

- •2.9.4. Адсорбция

- •2.9.5. Вязкость жидкости

- •2.9.6. Процессы испарения

- •2.10. Оценка химического сродства элементов к кислороду

- •2.10.1. Оценка степени сродства элементов к кислороду по изменению изобарно-изотермного потенциала образования окисла

- •2.10.2. Оценка степени химического сродства элементов к кислороду

- •2.10.3. Упругость диссоциации компонентов, находящихся в

- •Раздел III. Металлургические основы сварки плавлением

- •Радел IV. Основы тепловых процессов при сварке

- •Основные теплофизические единицы, понятия и определения

- •Дифференциальные уравнения теплопроводности

- •Стационарный процесс распространения теплоты

- •Теплоты при сварке

- •Мгновенный точечный источник теплоты в полубесконечном теле

- •Мгновенный линейный источник теплоты в пластине

- •Мгновенный плоский источник теплоты в стержне

- •Сварочные источники теплоты

- •Непрерывно действующие неподвижные источники теплоты

- •Непрерывно действующий неподвижный точечный источник теплоты на поверхности полубесконечного тела

- •Непрерывно действующий неподвижный линейный источник теплоты в пластине

- •Непрерывно действующий неподвижный плоский источник теплоты в стержне

- •Подвижные сосредоточенные источники теплоты

- •Подвижный точечный источник теплоты на поверхности полубесконечного тела

- •Мощные быстродвижущиеся источники теплоты

- •Расчеты термического цикла основного металла

- •Наплавка валика на массивное тело

- •Однопроходная сварка листов встык

- •Валиковая проба

- •Производительность дуговой сварки

- •Расплавление электрода

- •Проплавление основного металла

- •Определение времени пребывания металла сварочной ванны в расплавленном состоянии и длины сварочной ванны

- •2. Определение площади проплавления основного металла

- •3. Определение ширины зоны нагрева

- •Тепловая эффективность процесса сварки

- •Раздел V. Технологическая прочность сварных соединений Понятие технологической и эксплуатационной прочности

- •Трещины при сварке и их классификация

- •Горячие трещины при сварке

- •Методика оценки склонности металла сварного шва к образованию горячих трещин

- •Влияние различных факторов на вероятность образования горячих трещин

- •Холодные трещины при сварке

- •Методы определения стойкости металла околошовной зоны против образования холодных трещин

- •Методы определения стойкости против перехода в хрупкое состояние

- •Методы проверки эксплуатационных характеристик металла шва, околошовной зоны и сварного соединения

- •Пути повышения технологической прочности сварных соединений

- •Раздел VI. Свариваемость металлов Понятие свариваемости металлов. Факторы, определяющие свариваемость металлов

- •Влияние изменения химического состава на свариваемость

- •Ориентировочная оценка свариваемости стали по эквивалентному содержанию углерода

- •Характеристика свариваемости сталей

- •I. Свариваемость углеродистых конструкционных сталей

- •2. Свариваемость легированных сталей

- •2.1. Свариваемость низколегированных сталей

- •2.2. Свариваемость среднелегированных сталей

- •2.3. Свариваемость высоколегированных сталей

- •2.3.1. Свариваемость высоколегированной стали мартенситного класса

- •2.3.2. Свариваемость высоколегированной стали ферритного класса

- •2.3.3. Свариваемость высоколегированной стали аустенитного класса

- •2.3.4.Свариваемость высоколегированной стали карбидного класс

1.10.1. Силы тяжести и поверхностного натяжения

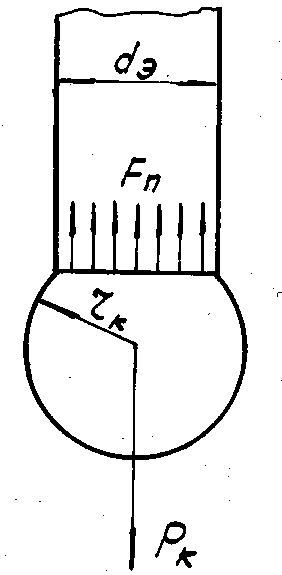

Сварка в нижнем положении без коротких замыканий (длинной дугой).

При отсутствии поля тяготения капля жидкого металла под действием сил поверхностного натяжения принимает форму шара (рис. 7) и, если другие силы отсутствуют, может увеличиваться неограниченно. С повышением температуры поверхностное натяжение изменяется незначительно и для условий сварки может считаться постоянным. На величину сил поверхно-стного натяжения влияют природа материала электрода, а также свойства окружающей среды. Например, для перехода от крупнокапельного перено-са металла к мелкокапельному при сварке в аргоне достаточно добавить к аргону 2…5 % кислорода.

Рис. 7. Влияние силы тяжести и поверхностного натяжения

на перенос электродного металла в сварочную ванну

При наличии

поля тяготения сила тяжести

![]() будет отрывать ви-сящую на конце электрода

каплю.

будет отрывать ви-сящую на конце электрода

каплю.

Величина силы поверхностного натяжения определяется по формуле

![]() (1.32)

(1.32)

где rэ — радиус электрода;

![]() — коэффициент

поверхностного натяжения,

— коэффициент

поверхностного натяжения,

Вес капли жидкого металла

![]() (1.33)

(1.33)

где rk — радиус капли жидкого металла;

— плотность материала электрода;

![]() —

ускорение свободного

падения.

—

ускорение свободного

падения.

Условие отрыва

капли от электрода

![]() (1.34)

(1.34)

Сварка в нижнем положении с короткими замыканиями (сварка корот-кой дугой). В данном случае на каплю действуют три силы: сила тяжести, сила поверхностного натяжения F1п, возникающая в контакте капля — сва-рочная ванна, и сила поверхностного натяжения F2п, возникающая в кон-такте капля — электрод.

Условие отрыва

капли от электрода

![]() (1.35)

(1.35)

Сварка в потолочном положении. При сварке в потолочном положении процесс осуществляется, как правило, короткой дугой. Поэтому на каплю жидкого металла действуют те же силы, что и в предыдущем случае с той лишь разницей, что сила тяжести становится отрицательной и препятст-вует отрыву капли от электрода.

Условие отрыва

капли от электрода

![]() (1.36)

(1.36)

1.10.2. Электродинамическая сила (пинч-эффект)

При протекании тока по параллельным проводникам возникают силы взаимодействия. Если ток направлен в одну сторону, проводники стремят-ся сблизиться, если в разные — разойтись (рис. 8).

Рис. 8. Действие электродинамической силы на проводники с током

Величина

механической силы

![]() равна

равна

![]() (1.37)

(1.37)

где Н — напряженность магнитного поля; I — ток; L — длина проводника с током.

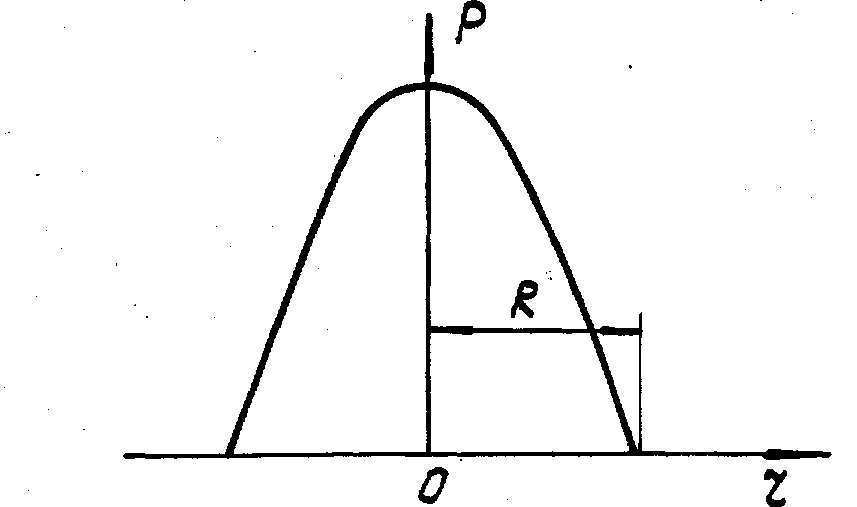

Возьмем цилиндрический проводник и мысленно разобьем его на от-дельные волокна (рис. 9). При пропускании тока все волокна должны стя-гиваться к центру, т. е. появляется радиальное сжимающее усилие, которое

называется пинч-эффектом. Величина силы пинч-эффекта изменяется по параболическому закону

(1.38)

(1.38)

где

![]() — магнитная

проницаемость; R

— радиус

проводника с током;

— магнитная

проницаемость; R

— радиус

проводника с током;

r — расстояние от интересующей нас точки до центра проводника.

Рис. 9. Действие электродинамической силы (пинч-эффекта)

на цилиндрический проводник

Рассмотрим два крайних случая:

1) интересующая нас точка лежит на оси проводника, т. е. r = 0, тогда

(1.39)

(1.39)

2) интересующая нас точка лежит на образующей проводника, т. е. r =R , тогда Р = 0. (1.40)

Изменение силы пинч-эффекта в цилиндрическом проводнике показа-но на рис. 10.

Рис. 10. Закон изменения электродинамической силы,

действующей на цилиндрический проводник

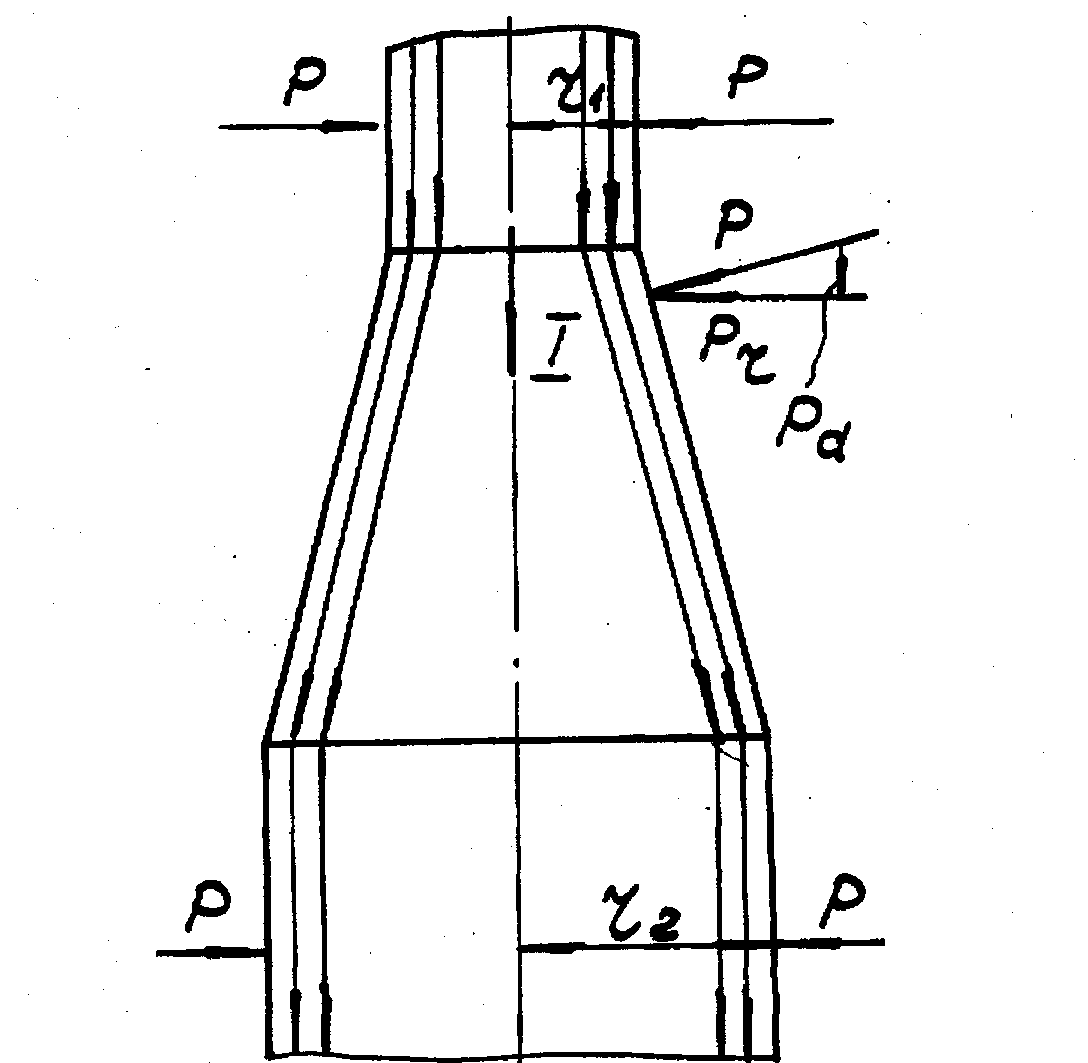

Если проводник имеет переменное сечение, силы пинч-эффекта прояв-ляются иначе (рис.11).

Рис. 11. Действие электродинамической силы на проводник

составного сечения

На коническом участке сила пинч-эффекта направлена под углом к го-ризонту. Разложим ее на составляющие:

Рr — радиальная составляющая; Pa — аксиальная составляющая.

Радиальная

составляющая стремится сжать проводник,

а аксиальная растянуть. Аксиальная

составляющая всегда направлена в сторону

боль-шего сечения. Величину аксиальной

составляющей определяют по форму-лам

г.

(1.41)

г.

(1.41)

Н.

(1.42)

Н.

(1.42)

Таким образом, величина аксиальной составляющей пинч-эффекта не зависит от формы проводника (в частности от формы капли жидкого ме-талла), а определяется лишь величиной тока и отношением радиусов кон-кретных участков проводника тока.

Перейти от абстрактного проводника к сварочной дуге возможно, если произвести следующую замену: r1 = rc (rc — радиус столба дуги) и r2= rэ (rэ — радиус электрода).

Рассмотрим влияние аксиальной составляющей пинч-эффекта на пере-нос расплавленного электродного металла.

Рис. 12. Действие аксиальной составляющей пинч-эффекта

на каплю электродного металла

При малых

токах активное пятно, расположенное на

поверхности ка-пли, занимает

сравнительно малую площадь. Капля не

охватывается дугой,

![]() Аксиальная составляющая направлена от

столба дуги к электроду и препятствует

отрыву капли. Перенос металла

крупнокапельный.

Аксиальная составляющая направлена от

столба дуги к электроду и препятствует

отрыву капли. Перенос металла

крупнокапельный.

С увеличением

тока он достигает величины, которая

называется пер-вым критическим током

![]() Площадь

активного пятна на поверхности капли

несколько увеличивается и радиус столба

дуги может стать равным радиусу электрода.

Аксиальная составляющая пинч-эффекта

становится равной нулю, а перенос металла

остается крупнокапельным.

Площадь

активного пятна на поверхности капли

несколько увеличивается и радиус столба

дуги может стать равным радиусу электрода.

Аксиальная составляющая пинч-эффекта

становится равной нулю, а перенос металла

остается крупнокапельным.

При значительном

увеличении тока он достигает величины,

которая называется вторым критическим

током

![]() В этом

случае на конце эле-ктрода образуется

конус, который охватывается дугой, т.

е.

В этом

случае на конце эле-ктрода образуется

конус, который охватывается дугой, т.

е.

![]() Акси-альная

составляющая пинч-эффекта становится

положительной, направ-лена от электрода

в столб дуги и способствует отрыву

капли. Перенос металла мелкокапельный

(или струйный).

Акси-альная

составляющая пинч-эффекта становится

положительной, направ-лена от электрода

в столб дуги и способствует отрыву

капли. Перенос металла мелкокапельный

(или струйный).

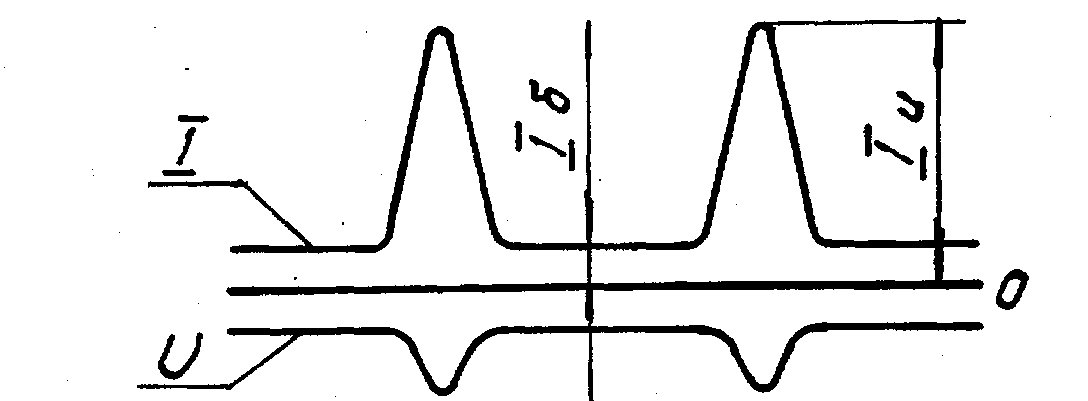

Справедливость приведенных рассуждений о влиянии аксиальной со-ставляющей пинч-эффекта на перенос металла подтверждается характером формирования капли и ее переносом с электрода в сварочную ванну при импульсно-дуговом процессе с плавящимся электродом.

При

импульсно-дуговой сварке появляется

возможность управления переносом

расплавленного электродного металла.

Особенность импульс-но-дугового процесса

заключается в том, что при достаточно

низком базо-вом токе

![]() сварочного

источника питания на дугу накладываются

импу-льсы тока

сварочного

источника питания на дугу накладываются

импу-льсы тока

![]() с заданной частотой следования от

специального устройства. В промежутке

между импульсами базовый ток плавит

металл электрода, а отрыв капли

осуществляется в момент действия

импульса тока (рис. 13).

с заданной частотой следования от

специального устройства. В промежутке

между импульсами базовый ток плавит

металл электрода, а отрыв капли

осуществляется в момент действия

импульса тока (рис. 13).

Рис. 13. Осциллограмма импульсно-дугового процесса

Амплитуда импульса тока регулируется в зависимости от материала электрода и его диаметра, состава газовой среды и положения шва в про-странстве. Принудительный направленный перенос металла, который мо-жет быть мелкокапельным или струйным, упрощает технику наложения швов, что особенно важно при полуавтоматической сварке в вертикальном и потолочном положениях. Кроме того, уменьшаются потери электродного металла на разбрызгивание, появляется возможность регулировать степень выгорания отдельных элементов.