- •Подсистема прогнозирования отказов и планирования ремонтов шахтного вентиляционного оборудования Введение

- •1. Актуальность темы

- •2. Цель и задачи исследования, планируемые результаты

- •3. Обзор существующих методов, моделей, алгоритмов

- •3.1 Обзор методов диагностики вентиляционного оборудования

- •3.2 Обзор методов прогнозирования многомерных временных рядов

- •3.2.1 Математическая постановка задачи

- •3.2.2 Алгоритм ssa

- •3.3 Обзор методов планирования ремонтных работ

- •Обзор существующих программных продуктов

- •Список источников

Подсистема прогнозирования отказов и планирования ремонтов шахтного вентиляционного оборудования Введение

Системы вентиляции включают в себя группы самого разнообразного оборудования: прежде всего, это вентиляторы, вентиляторные агрегаты или вентиляционные установки. Среди дополнительного оборудования — шумоглушители, воздушные фильтры, электрические и водяные воздухонагреватели, регулирующие и воздухораспределительные устройства и пр. Используемые вентиляторы относятся к аксиальному типу, т.е. содержат лопасти, которые перемещают воздух вдоль оси, вокруг которой они вращаются. Они приводятся в движение трехфазными асинхронными двигателями.

В настоящее время диагностика оборудования, и, соответственно, прогнозирование отказов, проводится следующим образом: инженер при помощи вибропреобразователя снимает спектрограммы вибросигналов с вентиляторов (и их составных частей, например, подшипников) и анализирует их. Обнаружить электромагнитные дефекты (возникающие в двигателях и генераторах) значительно сложнее, поскольку, кроме синхронного снятия спектрограмм шести вибросигналов спектроанализатором с очень высокой разрешающей способностью, с числом спектральных линий, не меньшим, чем 3200, при максимально возможной нагрузке двигателя, обычно необходимо произвести замеры токов в обмотках электрической машины [1].

1. Актуальность темы

Поскольку от исправности вентиляционного оборудования зависит безопасность рабочих на шахте, задача прогнозирования его отказов является приоритетной.

Разработка данной системы позволит более полно анализировать неисправности, обнаруживать их за максимально короткий срок, что обеспечит повышение безопасности работы шахты, а также станет возможным планирование времени профилактических ремонтов и закупок нового оборудования.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является создание подсистемы, позволяющей прогнозировать отказы и планировать ремонты шахтного вентиляционного оборудования.

Основные задачи исследования:

Анализ существующих методов, моделей, алгоритмов, применяющихся для решения поставленной задачи.

Обзор существующих пакетов прикладных программ, реализующих требуемую функциональность.

Проектирование и разработка заданной подсистемы.

Тестирование работы системы.

Оптимизация модели и параметров алгоритма.

Объект исследования: процесс диагностики вентиляционного оборудования.

Планируется получение актуальных научных результатов по следующим направлениям:

Разработка алгоритма, позволяющего производить диагностику вентиляционного оборудования различных групп с наименьшими затратами системных ресурсов.

Разработка алгоритма прогнозирования многомерных временных рядов для оценки времени бесперебойной работы оборудования.

3. Обзор существующих методов, моделей, алгоритмов

На сегодняшний день существует целый ряд методов диагностики оборудования, начиная от широко применявшихся до 70-ых годов XX века параметрических методов анализа, которые в значительной степени подвержены влиянию человеческого фактора, до современных методов неразрушающего контроля [2].

3.1 Обзор методов диагностики вентиляционного оборудования

Методы неразрушающего контроля позволяют диагностировать оборудование без выведения его из работы и демонтажа. К данным методам относятся:

Вибрационный.

Ультразвуковой.

Радиационный.

Акустический.

Для диагностики вентиляционного оборудования, как правило, используют метод вибродиагностики и акустический метод, поскольку в комплексе они достаточно точны и не требуют применения дорогостоящего оборудования [3].

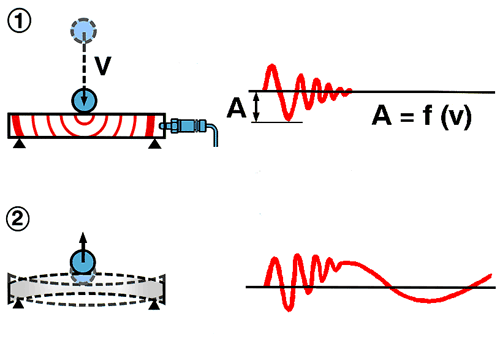

Существует большое количество методов вибродиагностики (Shock Pulse Method — SPM, Evaluated Vibration Analysis Method — EVAM и др.), которые, обычно комбинируются для получения наилучших результатов [4]. Выбор основного метода зависит от механизма, который требуется диагностировать, поскольку необходимо учитывать характерные особенности его функционирования. Разница между ударными импульсами SPM и вибрацией видна на рисунке 1.

Рисунок 1 – Различие между ударными испульсами SPM и вибрацией

В начальный момент касания тел соприкасающиеся молекулы вырабатывают ударные волны, которые распространяются в материалах обоих тел. Амплитуда такой ударной волны — это функция скорости соударения тел, она не зависит от их массы и формы. Метод SPM анализирует это первое событие - ударный импульс, распространяющийся в материале. Далее в результате упругой деформации возникает затухающая вибрация бруска, которая зависит от скорости, массы и формы соприкасающихся тел. Метод измерений вибрации анализирует это второе событие — вибрационные колебания тела [4, 5].

Таким образом, входной информацией подсистемы является набор спектрограмм вибросигналов, снятых в различных точках. Для решения задачи прогнозирования выхода оборудования из строя требуется построить прогноз исходных рядов, что приводит к задаче прогнозирования многомерных временных рядов.