- •Задание на расчетно-графическую работу

- •Руководитель Ермилов Владимир Витальевич Техническое задание на проектирование

- •1. Структурный анализ машинного агрегата

- •2 Кинематический синтез кривошипно-ползунного механизма

- •3 Кинематический анализ кривошипно-ползунного механизма

- •3.1 Аналитический метод

- •3.2 Графический метод

- •4 Уравновешивание сил инерции кривошипно-ползунного механизма

- •5 Определение мощности сил производственных сопротивлений

- •6 Определение мощности сил движущих и подбор электродвигателя

- •7 Определение момента инерции маховика и его размеров

- •Литература

4 Уравновешивание сил инерции кривошипно-ползунного механизма

У

Рисунок 4.1 - Схема

статического уравновешивания сил

инерции равновешивание

сил инерции КПМ производится с целью

устранения переменных воздействий на

опоры коленчатого вала, корпус и фундамент

осуществляется с помощью противовесов,

устанавливаемых на подвижные звенья.

Для полного статического уравновешивания

КПМ необходимо поставить противовесы

и на кривошип, и на шатун. При этом

добиваются постоянства положения центра

масс всех подвижных звеньев механизма

относительно стойки. Однако такое

расположение противовесов приводит к

значительному увеличению габаритов

механизма, масс подвижных звеньев и

динамических усилий в кинематических

парах. Поэтому ограничиваются установкой

противовеса только на кривошип (частичное

уравновешивание) (рис. 4.1).

равновешивание

сил инерции КПМ производится с целью

устранения переменных воздействий на

опоры коленчатого вала, корпус и фундамент

осуществляется с помощью противовесов,

устанавливаемых на подвижные звенья.

Для полного статического уравновешивания

КПМ необходимо поставить противовесы

и на кривошип, и на шатун. При этом

добиваются постоянства положения центра

масс всех подвижных звеньев механизма

относительно стойки. Однако такое

расположение противовесов приводит к

значительному увеличению габаритов

механизма, масс подвижных звеньев и

динамических усилий в кинематических

парах. Поэтому ограничиваются установкой

противовеса только на кривошип (частичное

уравновешивание) (рис. 4.1).

Рассчитаем массу противовеса.

Площадь поршня:

![]() (4.1)

(4.1)

Масса поршня:

![]() (4.2)

(4.2)

Масса шатуна:

![]() (4.3)

(4.3)

Масса кривошипа:

![]() (4.4)

(4.4)

Расстояние от центра тяжести шатуна до пальца кривошипа:

![]() м (4.5)

м (4.5)

Расстояние от центра тяжести кривошипа до оси его вращения:

![]() м (4.6)

м (4.6)

Замещающая масса сосредоточенная в шарнирной точке А:

![]() (4.7)

(4.7)

Массу противовеса определяем по формуле:

![]() ,

при

,

при

![]() (4.8)

(4.8)

Замещающая масса, сосредоточенная в шарнирной точке В, кг:

![]()

![]() (4.9)

(4.9)

![]() кг

кг

Расчёт второй гармонической составляющей силы инерции:

![]() ,

(4.10)

,

(4.10)

![]() ,

,

Расчёт первой гармонической составляющей силы инерции:

![]() ,

(4.11)

,

(4.11)

![]() ,

,

Результаты расчётов заносим в таблицу 4.

Таблица 4 – Гармонические составляющие сил инерции.

|

|

|

0 |

477,7 |

296,369 |

30 |

413,68 |

147,96 |

60 |

238,83 |

-147,96 |

90 |

0 |

-296,369 |

120 |

-238,83 |

-147,96 |

150 |

-413,68 |

147,96 |

180 |

-477,7 |

296,369 |

210 |

-413,68 |

147,96 |

240 |

-238,83 |

-147,96 |

270 |

0 |

-296,369 |

300 |

238,83 |

-147,96 |

330 |

413,68 |

147,96 |

360 |

477,7 |

296,369 |

5 Определение мощности сил производственных сопротивлений

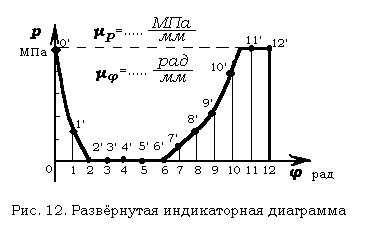

Давление воздуха в цилиндре изменяется в соответствии с заданной индикаторной диаграммой. Для того, чтобы определить давление воздуха в цилиндре при фиксированных углах поворота кривошипа i = 00, 300, 600, и.т.д., необходимо построить индикаторную диаграмму по заданным исходным данным. При этом давление воздуха в цилиндре компрессора и ход поршня удобней откладывать в относительных единицах, приняв по оси перемещений за единицу отрезок равный полному ходу ползуна на плане положений кривошипно-ползунного механизма. В этом случае ординаты диаграммы для точек - 1, 2, 3 и.т.д. В масштабе чертежа обозначают величину давления сжатого воздуха, действующего на поршень в соответствующих положениях механизма при фиксированных углах поворота кривошипа. Для определения масштаба используют заданное максимальное давление в цилиндре. По определённым значениям давления в цилиндре строят развёрнутую индикаторную диаграмму, где по оси абсцисс в масштабе откладывают углы поворота кривошипа, а по оси ординат – давление в цилиндре.

По определённым значениям давления строим развёрнутую индикаторную диаграмму (рис. 5.1).

Рисунок 5.1 - Развёрнутая индикаторная диаграмма

Масштабные коэффициенты.

![]() (5.1)

(5.1)

![]() (5.2)

(5.2)

Давление воздуха в цилиндре определяем по индикаторной диаграмме:

![]()

![]()

Силами производственных сопротивлений в компрессоре являются силы давления воздуха на поршень, которые можно определить по формуле:

![]() (5.3)

(5.3)

где

![]() давление

воздуха в цилиндре, Па;

давление

воздуха в цилиндре, Па;

![]() диаметр

цилиндра, равный диаметру поршня, м.; Н

– ход поршня, м

диаметр

цилиндра, равный диаметру поршня, м.; Н

– ход поршня, м

![]()

![]()

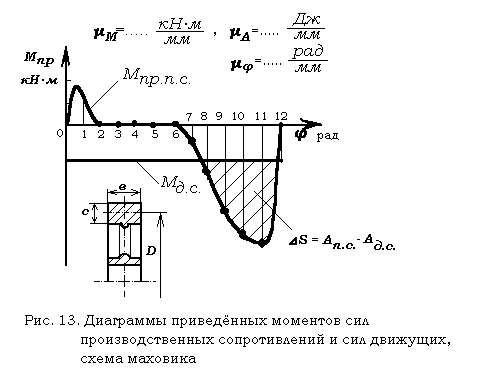

Располагая значениями силы давления воздуха в цилиндре компрессора Р и значениями скорости поршня B, можно определить приведенный к валу кривошипа момент сил производственных сопротивлений:

![]() (5.4)

(5.4)

и построить диаграмму приведенного момента сил производственных сопротивлений (рис. 5.2).

Рисунок 5.2 - Диаграммы приведённых моментов

сил производственных сопротивлений и движущих сил

![]()

Диаграмму

приведенного момента сил

![]() строят в масштабе под развернутой

индикаторной диаграммой компрессора

и на этой диаграмме откладывают среднее

значение

строят в масштабе под развернутой

индикаторной диаграммой компрессора

и на этой диаграмме откладывают среднее

значение

![]() (численно равное в идеальных механизмах

моменту движущих сил), которое определяется

по формуле:

(численно равное в идеальных механизмах

моменту движущих сил), которое определяется

по формуле:

![]() (5.5)

(5.5)

![]()

Мощность сил производственных сопротивлений определяем по формуле:

![]() (5.6)

(5.6)

Масштабные коэффициенты.

![]() (5.7)

(5.7)

(5.8)

Масштабный коэффициент работ.

![]() (5.9)

(5.9)

Результаты расчётов заносим в таблицу 5.1.

Таблица 5.1 – Мощности сил производственных сопротивлений

Нижний цилиндр

, град |

р, МПа |

Р, кН |

М, кН·м |

0 |

0,1 |

0,405 |

0 |

30 |

|

0,162 |

-0,14 |

60 |

0,088 |

0,356 |

-0,486 |

90 |

0,184 |

0,745 |

-1,015 |

120 |

0,332 |

1,345 |

-1,34 |

150 |

0,4 |

1,62 |

-0,807 |

180 |

0,4 |

1,62 |

0 |

210 |

0,156 |

0,63 |

0,314 |

240 |

0,08 |

0,32 |

0,32 |

270 |

0,1 |

0,405 |

0,55 |

300 |

0,1 |

0,405 |

0,54 |

330 |

0,1 |

0,405 |

0,35 |

360 |

0,1 |

0,405 |

0 |

Верхний цилиндр

, град |

р, МПа |

Р, кН |

М, кН·м |

0 |

0,4 |

1,62 |

0 |

30 |

0,1 |

0,405 |

-0,35 |

60 |

0,1 |

0,405 |

-0,54 |

90 |

0,1 |

0,405 |

-0,55 |

120 |

0,1 |

0,405 |

-0,4 |

150 |

0,1 |

0,405 |

-0,2 |

180 |

0,1 |

0,405 |

0 |

210 |

0,24 |

0,0972 |

0,049 |

240 |

0,68 |

0,275 |

0,27 |

270 |

1,58 |

0,64 |

0,87 |

300 |

2,76 |

1,12 |

1,53 |

330 |

0,4 |

1,62 |

1,4 |

360 |

0,4 |

1,62 |

0 |