- •Контрольные вопросы

- •Контрольные вопросы

- •Контрольные вопросы

- •1. Проверка герметичности и давления масла в системе смазки двигателя производится контрольными манометрами, присоединенными в 3—4 местах

- •2. Проверка герметичности системы охлаждения осуществляется несколькими методами:

- •Контрольные вопросы

- •Теоретические сведения

- •Оборудование и оснащение

- •Ход выполнения работы

- •Контрольные вопросы

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 1

ОБЩИЕ ПОЛОЖЕНИЯ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ АВТОМОБИЛЕЙ

Цель работы

Овладение базовыми понятиями и знаниями в области технической диагностики систем и агрегатов автомобиля.

Краткие теоретические сведения

Диагностика (в технической эксплуатации автомобилей) - комплекс мероприятий, направленных на определение технического состояния (без разборки узлов и механизмов) с целью обеспечения работоспособности, исправности, предотвращения отказов и продления жизненного ресурса агрегатов, систем и автомобиля в целом.

Техническая эксплуатация автомобилей (ТЭА) - это область знаний об изменении технического состояния автотранспортных средств (АТС), методах обеспечения их работоспособности и безопасной эксплуатации при рациональных затратах сил и средств.

Работоспособность автомобиля - это техническое состояние АТС, при котором параметры, определяющие его способность выполнять заданные функции, соответствуют установленным нормативно-технической документацией требованиям.

Исправность автомобиля - это техническое состояние АТС, при котором все его параметры соответствуют установленным нормативно-технической документацией требованиям.

Отказ - это событие, в основе которого лежит нарушение работоспособности деталей, агрегатов, систем или всего АТС в целом.

Ресурс автомобиля - суммарная наработка автомобиля (его механизмов и деталей) с момента начала его эксплуатации до перехода в граничное состояние.

Под наработкой понимают продолжительность или объём работы (не транспортной), выполненный автомобилем.

Ресурс и наработка автомобиля (деталей или узлов) измеряются в км или в моточасах (очень редко).

Граничное состояние - это состояние деталей или механизмов автомобиля, при котором его дальнейшая эксплуатация недопустима или нецелесообразна.

В процессе эксплуатации под воздействием различного рода сил (трения, давления, вибрационного, ударного характера и др.), температур и окружающей среды контактирующие поверхности деталей любого механизма подвергаются деформациям, износу и разрушениям.

Изнашивание - это процесс разрушения и отделения материала с поверхностей детали, сопровождающийся постепенным изменением её формы и размеров. Существуют различные виды изнашивания: механическое, коррозионное, эрозионное, электрическое, абразивное и др.

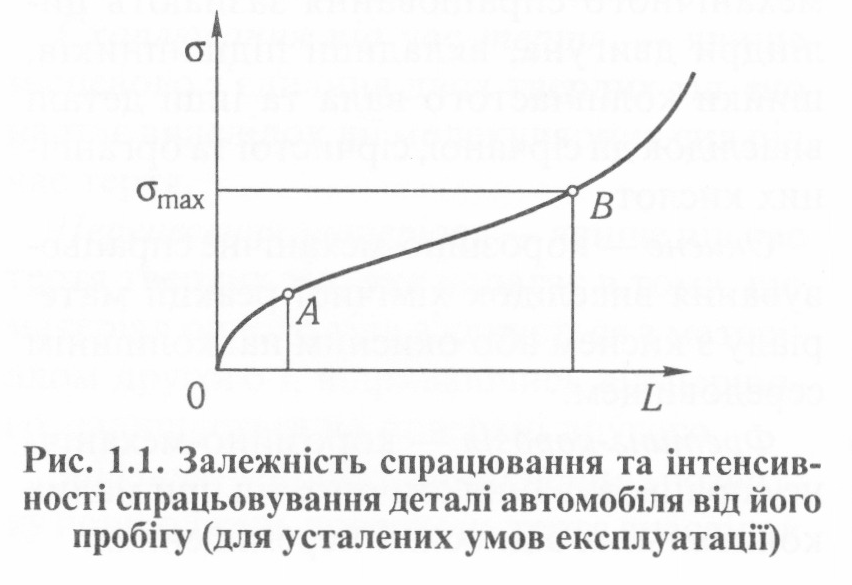

В ТЭА изнашивание рассматривается, как поступательный процесс, сопровождающийся срабатыванием материала контактирующих поверхностей, который имеет прямую зависимость от наработки (пробега) автомобиля (рисунок 1.1).

Рисунок 1.1 - Зависимость интенсивности срабатывания материала (σ)

от его пробега (L)

На графике отрезок ОА соответствует повышенной интенсивности срабатывания материала и называется приработкой поверхностей сопряжения. Участок АВ соответствует нормальному срабатыванию материала, сопровождающийся длительным отрезком пробега (времени). Отрезок ОА в зависимости от пробега характеризует ресурс детали, а точка В - её граничное состояние, после которого эксплуатация считается недопустимой по причине повышенной интенсивности износа и высокой вероятности быстрого разрушения или отказа детали или механизма. Как правило, деталь, достигшую граничного состояния, отправляют на восстановление (капитальный или поточный ремонт) или заменяют с предварительным списанием.

Большинство задач, решаемых технической эксплуатацией любого объекта, связано с понятием его качества.

Под качеством в ТЭА понимают совокупность свойств, определяющих степень пригодности автомобиля, технологического оборудования, агрегата, детали, материала к выполнению заданных функций при их использовании по назначению.

При оценке качества автомобиля потребитель руководствуется критериями: надёжности, безопасности, экономичности, комфорта, динамичности, производительности, сервиса.

При рассмотрении технико-эксплуатационных свойств автомобиля главными являются: масса и габариты, грузоподъёмность, вместимость, маневренность, проходимость, безопасность, экологичность, топливная экономичность, динамичность (тягово-скоростная), производительность, дешевизна в обслуживании, надёжность, цена и др.

Критерии качества автомобиля в ТЭА определяются понятиями его надёжности, долговечности, безотказности, ремонтопригодности и

сохраняемости во времени.

Надёжность - это свойство деталей, узлов и систем автомобиля сохранять в заданных пределах показатели всех параметров, определяющих его способность выполнения заданных функций. Основным параметром, характеризующим надёжность, есть количество и интенсивность отказов на определённую наработку или ресурс детали (узла) автомобиля.

Объект диагностирования - деталь, узел, механизм, агрегат, система, рабочее тело (среда) или автомобиль в целом, которые подвергаются исследованию.

Основные цели задачи технической диагностики:

- определение действительного технического состояния объекта;

- обеспечение рабочего ресурса объекта;

- поддержание работоспособного состояния агрегатов;

- предупреждение возможных отказов и снижение вероятности их появления;

- прогнозирование наступления граничного состояния объекта;

- определение возможной степени износа деталей.

Основными методами обеспечения безотказной работы и поддержания технического состояния автомобиля в ТЭА являются техническое обслуживание (ТО), поточные ремонты (ПР) и капитальные ремонты (КР), которые предусматривают обязательный технический осмотр и контроль с последующей разборкой узлов или агрегатов.

Основным преимуществом диагностики перед обычным ТО является возможность постановки диагноза безразборным методом.

Одним из важнейших элементов в диагностировании есть понятие диагностического параметра (признака), представляющего собой установленное заранее теоретически или экспериментально событие, а также определенную качественную меру какого-либо физического процесса, изменение которых во время функционирования указывает на техническое состояние объекта.

Под мерой качества диагностирования понимают его эффективность, основной целью которой является определение реального технического состояния объекта и действительных диагностируемых параметров. Эффективность диагностирования зависит от:

- выбора её методов;

- алгоритмов и систем диагностирования;

- информационного и технического обеспечения диагностическим оборудованием;

- эксплуатационных затрат на проведение диагностических работ;

- квалификации и опыта обслуживающего персонала.

Методы диагностирования

1. Субъективные:

- визуальный, прослушивания, прощупывания, логического мышления (стук двигателя, течь масла или охлаждающей жидкости и др.)

2. Объективные:

- по входным и выходным структурным параметрам (степень износа деталей, изменение их формы, деформация, разрушение);

- по параметрам рабочих процессов (компрессия в двигателе, содержание СО в выхлопных газах, температура охлаждающей жидкости и др.);

- по периодически повторяющимся рабочим процессам и циклам (работа насоса высокого давления в дизельном двигателе, работа распределителя в контактной системе зажигания и др.);

- по оценке вибро-акустических характеристик (повышение виброактивности динамически нагруженных элементов, проявление ультра-звуковой активности дефектных деталей и сопряжений).

Классификация систем диагностирования

1. По степени универсальности и приспособленности диагностического оборудования: специализированные и универсальные; вмонтированные и выносные (на фирменных СТО с помощью не универсальных систем могут быть обслужены только АТС данного производителя; в компьютерном обеспечении современных АТС предусмотрено использование встроенных и выносных штатных систем диагностики).

2. По характеру взаимодействия между объектом диагностирования и оборудованием: функциональные и тестовые (диагностирование параметров может производиться в момент функционирования систем автомобиля или посредством их исследования способом тестовых оценок).

3. По степени автоматизации: автоматизированные и ручные.

Контрольные вопросы

1. Дайте определение понятию диагностирования в технической эксплуатации автомобилей.

2. Дайте определение понятиям: работоспособность, отказ, наработка, исправность, граничное состояние, ресурс, изнашивание.

3. Какие виды изнашивания в ТЭА Вам известны?

4. Охарактеризуйте зависимость интенсивности срабатывания материала от пробега автомобиля.

5. Дайте определение понятию качества.

6. Какие критерии относятся к параметрам качества автомобиля?

7. Что относится к технико-эксплуатационным свойствам автомобиля?

8. Изложите основные цели технической диагностики автомобиля.

9. Дайте определение понятию диагностического параметра.

10. Что понимают под эффективностью диагностирования?

11. Какие методы диагностирования Вам известны?

12. Классифицируйте системы диагностирования.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 2

ДИАГНОСТИРОВАНИЕ БЕНЗИНОВОГО ДВИГАТЕЛЯ

Цель работы

Приобретение знаний и базовых понятий: основные диагностические параметры и термины при проведении технического осмотра (ТО) и диагностировании работы бензинового двигателя; определение и устранение по внешним признакам и диагностическим параметрам неисправностей и отказов; регулировка минимальной частоты вращения коленчатого вала и измерение содержания СО в отработавших газах.

Краткие теоретические сведения

Все виды технического обслуживания автомобиля включают контрольно-диагностические работы, где технический осмотр двигателя является их составной частью и должен выполняться квалифицированно, в полном объеме и отвечать требованиям качественного технического контроля.

К основным задачам технического диагностирования бензинового двигателя относится:

- контроль и регулировка частоты вращения коленчатого вала, отвечающей за эффективность работы двигателя и его мощностные характеристик;

- прослушивание двигателя на посторонние шумы и стуки и определение его величины вибрации с целью выявления степени износа в узлах и соединениях;

- определение содержания СО в отработавших газах на предмет соответствия выхлопов нормативным требованиям по загрязнению окружающей среды.

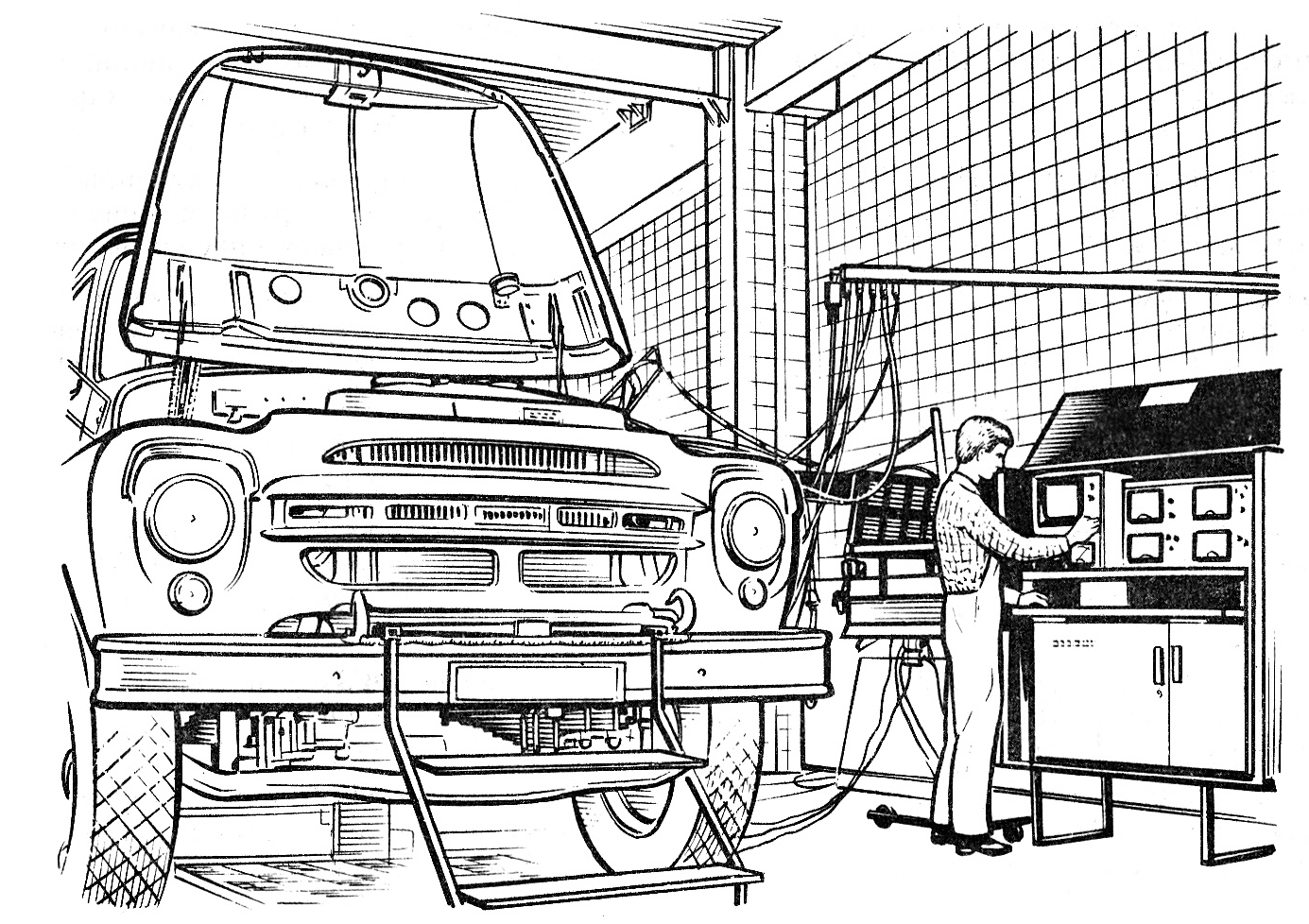

Рисунок 1.1 - Пост технического обслуживания двигателя автомобиля

Рабочее место - пост для осуществления ТО двигателя оснащается соответствующим технологическими оборудованием, инструментом и приспособлениями, документацией и инструкцией, контроля и диагностирования узлов и агрегатов АТС (рисунок 1.1).

Контрольно-диагностическое оборудование, используемое для диагностирования двигателя.

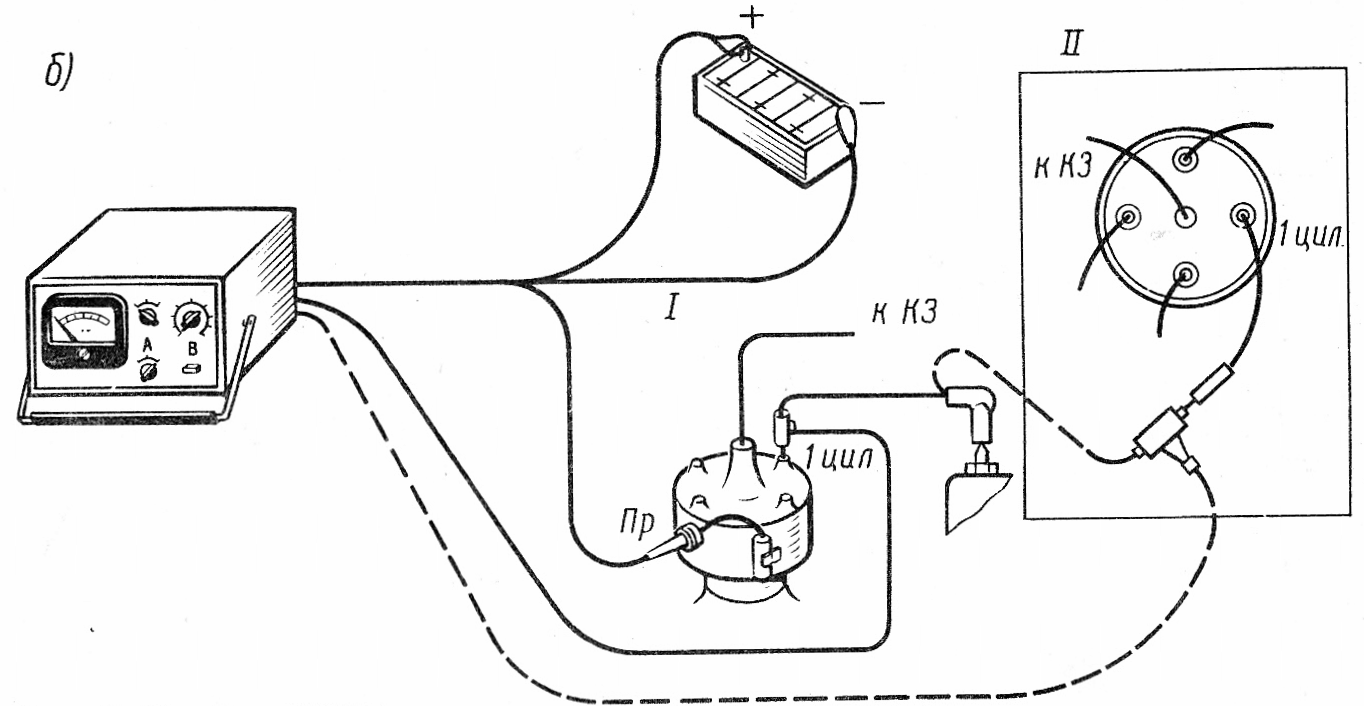

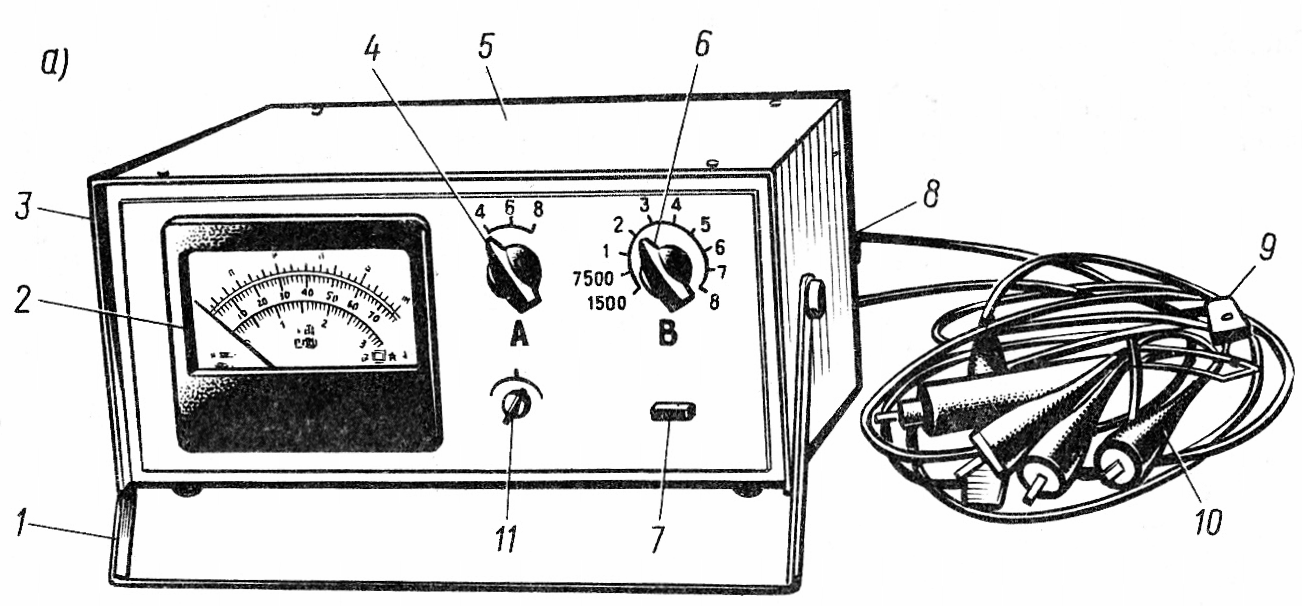

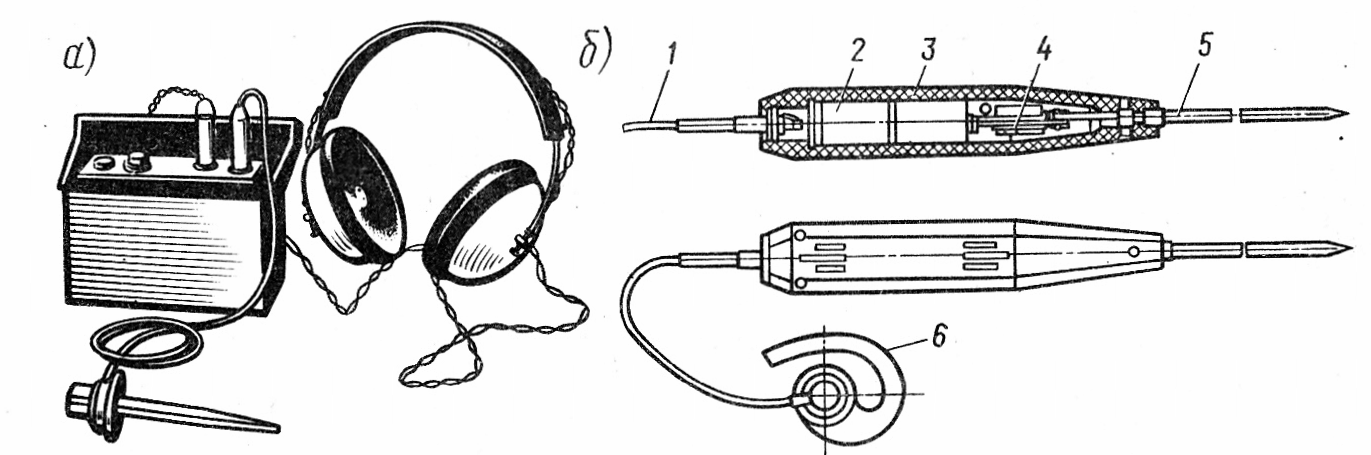

Прибор Э216М — электронный измеритель эффективности работы цилиндров 4-тактных двигателей (рисунок 1.2).

Работа прибора заключается в измерении снижения частоты вращения коленчатого вала двигателя при поочередном отключении каждого цилиндра и сравнении с допустимой — 25%-ной величиной. Прибор состоит из высокочувствительного измерителя снижения числа оборотов и электронного выключателя зажигания в проверяемом цилиндре и может быть использован в качестве тахометра.

а — общий вид: 1 — кронштейн; 2 — измеритель частоты вращения; З — лицевая панель; 4, 6, 11 — переключатели; 5 — корпус; 7 — кнопка; 8 — задняя панель; 9 — переходник;

10 — зажимы; б — схема подключения

Р исунок

1.2 - Прибор Э2I6М

исунок

1.2 - Прибор Э2I6М

а — общий вид; б — принципиальная схема; 1 — провод; 2 — элементы питания;

З — корпус; 4 — преобразователь; 5 — щуп; 6 — телефон

Рисунок 1.3 - Электронный стетоскоп

Стетоскоп — прибор, позволяющий определить вибрацию деталей в соединениях узлов и механизмов автомобиля за счет преобразования механических колебаний в звуковые.

Для диагностирования двигателя применяются стетоскопы электронные и акустические.

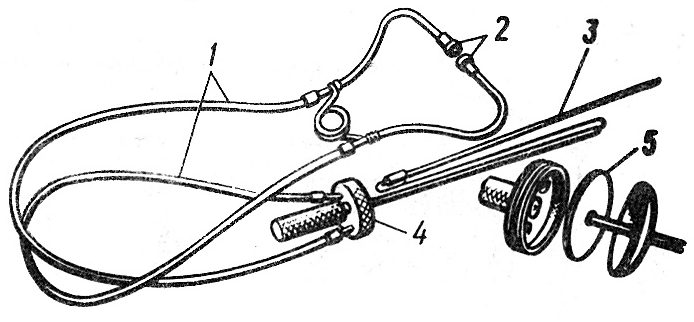

1 — слуховые трубки; 2 — наконечник; 1 — подшипники коленчатого вала;

З — шуп; 4—усилительная головка; 2 — подшипники распределительного вала;

5 — мембрана З — поршневая группа; 4 — клапаны;

5 — распределительные шестерни

Рисунок 1.4 - Акустический стетофонендоскоп Рисунок 1.5 - Зоны прослушивания

двигателя

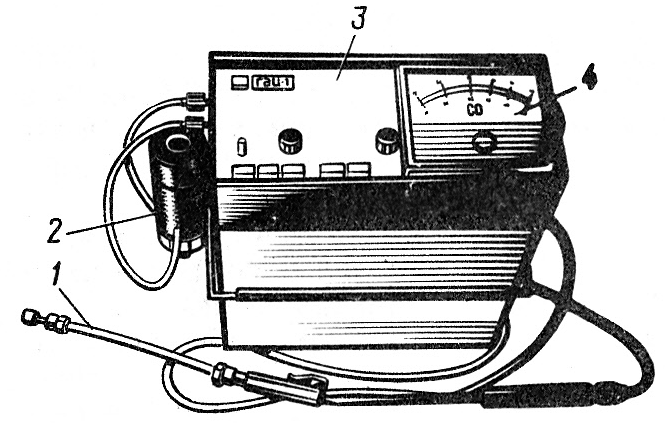

а — общий вид; 1— шланг для отбора газов; 2 — ручка реостата «Ноль»; 3 —ручка реостата «Ток»; 4 — штуцер «Вход»; 5 — заборник; 6 — кнопка «Накал» 7 — переключатель; б — принципиальная схема; 1 — переключатель; 2 — сравнительная камера; З — измерительная камера; 4 — реостат; 5 — батарея; 6 — кнопка включения накала; 7 — миллиамперметр

Рисунок 1.6 - Газоанализатор И-СО

Акустические стетофонендоскопы (рисунок 1.4) применяются для простых приемов прослушивания шумов и стуков в двигателе.

Щуп-искатель прикладывается к различным зонам прослушивания (рисунок 1.5) и по относительной величине звуковых колебаний определяются неисправности в соединениях двигателя.

Газоанализаторы карбюраторных двигателей (рисунок 1.6 и 1.7) дают возможность непрерывного определения содержания окиси углерода в отработавших газах в процессе регулировочных или контрольно-диагностических работ.

1 — трубка отбора газов; 2 — фильтр;

3 —корпус прибора; 4 — миллиамперметр

Рисунок 1.7 - Газоанализатор К-456 Рисунок 1.8 - Газоанализатор ГАИ-1

Для определения содержания окиси углерода СО в отработавших газах бензинового двигателя служит газоанализатор ГАИ-1 (рисунок 1.8).

Технология диагностирования

Под технологией диагностирования понимается практическое исполнение ряда операций — подготовительных и испытательных, которые должны носить

рационально-технологическую последовательность (таблица 1.1).

Порядок проведения измерений и контролируемые параметры.

1. Минимальная частота вращения коленчатого вала двигателя.

Подготовительные операции: при неработающем двигателе согласно схеме (рисунок 1.2, б) подключить прибор Э216М.

Порядок измерений: запустить двигатель и установить частоту вращения коленчатого вала в пределах 1000—1500 мин -1, установить переключатель 6 в положение 2, 3; переключателем 11 установить стрелку прибора 2 на нулевую отметку; нажать кнопку 7. В случае недостаточного пространства используется гибкий переходник. Отсчет снижения частот вращения производится по шкале

Таблица 1.1 - Состав регламентных операций при контрольном осмотре

и диагностике бензинового двигателя

Перечень операций |

Оборудование, приборы, инструмент |

Технические условия |

Подготовительные

Проверить наличие, комплектность и крепление приборов систем охлаждения и смазки (визуально, методом осмотра)

Проверить наличие и уровень воды, масла и топлива, убедиться в герметичности соединений приборов Подключить в систему электрообору-дования аккумуляторную батарею, проверить показания КИП. Осмотреть состояние и крепление проводов высокого напряжения Проверить привод и механизмы управления работой двигателя (осмотром) Подключить к двигателю прибор. Запустить и прогреть двигатель, проверить герметичность его соединений (осмотром)

Контрольно-диагностические

Проверить приемистость и прослушать работу двигателя на всех режимах Проверить устойчивость работы двигателя на минимальных оборотах холостого хода и произвести его регулировку Проверить эффективность работы цилиндров двигателя при поочередном их отключении Определить содержание СО в отработавших газах

|

-

Набор ключей автослесаря

Контрольно-измерительные приборы автомобиля

-

Э216

Стетоскоп

Прибор Э216, отвертка, ключ

Прибор Э216

Приборы: ГАИ-1, И-СО или К456 |

Все приборы двигателя должны иметь полную комплектность и надежные соединения Уровень воды и масла должен быть в норме

Показания КИП должны подтверждать техническую исправность всех систем двигателя

Приводы должны быть комплектными и исправными

Согласно рисунку 1.2, б Температура 80—90 °С, нарушения герметичности в соединениях не допускаются. Время для одного пуска двигате-ля стартером — не более 3—4 с

Прослушивание проводить по зонам (рисунок 1.5)

Сверить с нормативными значениями

Падение частоты вращения коленчатого вала допускается не более 25%

Полученные данные сверить с нормативными данными (таблица 1.2) |

0 —300 мин -1 в течение 10 -15 с. Затем последовательно, не отпуская кнопку 7, установить переключатель 6 в положение 2, 3 и так далее, измеряя каждый раз снижение частоты вращения коленчатого вала при выключении каждого цилиндра. Нормальное снижение должно находиться в пределах 25% наибольшей величины.

2. Определение содержания СО

Объемная доля СО в отработавших газах автомобилей с бензиновыми двигателями не должна превышать значений, указанных в таблице 1.2.

Определение содержания СО необходимо проводить в следующем порядке:

подготовить газоанализатор в соответствии с инструкцией, установить пробоотборное устройство газоанализатора в выпускную трубу глушителя автомобиля на глубине 300 мм от среза;

присоединить к двигателю тахометр;

запустить и прогреть двигатель до оптимальной температуры;

установить минимальную частоту вращения коленчатого вала двигателя (nmin х. х);

произвести измерение содержания СО при nmin х. х.;

установить частоту вращения коленчатого вала двигателя, соответствующую 0,6 ном. х. х.

произвести измерение содержания СО при 0,6 ном. х. х.

Измерение содержания СО в обоих режимах следует проводить не ранее чем через 30 с после достижения установившейся частоты вращения коленчатого вала. При наличии у автомобиля раздельных выпускных систем измерение должно производиться в каждой из них отдельно.

Таблица 1.2 - Нормативные данные содержания СО

Режим работы |

Объемная доля окиси углерода, %, нe более, для автомобилей, изготовленных |

||

до 78 г. |

с 78 по 89 гг. |

после 89 г. |

|

Минимальная частота вращения коленчатого вала двигателя Частота вращения коленчатого вала двигателя, равная 0,6 номинальной |

3,5

2,0 |

2,0

1,5 |

1,5

1,0 |

При замере содержания СО в отработавших газах прибором ГАИ-1 (рисунок 1.8) трубка 1 вставляется в выпускную трубу. Газ засасывается побудителем расхода (насосом), находящимся в корпусе прибора 3 и, пройдя через фильтр 2, поступает в оптический блок (внутри корпуса), где поглощенная газом ИК радиация преобразуется в электрический сигнал, пропорциональный концентрации СО, и фиксируется миллиамперметром 4. Результаты контроля сопоставляют с нормативными значениями.

Результаты техосмотра, контрольные и диагностические параметры заносятся в технические карты контрольных измерений.