- •Методические указания

- •Задание №1 Расчет длительности простого производственного процесса

- •Методическая часть

- •Задание №3 Расчет поточных линий

- •1. Непрерывный поток с рабочим конвейером

- •Методическая часть

- •2. Прерывно-поточные линии (прямоток).

- •Методическая часть

- •3.Переменно-поточные линии

- •Методическая часть

- •Методическая часть

- •Задание 5. Игровое занятие "Утро на даче"

- •Задание 6. Сводный график постройки серии судов

- •Методическая часть

- •Общие сведения

- •Задание 8. Изучение системы ремонтного хозяйства на судостроительном предприятии Общие сведения

- •Производственные ситуации.

- •Управление на предприятии" Тема: "Организация управления предприятием"

- •Задание 13. Психологический анализ личности. Содержание задания

- •Характеристика

- •Задание 14. Определение себестоимости и цены нового оборудования на стадии эскизного проектирования

- •Задание 15. Статистическое регулирование технологического процесса

- •Содержание отчета

- •Задание 16. Расчет энергобаланса предприятия

- •Задание 17. Организация транспортного хозяйства

Методическая часть

Эта форма поточного производства применяется в тех случаях, когда не удается при проектировании поточной линии достичь синхронности операций; при этом производительность операций различна, а их продолжительность не равна и не кратна такту потока.

Ритмичность работы такой линии заключается в том, что через определенные промежутки времени на каждой операции производится строго определенное, одинаковое количество деталей (изделий).

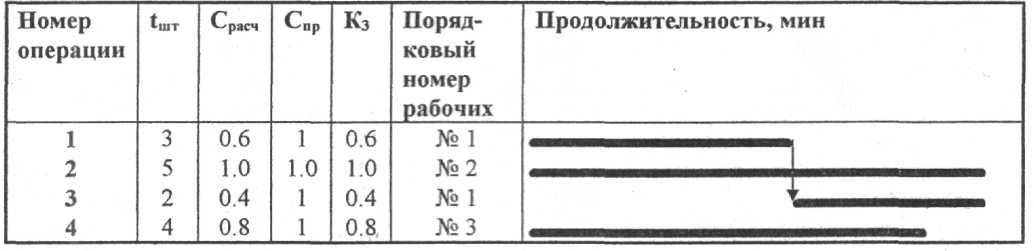

Расчет основных параметров прерывно-поточной линии (такт, количество рабочих мест расчетное и принятое, коэффициент их загрузки) производится аналогично расчету параметров непрерывно-поточной линии с рабочим конвейером. На прерывно-поточной линии в связи с различной загрузкой рабочих мест на операциях необходимо рассчитать количество рабочих, исходя из условия полной их загрузки на протяжении смены. Полная загрузка рабочих мест может быть достигнута путем применения многостаночного обслуживания или совмещения профессий при возможности выполнения одним рабочим двух или нескольких технологически сходных операций, рабочие места на которых полностью загружены.

В этих условиях необходимо разработать и задать оптимальный и постоянный режим обслуживания, то есть разработать график-регламент работы линии, определяющий периоды работы (оборудования и рабочих, переходы рабочих, обслуживающих несколько станков).

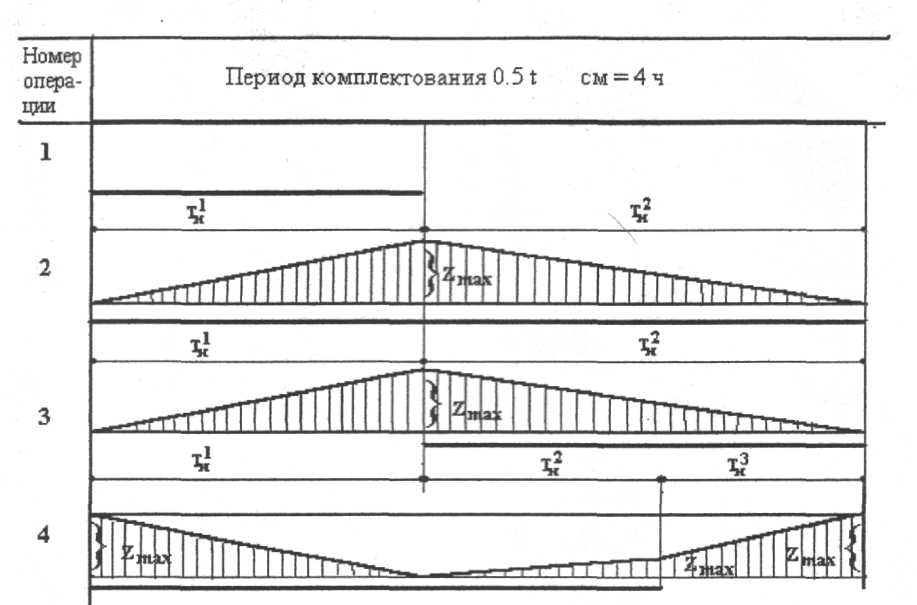

Пример графика-регламента прерывно-поточной линии приведен на рис. 3.1. Такт потока 5 мин.

Для поддержания ритмичности работы прерывно-поточной линии между смежными операциями с разной производительностью образуются межоперационные оборотные заделы. Максимальная величина задела определяется по формуле:

![]()

![]() – период

времени в течении которого смежные

операции находятся в неизменных условиях

по производительности (при неизменном

числе работающих станков);

– период

времени в течении которого смежные

операции находятся в неизменных условиях

по производительности (при неизменном

числе работающих станков);

– количество единиц оборудования на смежных операциях, работающих в течении периода

Тн. - норма штучного времени на смежных операциях

Рис. 3.1.

Величина задела между смежными операциями должна рассматриваться для каждого значения Тн, то есть для каждого изменения этой величины на протяжении периода комплектации.

При проектировании прерывно-поточной линии строится график межоперационных оборотных заделов (рис.3.2.).

Пример расчета величины оборотных заделов

1. Величина задела между операциями 1-2

2. Величина задела между операциями 2-3

![]()

3. Величина задела между операциями 3-4

Рис. 3.2.

3.Переменно-поточные линии

Рассчитать переменно-поточную линию, на которой обрабатываются изделия А,Б, В и составить план-график работы линии.

Режим работы линии двухсменный. Потери времени на переналадку оборудования составляют 4%. Трудоемкость изготовления изделий (в минутах) по видам оборудования приведена в табл.3.3.

Таблица 3.3.

Изделие |

Группы оборудования |

|||

|

I |

II |

III |

IV |

А |

7.0 |

2.5 |

5.0 |

2.5 |

Б |

6.2 |

2.2 |

4.3 |

2.3 |

В |

7.5 |

2.4 |

4.8 |

2.3 |

Расчет рабочих тактов произвести исходя их распределения фонда работы линии пропорционально трудоемкости программных заданий.

Месячная программа выпуска изделий 9000 шт. Удельный вес программы изделия каждого наименования приведен в табл.3.4.

Таблица 3.4.

Номер варианта |

Изделие |

Номер варианта |

Изделие |

||||

|

А |

Б |

В |

|

А |

Б |

В |

1 |

30 |

20 |

50 |

16 |

15 |

40 |

45 |

2 |

35 |

15 |

50 |

17 |

35 |

25 |

40 |

3 |

25 |

25 |

50 |

18 |

20 |

20 |

60 |

4 |

20 |

30 |

50 |

19 |

45 |

10 |

45 |

5 |

10 |

40 |

50 |

20 |

35 |

20 |

45 |

6 |

15 |

35 |

50 |

21 |

20 |

40 |

40 |

7 |

40 |

10 |

50 |

22 |

40 |

30 |

30 |

8 |

50 |

20 |

30 |

23 |

40 |

35 |

25 |

9 |

50 |

15 |

35 |

24 |

40 |

25 |

35 |

10 |

50 |

25 |

25 |

25 |

40 |

20 |

40 |

11 |

50 |

30 |

20 |

26 |

40 |

15 |

45 |

12 |

50 |

40 |

10 |

27 |

30 |

40 |

30 |

13 |

50 |

35 |

15 |

28 |

35 |

40 |

25 |

14 |

50 |

10 |

40 |

29 |

25 |

40 |

35 |

15 |

20 |

30 |

50 |

30 |

20 |

45 |

35 |