- •Методические указания

- •Задание №1 Расчет длительности простого производственного процесса

- •Методическая часть

- •Задание №3 Расчет поточных линий

- •1. Непрерывный поток с рабочим конвейером

- •Методическая часть

- •2. Прерывно-поточные линии (прямоток).

- •Методическая часть

- •3.Переменно-поточные линии

- •Методическая часть

- •Методическая часть

- •Задание 5. Игровое занятие "Утро на даче"

- •Задание 6. Сводный график постройки серии судов

- •Методическая часть

- •Общие сведения

- •Задание 8. Изучение системы ремонтного хозяйства на судостроительном предприятии Общие сведения

- •Производственные ситуации.

- •Управление на предприятии" Тема: "Организация управления предприятием"

- •Задание 13. Психологический анализ личности. Содержание задания

- •Характеристика

- •Задание 14. Определение себестоимости и цены нового оборудования на стадии эскизного проектирования

- •Задание 15. Статистическое регулирование технологического процесса

- •Содержание отчета

- •Задание 16. Расчет энергобаланса предприятия

- •Задание 17. Организация транспортного хозяйства

Методическая часть

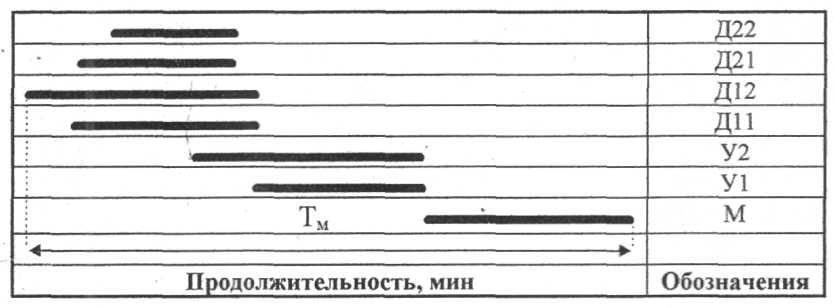

Для расчета длительности цикла изготовления сложного изделия строится цикловой календарный график, на котором по вертикали перечисляется наименование операций по изготовлению изделия, по горизонтали линиями изображается длительность их выполнения. График строится в соответствии с технологической схемой изготовления изделия в порядке, обратном технологической последовательности его изготовления. Для построения графика необходимо рассчитать длительность циклов обработки деталей, узловой сборки и монтажа изделия.

Длительность цикла обработки деталей

![]()

где

![]() –

длительность цикла обработки партии

деталей;

–

длительность цикла обработки партии

деталей;

![]() –

трудоемкость обработки деталей, н-ч;

–

трудоемкость обработки деталей, н-ч;

n – размер партии деталей, шт.;

С – количество рабочих мест, одновременно обрабатывающих партию деталей;

- плановый коэффициент выполнения норм.

Длительность цикла сборочно-монтажных работ

![]()

где

![]() – длительность цикла сборочно-монтажной

операции, ч;

– длительность цикла сборочно-монтажной

операции, ч;

![]() – трудоемкость

сборочно-монтажной операции, н-ч;

– трудоемкость

сборочно-монтажной операции, н-ч;

![]() – количество рабочих, одновременно

выполняющих операцию,

– количество рабочих, одновременно

выполняющих операцию,

– плановый коэффициент выполнения норм.

Построение графика начинается от срока сдачи готового изделия.

Для определения срока начала монтажа нужно продолжительность монтажа изделия отложить влево от указанного срока. Этот срок является предельным для окончания предыдущей операции - узловой сборки. Сборка партии узлов каждого вида производится раздельно и может выполняться параллельно. Продолжительность сборки каждой партии узлов откладывается влево от предельного срока ее окончания для определения срока начала узловой сборки. Срок начала сборки партии узлов данного вида является предельным сроком окончания обработки деталей, входящих в состав данного узла. Для определения срока запуска в обработку партии деталей необходимо отложить влево от предельного срока окончания обработки ее продолжительность.

Обработка деталей также может производиться параллельно, так как она осуществляется на разных станках.

Продолжительность цикла изготовления изделия определяется по наибольшей суммарной длительности цикла обработки ведущей детали, узловой сборки и монтажа изделия.

В промышленности этот график получил название комплектно-узлового, так как комплект формируется из деталей, входящих в состав данного узла.

Пример комплектно-узлового графика изготовления механизма показан на рис.2.2.

Рис. 2.2.

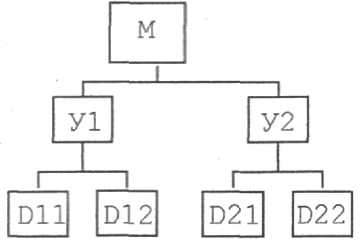

Технологическая схема изготовления механизма приведена на рис.2.3.

Рис. 2.3.

Задание №3 Расчет поточных линий

1. Непрерывный поток с рабочим конвейером

Рассчитать рабочую поточную линию с рабочим конвейером для сборки коробки передач.

Расчетная суточная программа для линии 450 штук.

Режим работы двухсменный.

Регламентированный перерывы - 30 мин в смену.

Нормы штучного времени (в минутах) по операциям технологического процесса приведены в табл.3.1.

Таблица 3.1.

Номер варианта |

Номер операции |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1 |

2.1 |

5.9 |

6.1 |

2.1 |

6.0 |

2.0 |

6.0 |

1.8 |

1.1 |

2 |

5.9 |

2.1 |

6.1 |

2.1 |

6.0 |

2.0 |

6.0 |

1.8 |

1.1 |

3 |

6.1 |

2.1 |

5.9 |

2.1 |

6.0 |

2.0 |

6.0 |

1.8 |

1.1 |

4 |

2.1 |

2.1 |

5.9 |

6.1 |

6.0 |

2.0 |

6.0 |

1.8 |

1.1 |

5 |

6.0 |

2.1 |

5.9 |

6.1 |

2.1 |

2.0 |

6.0 |

1.8 |

1.1 |

6 |

2.0 |

2.1 |

5.9 |

6.1 |

2.1 |

6.0 |

6.0 |

1.8 |

1.1 |

7 |

1.8 |

2.1 |

5.9 |

6.1 |

2.1 |

6.0 |

2.0 |

6.0 |

1.1 |

8 |

11 |

2.1 |

5.9 |

6.1 |

2.1 |

6.0 |

2.0 |

6.0 |

1.8 |

9 |

5.9 |

6.1 |

2.1 |

6.0 |

2.0 |

6.0 |

1.8 |

1.1 |

2.0 |

10 |

6.1 |

2.1 |

6.0 |

2.0 |

6.0 |

1.8 |

1.1 |

2.1 |

5.9 |

11 |

2.1 |

6.0 |

2.0 |

6.0 |

1.8 |

1.1 |

2.1 |

5.9 |

6.1 |

12 |

6.0 |

2.0 |

6.0 |

1.8 |

1.1 |

2.1 |

5.9 |

6.1 |

2.1 |

13 |

2.0 |

6.0 |

1.8 |

1.1 |

2.1 |

5.9 |

6.1 |

2.1 |

6.0 |

14 |

6.0 |

1.8 |

1.1 |

2.1 |

5.9 |

6.1 |

2.1 |

6.0 |

2.0 |

15 |

1.8 |

1.1 |

2.1 |

5.9 |

6.1 |

2.1 |

6.0 |

2.0 |

6.0 |

16 |

1.1 |

1.8 |

6.0 |

2.0 |

6.0 |

2.1 |

6.1 |

5.9 |

2.1 |

17 |

1.8 |

6.0 |

2.0 |

6.0 |

2.1 |

6.1 |

5.9 |

2.1 |

1.1 |

18 |

6.0 |

2.0 |

6.0 |

2.1 |

6.1 |

5.9 |

2.1 |

1.1 |

1.8 |

19 |

2.0 |

6.0 |

2.1 |

6.1 |

5.9 |

2.1 |

1.1 |

1.8 |

6.0 |

20 |

6.0 |

2.1 |

6.1 |

5.9 |

2.1 |

1.1 |

1.8 |

6.0 |

2.0 |

21 |

2.1 |

6.1 |

5.9 |

2.1 |

1.1 |

1.8 |

6.0 |

2.0 |

6.0 |

22 |

6.1 |

5.9 |

2.1 |

1.1 |

1.8 |

6.0 |

2.0 |

6.0 |

2.1 |

23 |

5.9 |

2.1 |

1.1 |

1.8 |

6.0 |

2.0 |

6.0 |

2.1 |

6.1 |

24 |

1.1 |

2.0 |

2.1 |

2.1 |

5.9 |

6.0 |

6.0 |

1.8 |

6.1 |

25 |

1.1 |

2.1 |

2.0 |

2.1 |

1.8 |

6.0 |

5.9 |

6.0 |

6.1 |

26 |

6.0 |

6.0 |

6.1 |

1.8 |

2.0 |

2.1 |

2.1 |

1.8 |

1.1 |

27 |

2.1 |

6.0 |

5.9 |

6.1 |

2.0 |

6.0 |

1.8 |

1.1 |

6.1 |

28 |

2.1 |

2.0 |

5.9 |

6.1 |

2.1 |

6.0 |

6.0 |

1.8 |

1.1 |

29 |

6.0 |

6.1 |

2.1 |

6.0 |

1.8 |

1.1 |

2.0 |

5.9 |

6.1 |

30 |

1.1 |

6.0 |

2.0 |

2.1 |

5.9 |

2.1 |

6.1 |

6.0 |

6.0 |