- •Методические указания

- •Задание №1 Расчет длительности простого производственного процесса

- •Методическая часть

- •Задание №3 Расчет поточных линий

- •1. Непрерывный поток с рабочим конвейером

- •Методическая часть

- •2. Прерывно-поточные линии (прямоток).

- •Методическая часть

- •3.Переменно-поточные линии

- •Методическая часть

- •Методическая часть

- •Задание 5. Игровое занятие "Утро на даче"

- •Задание 6. Сводный график постройки серии судов

- •Методическая часть

- •Общие сведения

- •Задание 8. Изучение системы ремонтного хозяйства на судостроительном предприятии Общие сведения

- •Производственные ситуации.

- •Управление на предприятии" Тема: "Организация управления предприятием"

- •Задание 13. Психологический анализ личности. Содержание задания

- •Характеристика

- •Задание 14. Определение себестоимости и цены нового оборудования на стадии эскизного проектирования

- •Задание 15. Статистическое регулирование технологического процесса

- •Содержание отчета

- •Задание 16. Расчет энергобаланса предприятия

- •Задание 17. Организация транспортного хозяйства

Министерство высшего и среднего образования Украины

Методические указания

к выполнению практических занятий по курсу «Организация и производства в машиностроении»

Николаев 2011 г.

О.М. Заботин, Л.В. Кириленко. Методические указания к выполнению практических занятий и лабораторных работ по курсу «Организация и планирование производства. Управление предприятием.» - Николаев, УГМТУ, 1997.

Настоящие указания написаны в соответствии с программой курса «Организация и планирование производства. Управление предприятием.». Приведённые цифровые данные являются условными.

В методических указаниях использованы лабораторные работы и практические занятия разработок;

Методические указания к выполнению лабораторных работ по курсу «Организация и планирование производства. Управление предприятием и АСУП.» /Под общ. ред. д.э.н., проф. В.И. Ли - Николаев: НКИ, 1985-59 с/

В.И. Ли, В.Я. Тимошенко, Г.К. Рогов. Методические указания к лабораторным работам по курсу «Организация и планирование производства на судостроительном предприятии.» - Николаев, НКИ, 1982-54 с.

и др.

Оригинал-макет выполнен с использованием текстового процессора MS Word 7.0. Компьютерная вёрстка: Ярмошко А.А., Каленбет О.В., Моторный Д.В.

©УГМТУ, 1997

Задание №1 Расчет длительности простого производственного процесса

Рассчитать

графически и аналитически длительность

производственного цикла обработки

партии

из

![]() деталей на m

= 5 операциях при последовательном,

параллельном и параллельно-последовательном

сочетаниях операций- Исследовать влияние

на длительность производственного

цикла размера транспортной партии Р

деталей. Штучно-калькуляционное время

деталей на m

= 5 операциях при последовательном,

параллельном и параллельно-последовательном

сочетаниях операций- Исследовать влияние

на длительность производственного

цикла размера транспортной партии Р

деталей. Штучно-калькуляционное время

![]() и число рабочих мест С по операциям

приведены в табл.1.1.

и число рабочих мест С по операциям

приведены в табл.1.1.

Методическая часть

Основной характеристикой производственного цикла является его продолжительность. Длительность одно операционного цикла обработки партии деталей рассчитывается по формуле

![]()

где Тц - длительность производственного цикла, мин;

- размер партии, шт;

tK - норма штучно-калькуляционного времени на обработку одной

детали на операции, мин;

С - количество рабочих мест на операции.

При определении длительности многооперационного цикла необходимо учитывать степень одновременности (параллельности) изготовления партии деталей на различных операциях технологического процесса. Степень одновременности зависит от метода сочетания во времени выполнения операций, входящих в данный процесс: последовательного, параллельного или параллельно-последовательного.

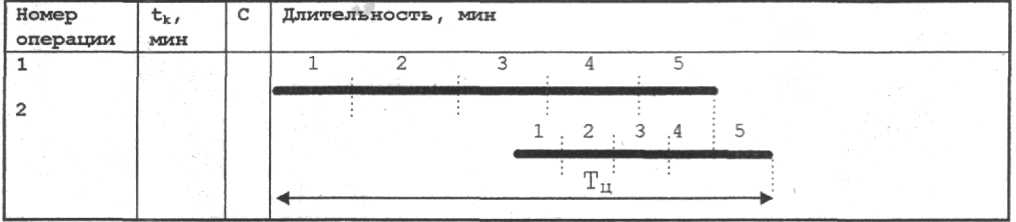

Последовательное сочетание операций характеризуется непрерывной обработкой всех деталей партии на каждой операции и транспортированием деталей с операции на операцию целой партией.

Длительность цикла обработки партии деталей при последовательном сочетании операций рассчитывается по формуле

![]()

![]() длительность

производственного цикла, мин;

длительность

производственного цикла, мин;

n- размер партии, шт;

m - количество операций;

tK – норма штучно-калькуляционного времени на обработку одной

детали на операции, мин. Графическое обработки партии деталей приведен на рис.1.1.

Рис. 1.1.

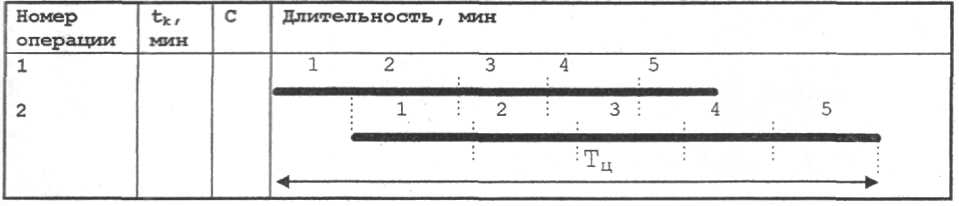

Параллельное сочетание операций характеризуется одновременной обработкой деталей на всех операциях и передачей деталей с операции на операцию транспортными партиями. При этом только на ведущей (наиболее трудоемкой) операции обработка партии деталей осуществляется непрерывно.

Длительность цикла обработки партии деталей при параллельном сочетании операций рассчитывается по формуле

![]()

График обработки партии деталей представлен на рис.1.2.

Рис. 1.2.

Параллельно-последовательное сочетание операций характеризуется непрерывной обработкой всех деталей партии на каждой операции. Детали передаются с операции на операцию транспортными партиями.

Длительность производственного цикла обработки партии деталей при параллельно-последовательном сочетании операций рассчитывается по формуле

![]()

где

![]() -длительность короткой операции из

каждой пары смежной операции.

-длительность короткой операции из

каждой пары смежной операции.

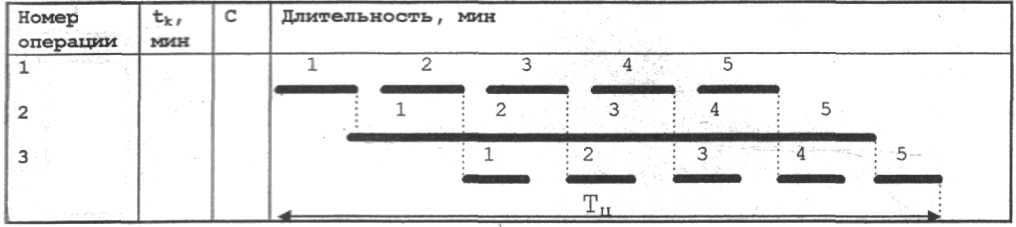

При построении графика обработки партии деталей при параллельно-последовательном сочетании операций могут встретиться два случая.

Если длительность последующей операции больше длительности предыдущей операции, начало последующей операции определяется моментом окончания обработки первой транспортной партии на предыдущей операции.

График обработки партии деталей представлен на рис.1.3.

Если длительность последующей операции меньше длительности предыдущей операции, начало изготовления последней транспортной партии на последующей операции соответствует моменту окончания обработки всей партии на предыдущей операции.

Рис. 1.3.

Продолжительность обработки всех остальных транспортных партий откладывается влево от начала обработки последней транспортной партии на последующей операции для определения момента начала обработки партии на этой операции.

График обработки партии показан на рис.1.4.

Рис. 1.4.

Таблица 1.1.

Варианты |

1 |

2 |

3 |

4 |

5 |

б |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

26 |

29 |

30 |

n, |

10 |

10 |

10 |

10 |

10 |

20 |

20 |

20 |

20 |

20 |

30 |

30 |

30 |

30 |

30 |

20 |

20 |

20 |

20 |

20 |

30 |

30 |

30 |

30 |

30 |

40 |

40 |

40 |

40 |

40 |

|

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

5 |

5 |

5 |

5 |

5 |

10 |

10 |

10 |

10 |

10 |

15 |

15 |

15 |

15 |

15 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

Операция

1,

|

5 |

10 |

15 |

5 |

5 |

5 |

10 |

15 |

5 |

5 |

5 |

10 |

15 |

5 |

5 |

5 |

10 |

15 |

5 |

5 |

5 |

10 |

15 |

5 |

5 |

5 |

10 |

15 |

5 |

5 |

Операция

2,

|

10 |

15 |

10 |

5 |

15 |

10 |

15 |

10 |

5 |

15 |

10 |

15 |

10 |

5 |

15 |

10 |

15 |

10 |

5 |

15 |

10 |

15 |

10 |

5 |

15 |

10 |

15 |

10 |

5 |

15 |

Операция

3,

|

15 |

5 |

5 |

10 |

10 |

15 |

5 |

5 |

10 |

10 |

15 |

5 |

5 |

10 |

10 |

15 |

5 |

5 |

10 |

10 |

15 |

5 |

5 |

10 |

10 |

15 |

5 |

5 |

10 |

10 |

Операция

4,

|

5 |

5 |

5 |

15 |

5 |

5 |

5 |

5 |

15 |

5 |

5 |

5 |

5 |

15 |

5 |

5 |

5 |

5 |

15 |

5 |

5 |

5 |

5 |

15 |

5 |

5 |

5 |

5 |

15 |

5 |

Операция

5

|

5 |

10 |

5 |

5 |

5 |

5 |

10 |

5 |

5 |

5 |

5 |

10 |

5 |

5 |

5 |

5 |

10 |

5 |

5 |

5 |

5 |

10 |

5 |

5 |

5 |

5 |

10 |

5 |

5 |

5 |

Операция

1,

|

1 |

2 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

Операция

2,

|

2 |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

|

2 |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

1 |

Операция

3,

|

1 |

1 |

1 |

2 |

2 |

1 |

1 |

1 |

2 |

2 |

1 |

1 |

1 |

2 |

2 |

1 |

1 |

1 |

2 |

2 |

1 |

1 |

1 |

2 |

2 |

1 |

|

1 |

2 |

2 |

Операция

4,

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

Операция

5,

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

Задание №2 Комплектно -узловой график изготовления изделия

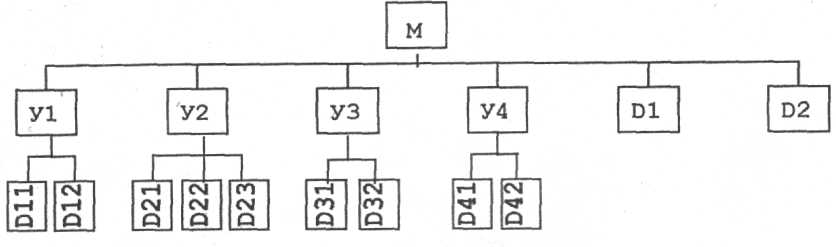

Построить комплектно-узловой график изготовления механизма и определить продолжительность производственного цикла и календарные сроки выполнения операций.

Технологическая схема изготовления механизма представлена на рис.2.1.

Трудоемкость монтажа механизма, узловой сборки, обработки деталей, численность рабочих, выполняющих операцию, приведена в табл.2.1. Трудоемкость операций задана в процентах от общей трудоемкости изготовления механизма.

Таблица 2.1.

Обозначения |

М |

У1 |

У2 |

УЗ |

У4 |

D1 |

D2 |

D11 |

D12 |

D21 |

D22 |

D23 |

D31 |

D32 |

D41 |

D42 |

Трудоёмкое |

10 |

3 |

10 |

2 |

15 |

3 |

2 |

б |

5 |

7 |

10 |

8 |

2 |

7 |

4 |

б |

Количество рабочих |

2 |

1 |

2 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

I |

1 |

1 . |

1 |

1 |

1 |

Плановый

коэффициент выполнения норм

![]() =1,2.

=1,2.

Срок сдачи механизма - 31 декабря.

Общая трудоемкость изготовления механизма (н.-ч) приведена в табл.2.2.

Таблица 2.2.

-

.

Номер варианта

Т

Номер варианта

Т

Номер варианта

Т

1

500

11

1000

21

1500

2

550

12

1050

22

1550

3

600

13

1100

23

1600

4

650

14

1150

24

1650

5

700

15

1200

25

1700

6

750

16

1250

26

1750

7

800

17

1300

27

1800

8

850

18

1350

28

1850

9

900

19

1400

28

1900

10

950

20

1450

30

1950