- •38 Дозування пластичних матеріалів

- •37 Червячний Пластикатор-дозатора

- •Поршневі дозатори для в’язкої продукції.

- •Пеневматичні дозатори для в’язкої продукції.

- •Мембранні дозатори для в’язкої продукції.

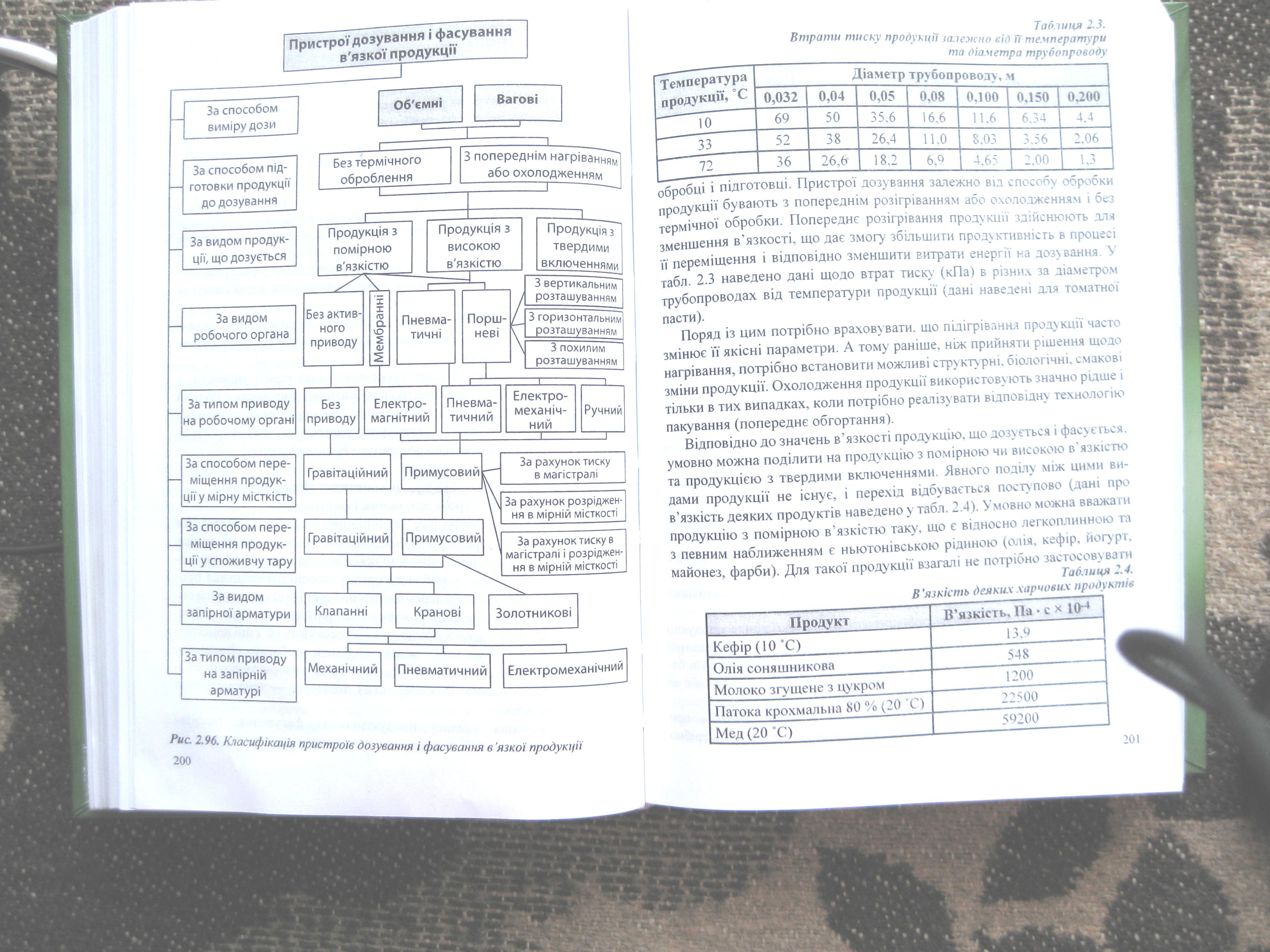

- •Класифікація і аналіз конструктивних виконань пристроїв дозування і фасування в’язкої продукції

- •Дозатори безперервно-витискного типу

Мембранні дозатори для в’язкої продукції.

За видом робочих органів пристрої дозування бувають: без активного робочого органу, мембранні, пневматичні та поршневі.

В пристроях без активного робочого органу переміщення продукції здійснюється за рахунок сил гравітації. Застосовуються такі пристрої для малов'язких продуктів (олія, кефір). В основі таких пристроїв барометричний спосіб фасування при формуванні дози за об'ємом або за рівнем.

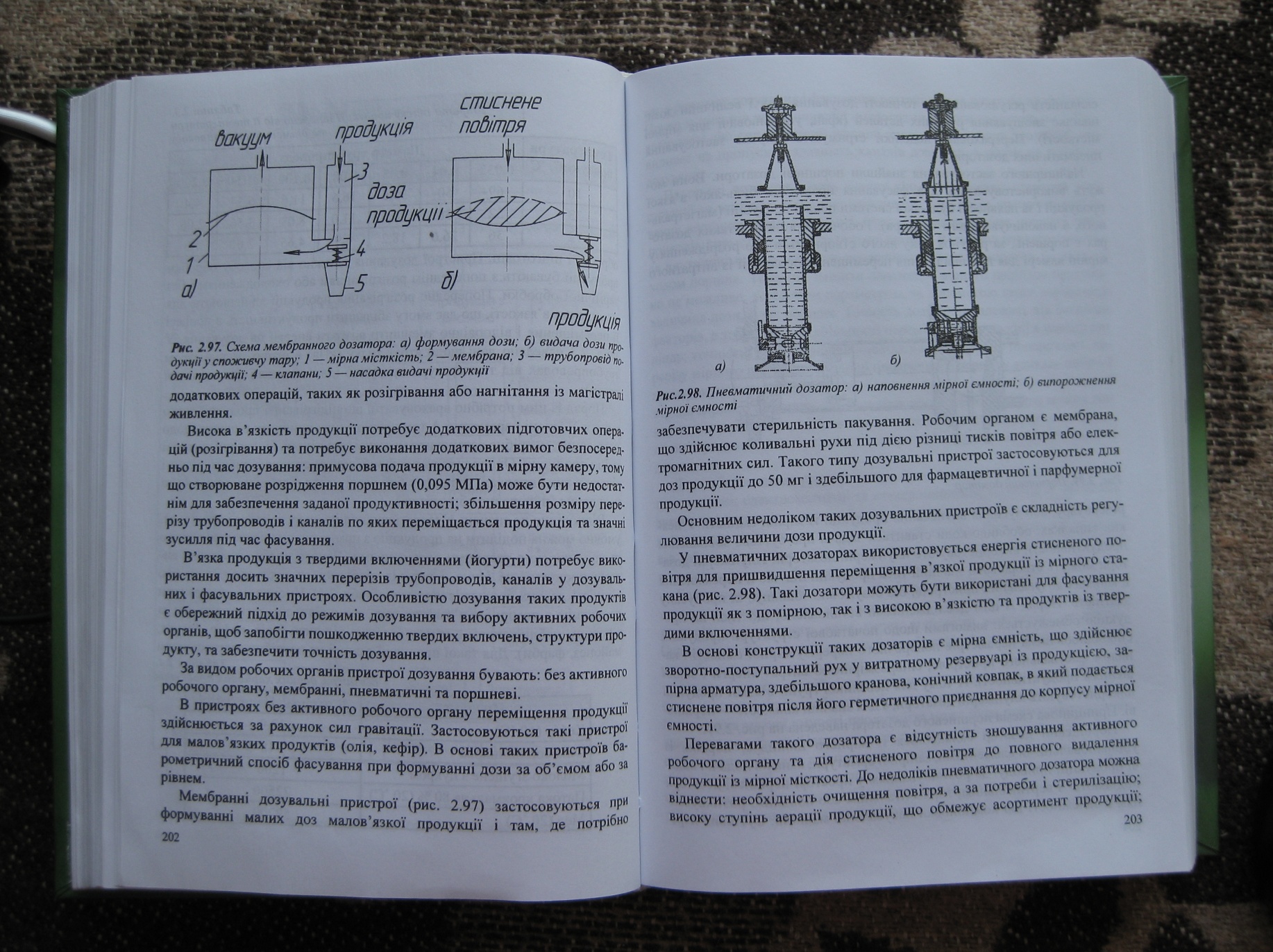

Мембранні дозувальні пристрої (рис. 2.97) застосовуються при формуванні малих доз малов'язкої продукції і там, де потрібно забезпечувати стерильність пакування. Робочим органом є мембрана, що здійснює коливальні рухи під дією різниці тисків повітря або електромагнітних сил. Такого типу дозувальні пристрої застосовуються для доз продукції до 50 мг і здебільшого для фармацевтичної і парфумерної продукції.

Рис. 2.97. Схема мембранного дозатора: а) формування дози; б) видача дози продукції у споживчу тару; 1 – мірна місткість; 2 – мембрана; 3 – трубопровід подачі продукції; 4 – клапан; 5 – насадка видачі продукції

Класифікація і аналіз конструктивних виконань пристроїв дозування і фасування в’язкої продукції

Дозатори безперервно-витискного типу

В основі принципу формування дози продукції у цих дозаторах є заповнення всієї порожнини упаковки продукцією, причому стабільність внутрішнього об'єму упаковки забезпечується процесом її виготовлення.

Схема пристрою формування пакета форми тетраедра і дозування продукції наведена на рис. 3.88. Пристрій для формування пакета складається із чотирьох вертикальних ланцюгових конвеєрів, розташованих таким чином, що їх вітки утворюють квадратну шахту. При цьому вітки ланцюгового конвеєра переміщується зверху донизу. У кожному конвеєрі встановлено вісім горизонтальних притискачів. Притискачі одного конвеєра розташовані напроти притискача протилежного конвеєра. Відстань між притискачами по вертикалі дорівнює довжині пакета. Пари конвеєрів розташовані перпендикулярно один до другого у горизонтальній площині.

У притискачі одного із кожної пари конвеєрів вмонтовано електричні нагрівальні елементи, а на притискачі другого встановлено гумові амортизатори. Нагрівальні елементи включаються від датчика імпульсів.

Накладені кромки пакувального матеріалу стискуються притискним роликом і за допомогою нагрівального елемента поздовжнього шва зварюються між собою, утворюючи паперову трубку. Потім трубка при безперервному русі донизу стискаються першою парою притискачів які

зварюють поперечний шов.

Як тільки утворюються перший поперечний шов, паперова трубка заповнюється продукцією, рівень якої в подальшому весь час автоматично підтримується на 80-120 мм вище другої пари притискачів. При зварюванні верхнього шва утворюється пакет заповнений повністю продукцією, а надлишок продукції витискається догори. Об'єм продукції в пакеті однаковий за рахунок постійності значень діаметра рукава і фіксованого кроку розташування затискачів. Гірлянда наповнених продукцією пакетів подається до механізму їх розрізання. Механізми відрізання це дві пари хрестоподібних елементів, осі обертання яких знаходяться в одній площині і утворюють квадрат. В кожній парі один із елементів має ніж, а другий - пружні підкладки. Розрізання здійснюється по середині поперечного шва. Відрізані пакети подаються в пристрій укладання їх в транспортну тару.

В пристроях дозування такого типу точність формування дози продукції багато в чому залежить не тільки від стабільності геометричних розмірів пакета, а і від якості регулювання рівня рідини у продуктопроводі.

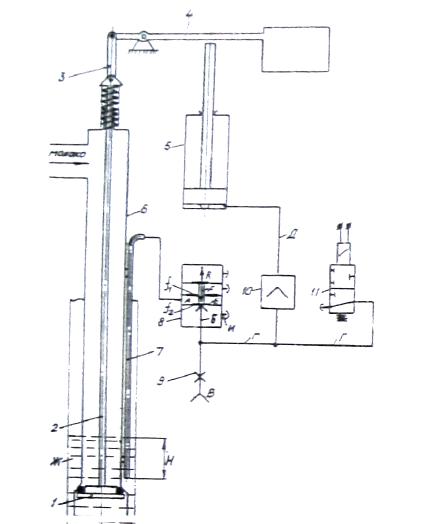

На рис. 3.89 наведена принципова схема регулятора рівня клапанного типу, який тривалий час застосовувався на пакувальних машинах АЛ1Н.

Регулятор складається із клапана 1, який зв'язаний штоком 2 і сергою 3 із важелем 4. Рух важеля 4 керується превмоприводом 5.

Рис, 3.89. Принципова схема регулятора рівня продукції клапанного типу машини АП1Н

Труба для продукції облаштована п'єзометричною трубкою 7, з'єднаною з керуючою камерою А елементами порівняння 8. Сопло Б елемента порівняння через дроселюючий елемент 9 з'єднано з каналом В живлення регулятора стисненим повітрям і каналом Г із камерою керування підсилювача 10 потужності. До цього ж каналу Г підключений електропневмоперетворювач 11, яким здійснюється включення і відключення регулятора по електричній команді від системи керування пакувальною машиною.

При відключенні регулятора обмотка електропневмоперетворювача знеструмлена, канал Г електропневмоперетворювач 11 зв'язаний з атмосферою. При цьому на вихід Д повторювача 10 стиснене повітря не подається і клапан 1 закритий. При включенні регулятора канал Г електропневмоперетворювача 11 відсікається від атмосфери. Зусиллям попереднього притискання Е заслінка Е елемента порівняння 8 притиснута до сопла Б, в каналі Г при цьому підвищується тиск, пневмопривод 5 спрацьовує, відкриваючи клапан 1.

При підвищенні рівня рідини в порожнині Ж в п'єзометричній трубці створюється тиск, що передається в камеру керування А елемента порівняння

Зо рахунок різниш ефективних площ/, і/2 мембран елемента порівняння тиск, що діє на них в камері А, створює силу R більшу за силу F. При цьому заслінка Е відходить від сопла Б, яке через канал И елемента порівняння зв'язується з атмосферою. Тиск в каналі Г і камер: керування повторювача 10 (а відповідно і на його виході) зменшується, і клапан ї привідкривається. обмежуючи витрати рідини.