- •38 Дозування пластичних матеріалів

- •37 Червячний Пластикатор-дозатора

- •Поршневі дозатори для в’язкої продукції.

- •Пеневматичні дозатори для в’язкої продукції.

- •Мембранні дозатори для в’язкої продукції.

- •Класифікація і аналіз конструктивних виконань пристроїв дозування і фасування в’язкої продукції

- •Дозатори безперервно-витискного типу

38 Дозування пластичних матеріалів

В ідмірювання

визначеного обсягу попередньо

підготовленого розплаву полімеру і

його переміщення для наступного

здійснення технологічної операції

формування готового виробу або

напівфабрикату лежать в основі багатьох

методів переробки полімерних матеріалів..

ідмірювання

визначеного обсягу попередньо

підготовленого розплаву полімеру і

його переміщення для наступного

здійснення технологічної операції

формування готового виробу або

напівфабрикату лежать в основі багатьох

методів переробки полімерних матеріалів..

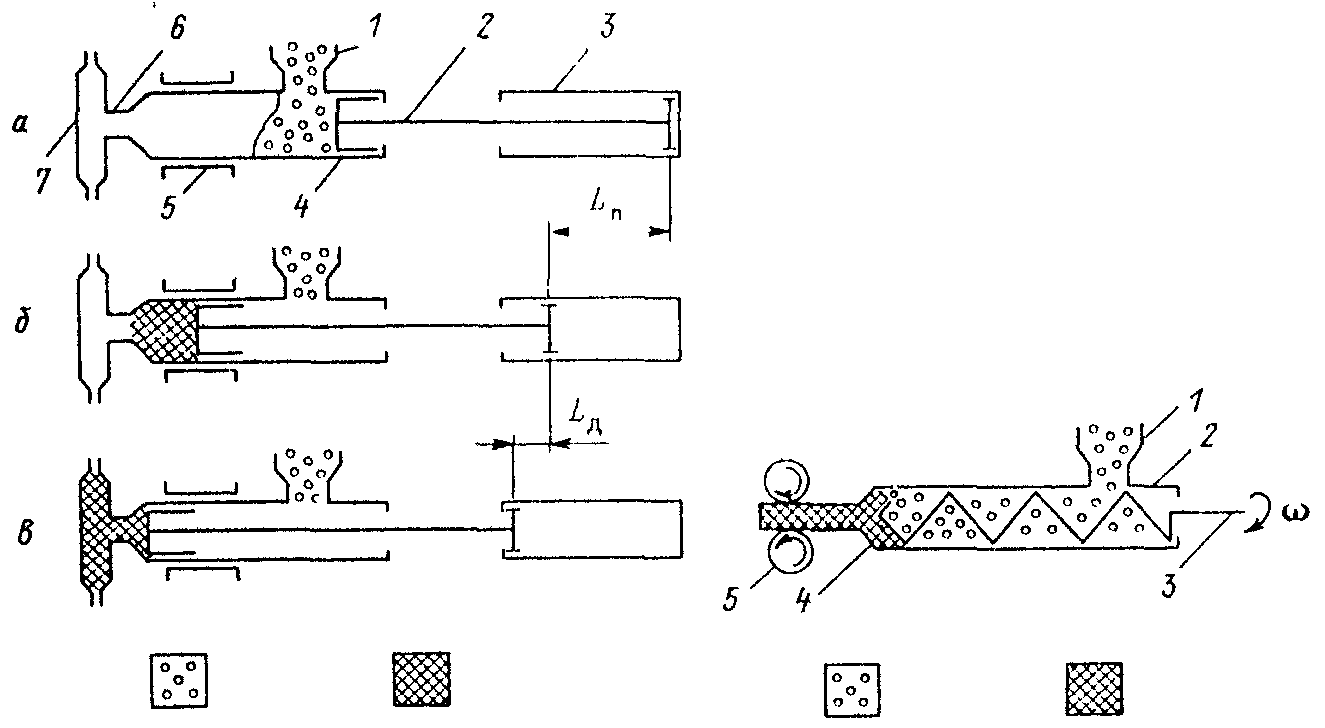

Поршнєвий пластикатор-дозатор литтєвої машини, що працює в періодичному режимі дозування, зображений на мал. 4.2. Порція порошкоподібного матеріалу з бункера 1 зсипається в камеру литтєвого циліндра 4 (позиція а). При русі литтєвого поршня 2 гідроциліндра 3 на відстань Lп матеріал ущільнюється, нагрівається від нагрівачів 5 і зкоплюється біля сопла 6 (позиція б). Підготовлена до впорскування доза переноситься при переміщенні поршня на відстань Lд у порожнину форми 7 (позиція в). Далі цикл повторюється.

37 Червячний Пластикатор-дозатора

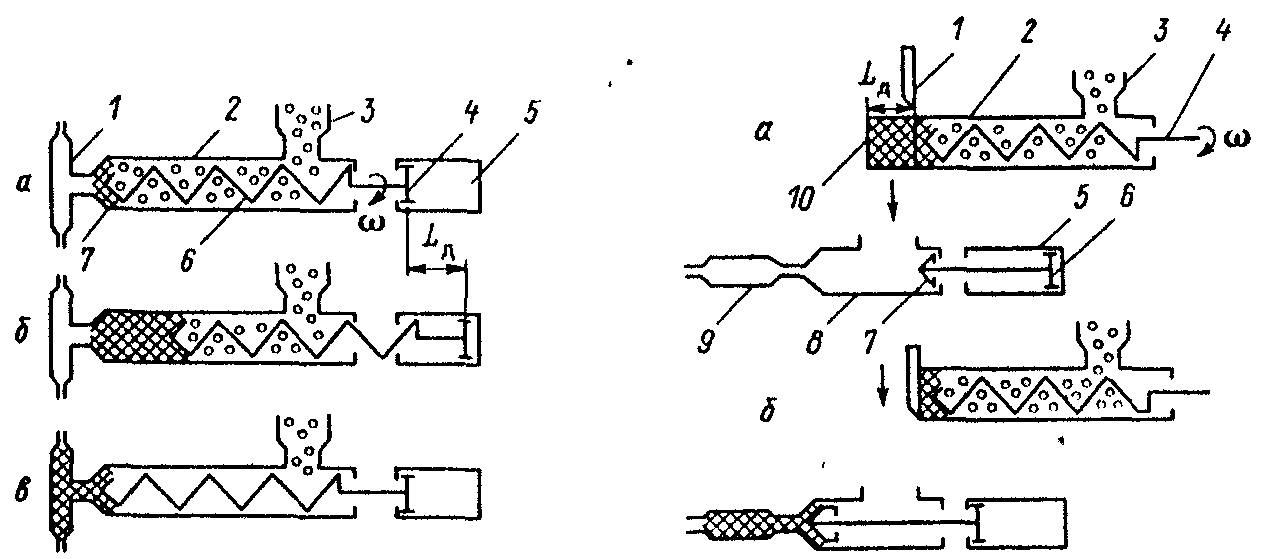

Сучасні

види литтєвого і пресового устаткування

оснащуються, у більшості випадків,

черв'ячними пластикаторами-дозаторами

періодичного дозування. Черв'як 6,

обертаючись

з кутовою швидкістю

і

переміщаючись уздовж своєї осі вправо,

підготовлює в каналі своєї нарізки дозу

розплаву, що зкоплюється в ємності з

змінним обсягом — соплової частини

матеріального циліндра 2 (позиція а).

Після закінчення набору дози заданого

обсягу надходження сировини з бункера

3

припиняється,

обертання черв'яка зупиняється (позиція

б).

Під дією тиску в гідроциліндрі 5 плунжер

4,

жорстко

зв'язаний з черв'яком 6,

переміщає

його вліво на відстань Lд

і видавлює розплав у порожнину форми 1

(позиція в).

і

переміщаючись уздовж своєї осі вправо,

підготовлює в каналі своєї нарізки дозу

розплаву, що зкоплюється в ємності з

змінним обсягом — соплової частини

матеріального циліндра 2 (позиція а).

Після закінчення набору дози заданого

обсягу надходження сировини з бункера

3

припиняється,

обертання черв'яка зупиняється (позиція

б).

Під дією тиску в гідроциліндрі 5 плунжер

4,

жорстко

зв'язаний з черв'яком 6,

переміщає

його вліво на відстань Lд

і видавлює розплав у порожнину форми 1

(позиція в).

У деяких конструкціях черв'ячних пластикаторів-дозаторів періодичної дії черв'як виконує тільки функції пластикації і набору дози без переміщення останньої в зону формування. Подібним же чином працює черв'ячний пластикатор-дозатор екструзіонно-видувних агрегатів, формуючи методом видавлювання трубчасту заготівлю з полімерного матеріалу, що потім відокремлюється і переміщується у форму пристрою для видування виробу [76]. При цьому дозування розплаву може проводитися як при вільному видавлюванні з голівки екструдера, так і при подачі розплаву в ємність з фіксованим обсягом — у накоплювач.

Запірна арматура дозаторів для в’язкої продукції

Важливою складовою дозувально-фасувальних пристроїв є запірна арматура. У дозувальних пристроях для в’язких продуктів застосовують клапанні, кранові та золотникові види запірної арматури. Кожен із видів запірної арматури використовується в залежності від заданої точності дозування, типу продукції та конструктивного виконання робочого органу.

Клапанна запірна арматура компонується індивідуальним приводом та спрацьовує відповідно до циклограми роботи пакувальної машини. Використовуються клапанні системи в пристроях для дозування продукції з помірною та високою в'язкістю. Для продуктів із твердими включеннями здебільшого використовуються кранові системи.

Основною перевагою клапанної системи є можливість керування процесом дозування, а значне зусилля притискання клапану до сідла (тобто висока щільність з'єднання) та висока швидкість спрацювання дають змогу виконувати операцію відсмоктування залишків продукції у насадці після видачі дози.

До недоліків цієї системи можна віднести значний коефіцієнт втрат напору продукції під час її переміщення, необхідність контролю ущільнювальних елементів у місцях контакту клапана з сідлом.

Кранові системи (рис. 2.101) застосовують практично для всіх видів в'язкої продукції. За рахунок значного пропускного перерізу каналу можна ефективно дозувати і фасувати в'язку продукцію із твердими включеннями та продукцію з високою в'язкістю. Як правило, кранові системи оснащуються пневматичним приводом (рідше електромагнітним або механічним) та керуються відповідно до циклограми роботи пакувальної машини.

Такі системи також дають змогу відсікати залишки продукції у вихідному каналі фасувального пристрою.

До переваг застосування кранових систем можна віднести: можливість керування швидкодією; видалення залишків продукції у насадці; значна пропускна здатність; простота конструкції та монтажу.

До недоліків – складність ущільнення крана та корпуса; високі вимоги до точності обробки поверхонь крана та корпуса.

Дещо менше в дозувальних пристроях застосовується золотникова запірна арматура. Золотникова запірна арматура не має приводу і керується різницею тисків продукції. Використовується для продукції з помірною в’язкістю. Широко застосовується в мембранних дозаторах. Має такі переваги: відсутність власного приводу; простота конструкції та монтажу, постійне положення за відсутності зовнішнього зусилля. До недоліків можна віднести: неможливість створення значного зусилля до сідла; значний коефіцієнт втрат; необхідність комплектування додатковим механізмом відсікання залишків продукції, необхідність в ущільнювальних елементах.

На запірну арматуру встановлюють механічний, пневматичний та електромагнітний приводи.