- •1.1. Основные положения теории точности рычажных механизмов. Аналитический метод расчёта механизмов на точность

- •1.2. Графический метод расчета ошибок положения

- •1.3. Конструирование и расчет рычажных механизмов.

- •1.4. Конструирование и расчет кулачковых механизмов.

- •1.5.Уравнение движения электропривода

- •1.6. Определение времени разгона и торможения привода ткацкого станка

- •1.7. Конструирование станин машин.

- •1.9. Расчет ножевого барабана трепальной машины

- •1.10. Расчет и конструкция главного барабана чесальной машины.

- •1.11. Кинематический анализ лентоукладчика чёсальной машины.

- •1.12. Расчёт линии рифлёных цилиндров на прочность.

- •1.13 Проектирование мотального механизма кольцепрядильной машины

- •1.14 Подсчет глубины кулирования

- •1.15 Теория угла кулирования. Определение максимального натяжения нити при кулировании.

- •1.16 Определение усилия полезного сопротивления

- •1.17 Расчет на прочность стенки паза

- •1.18 Сила полезного сопротивления, преодолеваемая м-ми игл и платин ов машин

- •1.19 Проектирование кулачковых м-мов ов машин

- •1.20 Взаимодействие м-мов ткацких станков, виды циклограмм, их роль и принцип составления при проект-нии исполн. М-мов. Виды компоновки ткацких станков

- •1.21 Проектирование кулачковых зевообразовательных м-мов

- •1.22 Проектирование батанных м-мов

- •1.23 Проектирование боевых м-мов

- •1.24 Энергетический баланс ткацкого станка

- •1.21. Проектирование кулачковых зевообразовательных механизмов с зависимым и независимым движением ремизок. Составление расчетных схем и расчет деталей механизмов на прочность.

- •1.22. Проектирование многозвенных и кулачковых батанных механизмов. Методы определения сил в механизмах. Определение параметров замочного механизма и расчёт на прочность деталей.

- •2.1. Волокна, их виды и основные свойства. Системы прядения.

- •2.2 Устройство и работа разрыхлительно-очистительного оборудования

- •Автоматический кипоразрыхлитель

- •Дозирующий бункер

- •Наклонные очистители (он-6-3, он-6-4)

- •2.3 Устройство и работа кардочесального оборудования для переработки хлопковых волокон

- •2.4. Устройство и работа кардочесального оборудования для переработки волокон шерсти.

- •2.5. Устройство и работа гребнечесального оборудования.

- •Практически как и 2.7

- •2.7. Устройство и работа ленточных машин для переработки волокон шерсти и химических волокон.,

- •2.8. Устройство и работа штапелирующих машин.

- •2.9. Устройство и работа ровничных машин для переработки хлопковых волокон.

- •Способы производства нетканых материалов.

- •2.11. Устройство и работа кольцевых прядильных машины.

- •Устройство и рыботы Пневмо-механических прядильных машин.

- •2.14.Основные направления автоматизации оборудования прядильного производства.

- •2. 15. Совмещение процессов прядения и кручения. Особенности устройства и работы прядильно-крутильных машин.

- •Строение полого веретена

- •Формирование крученой пряжи

- •3.1. Взаимное расположение игл и игольниц на машинах, вяжущих двойной кулирный трикотаж

- •3.3. Механизмы товароотвода трикотажных машин.

- •3.4. Приводы трикотажных машин.

- •3.5. Строение основовязального трикотажа. Процесс петлеобразования на машине с язычковыми иглами.

- •3.6. Рисунчатый трикотаж, его разновидности.

- •1.1. Рисунчатый трикотаж

- •1.2. Рисунчатый кулирный трикотаж

- •1.2.1. Поперечносоединённый кулирный трикотаж

- •1.2.2. Неполный кулирный трикотаж

- •1.2.3. Платированный кулирный трикотаж

- •1.2.4. Плюшевый кулирный трикотаж

- •1.2.9. Жаккардовый кулирный трикотаж

- •1.2.9.1. Одинарный жаккардовый кулирный трикотаж

- •1.2.9.2. Двойной жаккардовый кулирный трикотаж

- •3.7. Получение регулярных, полурегулярных и кроеных трикотажных изделий. Получение регулярных трикотажных изделий

- •Получение кроеных трикотажных изделий

- •3.8. Программное управление работой трикотажных машин.

- •3.12. Конструкция замочных систем плоскофанговых машин.

- •3.13. Петлеобразующая система круглых трикотажных машин.

- •3.14. Петлеобразующая система кругловязальных машин

- •3.15. Процесс петлеобразования на круглой трикотажной машине.

- •3.16. Процесс петлеобразования на круглой вязальной машине.

- •4.1. Перематывание основных нитей. Мотальные машины и автоматы.

- •4.2. Снование основных нитей. Сновальные машины.

- •4.3. Шлихтование основных нитей. Шлихтовальные машины

- •Основные регуляторы ткацких станков.

- •Товарные механизмы ткацких станков. Назначение, классификация, характеристика, расчёт плотности ткани по утку.

- •4.7. Кулачковые зевообразовательные механизмы.

- •4.8. Ремизоподъемные каретки. Назначение, характеристика, технологические возможности.

- •4.9. Жаккардовые машины.

- •4.10. Челночный способ прокладывания утка. Боевые механизмы, их классификация, характеристики, регулировки.

- •4.11. Прокладывание утка малогабаритными нитепрокладчиками. Ткацкие станки стб. Торсионный боевой механизм.

- •4.12. Устройства прокладывания уточных нитей на пневматическом и гидравлическом ткацких станках

- •4.13. Рапирный и пневморапирный способы прокладывания утка.

- •Многоуточные приборы ткацких станков.

- •4.16. Многозевные ткацкие машины

1.12. Расчёт линии рифлёных цилиндров на прочность.

Для создания необходимого поля сил трения и обеспечения надежного зажима волокна поверхность цилиндров делается рифленой. Под действием нагрузки на валики волокна и эластичное покрытие валика вдавливаются в канавки между рифлями цилиндра. При этом валик приобретает скорость, равную скорости цилиндра.

Эксперименты указывают на большое влияние профиля и состояние рифлей на ход технологического процесса и на величину необходимой нагрузки на валик. Среднее удельное давление между цилиндром и валиком зависит от ширины ленточки рифля. Чем больше ширина ленточки, тем меньше удельное давление, тем больше должна быть нагрузка на валик.

Во избежание быстрого износа и случайных повреждений рифленая поверхность цилиндра должна обладать высокой твердостью; у переднего цилиндра не ниже НRC 55; у остальных цилиндров — не ниже НRC 50. Цилиндры изготовляются из низко-углеродистых сталей 10 и 15 (с соответствующей термической обработкой), либо из стали 45 с поверхностной закалкой токами высокой частоты. Длинная линия цилиндров испытывает напряжения изгиба и кручения, поэтому материал цилиндров должен быть при высокой поверхностной твердости прочным и вязким. Рифленые поверхности цилиндров должны быть обработаны по 9-му классу чистоты, биение не должно превышать 0,03—0,05 мм. Чем больше частная вытяжка e, тем меньше должен быть до-пуск на биение; при е = 20 биение не должно быть более 0,02 мм.

Расчет цилиндров на прочность имеет характер проверочного. Цилиндры рассчитываются на сложное сопротивление — изгиб и кручение. Определение крутящего момента можно вести двумя путями:

Мощность, потребляемая вытяжным прибором, составляет 15—25% мощности, всей машины (N). В расчете на одну сторону вытяжного прибора мощность

![]()

![]() (95)

(95)

Мощность,

потребляемую одной линией вытяжного

прибора, можно определить приближенно,

распределив

![]() пропорционально числу оборотов и

нагрузке на каждую линию прибора:

пропорционально числу оборотов и

нагрузке на каждую линию прибора:

(96)

(96)

где N1, N2, N3 — мощность соответственно первой, второй и третьей линий;

n1, n2, n3—числа оборотов соответствующих трех линий вытяжного прибора;

Q1, Q2, Q3 — нагрузки на каждую линию прибора.

Действительная мощность на каждой линии определяется из равенств:

![]() ;

;

![]() ;

;

![]() ,

,

где

![]() — к. п. д. зубчатой передачи от шестерни,

приводящей во вращение сторону вытяжного

прибора, до шестерни соответствующей

линии. Для проверочного расчета звеньев

рифленых цилиндров необходимо знать

распределение крутящего момента вдоль

линии вытяжного прибора.

— к. п. д. зубчатой передачи от шестерни,

приводящей во вращение сторону вытяжного

прибора, до шестерни соответствующей

линии. Для проверочного расчета звеньев

рифленых цилиндров необходимо знать

распределение крутящего момента вдоль

линии вытяжного прибора.

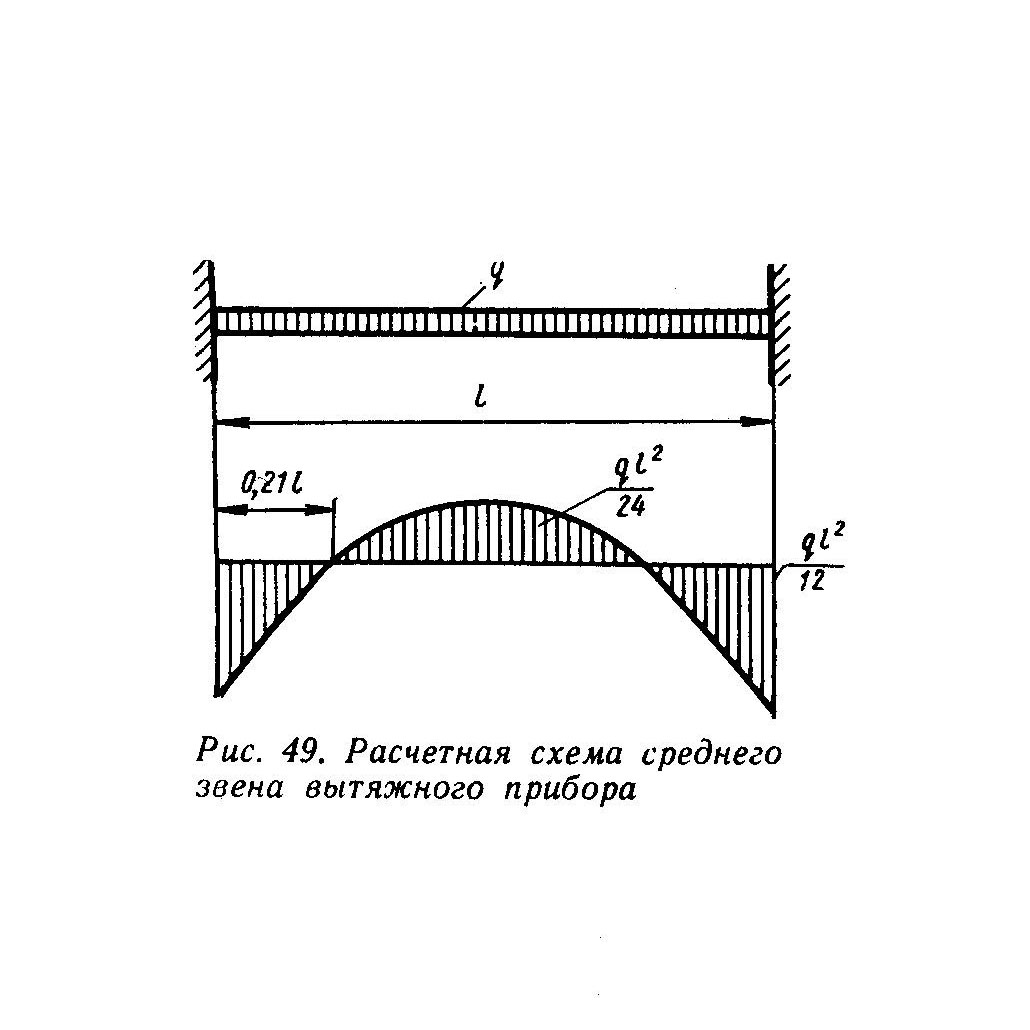

Для такой балки максимальный изгибающий момент возникает на опоре:

![]() .

(99)

.

(99)

Заметим, что на опоре цилиндр имеет и минимальный диаметр (рабочая шейка). При известном крутящем моменте, действующем в данном пролете, можно провести проверочный расчет среднего звена на статическую прочность по одной из теорий прочности (например, по энергетической):

![]() ;

(100)

;

(100)

![]() ,

(101)

,

(101)

где ЭКВ—эквивалентное напряжение;

WИЗГ—момент сопротивления сечения изгибу.

Проводим проверочный расчет цилиндров на усталость. Цилиндры испытают напряжения по симметричному циклу. Расчет ведем по формуле

![]() ,

(104)

,

(104)

где — масштабный фактор;

К—эффективный коэффициент концентрации напряжений в опасном сечении;

n— запас прочности, выбираемый в средних условиях в пределах 1,5—2,5;

-1 — предел усталости материала цилиндра при симметричном цикле напряжений.

Угол закручивания вала в месте приложения крутящего момента опред.

Lш- длина шейки

IP – момент инерции

G- модуль упругости 2 -города