- •1.1. Основные положения теории точности рычажных механизмов. Аналитический метод расчёта механизмов на точность

- •1.2. Графический метод расчета ошибок положения

- •1.3. Конструирование и расчет рычажных механизмов.

- •1.4. Конструирование и расчет кулачковых механизмов.

- •1.5.Уравнение движения электропривода

- •1.6. Определение времени разгона и торможения привода ткацкого станка

- •1.7. Конструирование станин машин.

- •1.9. Расчет ножевого барабана трепальной машины

- •1.10. Расчет и конструкция главного барабана чесальной машины.

- •1.11. Кинематический анализ лентоукладчика чёсальной машины.

- •1.12. Расчёт линии рифлёных цилиндров на прочность.

- •1.13 Проектирование мотального механизма кольцепрядильной машины

- •1.14 Подсчет глубины кулирования

- •1.15 Теория угла кулирования. Определение максимального натяжения нити при кулировании.

- •1.16 Определение усилия полезного сопротивления

- •1.17 Расчет на прочность стенки паза

- •1.18 Сила полезного сопротивления, преодолеваемая м-ми игл и платин ов машин

- •1.19 Проектирование кулачковых м-мов ов машин

- •1.20 Взаимодействие м-мов ткацких станков, виды циклограмм, их роль и принцип составления при проект-нии исполн. М-мов. Виды компоновки ткацких станков

- •1.21 Проектирование кулачковых зевообразовательных м-мов

- •1.22 Проектирование батанных м-мов

- •1.23 Проектирование боевых м-мов

- •1.24 Энергетический баланс ткацкого станка

- •1.21. Проектирование кулачковых зевообразовательных механизмов с зависимым и независимым движением ремизок. Составление расчетных схем и расчет деталей механизмов на прочность.

- •1.22. Проектирование многозвенных и кулачковых батанных механизмов. Методы определения сил в механизмах. Определение параметров замочного механизма и расчёт на прочность деталей.

- •2.1. Волокна, их виды и основные свойства. Системы прядения.

- •2.2 Устройство и работа разрыхлительно-очистительного оборудования

- •Автоматический кипоразрыхлитель

- •Дозирующий бункер

- •Наклонные очистители (он-6-3, он-6-4)

- •2.3 Устройство и работа кардочесального оборудования для переработки хлопковых волокон

- •2.4. Устройство и работа кардочесального оборудования для переработки волокон шерсти.

- •2.5. Устройство и работа гребнечесального оборудования.

- •Практически как и 2.7

- •2.7. Устройство и работа ленточных машин для переработки волокон шерсти и химических волокон.,

- •2.8. Устройство и работа штапелирующих машин.

- •2.9. Устройство и работа ровничных машин для переработки хлопковых волокон.

- •Способы производства нетканых материалов.

- •2.11. Устройство и работа кольцевых прядильных машины.

- •Устройство и рыботы Пневмо-механических прядильных машин.

- •2.14.Основные направления автоматизации оборудования прядильного производства.

- •2. 15. Совмещение процессов прядения и кручения. Особенности устройства и работы прядильно-крутильных машин.

- •Строение полого веретена

- •Формирование крученой пряжи

- •3.1. Взаимное расположение игл и игольниц на машинах, вяжущих двойной кулирный трикотаж

- •3.3. Механизмы товароотвода трикотажных машин.

- •3.4. Приводы трикотажных машин.

- •3.5. Строение основовязального трикотажа. Процесс петлеобразования на машине с язычковыми иглами.

- •3.6. Рисунчатый трикотаж, его разновидности.

- •1.1. Рисунчатый трикотаж

- •1.2. Рисунчатый кулирный трикотаж

- •1.2.1. Поперечносоединённый кулирный трикотаж

- •1.2.2. Неполный кулирный трикотаж

- •1.2.3. Платированный кулирный трикотаж

- •1.2.4. Плюшевый кулирный трикотаж

- •1.2.9. Жаккардовый кулирный трикотаж

- •1.2.9.1. Одинарный жаккардовый кулирный трикотаж

- •1.2.9.2. Двойной жаккардовый кулирный трикотаж

- •3.7. Получение регулярных, полурегулярных и кроеных трикотажных изделий. Получение регулярных трикотажных изделий

- •Получение кроеных трикотажных изделий

- •3.8. Программное управление работой трикотажных машин.

- •3.12. Конструкция замочных систем плоскофанговых машин.

- •3.13. Петлеобразующая система круглых трикотажных машин.

- •3.14. Петлеобразующая система кругловязальных машин

- •3.15. Процесс петлеобразования на круглой трикотажной машине.

- •3.16. Процесс петлеобразования на круглой вязальной машине.

- •4.1. Перематывание основных нитей. Мотальные машины и автоматы.

- •4.2. Снование основных нитей. Сновальные машины.

- •4.3. Шлихтование основных нитей. Шлихтовальные машины

- •Основные регуляторы ткацких станков.

- •Товарные механизмы ткацких станков. Назначение, классификация, характеристика, расчёт плотности ткани по утку.

- •4.7. Кулачковые зевообразовательные механизмы.

- •4.8. Ремизоподъемные каретки. Назначение, характеристика, технологические возможности.

- •4.9. Жаккардовые машины.

- •4.10. Челночный способ прокладывания утка. Боевые механизмы, их классификация, характеристики, регулировки.

- •4.11. Прокладывание утка малогабаритными нитепрокладчиками. Ткацкие станки стб. Торсионный боевой механизм.

- •4.12. Устройства прокладывания уточных нитей на пневматическом и гидравлическом ткацких станках

- •4.13. Рапирный и пневморапирный способы прокладывания утка.

- •Многоуточные приборы ткацких станков.

- •4.16. Многозевные ткацкие машины

2.8. Устройство и работа штапелирующих машин.

Штапелирующая машина, машина, применяемая в текстильной промышленности для получения из химических нитей, собранных в жгут, штапелированной ленты, из которой затем изготовляют пряжу. Штапелирование производят разрезанием или разрывом нитей в жгуте. Первый способ имеет ряд преимуществ, т. к. даёт возможность получить волокна более равномерные по длине и без чрезмерного внутреннего напряжения.

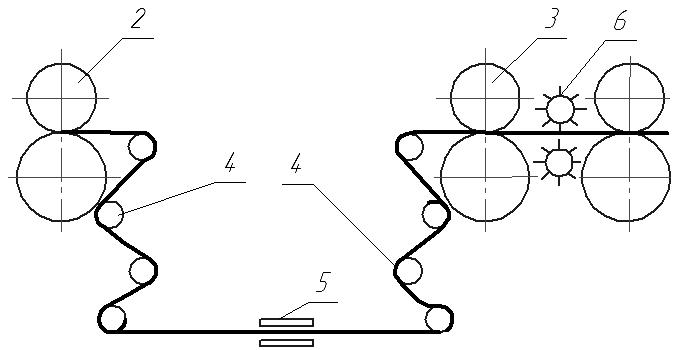

На рис.1 приведена технологическая схема современной штапелирующей машины. Сущность работы машины заключается в формировании из нескольких жгутов питающего холстика (ленты) с помощью приёмной рамки, в натяжении холстика между питающими и промежуточными цилиндрами, в разрезании нитей (под углом ~8 по направлению движении (утонении)) получении штапелированной ленты при помощи отделительных цилиндров и вытяжных пар, в уплотнении ее гофрирующим устройством и в укладке ленты в таз с помощью направляющих валиков головки лентоукладчика.

Рис1.Устройство штапелирующей машины.

Схема ленточной резально-штапелирующей машины: 1 — приёмная рамка; 2 — питающие цилиндры; 3 — промежуточные цилиндры; 4 — режущее устройство; 5 — отделительные цилиндры; 6 — вытяжные пары; 7 — гофрирующее устройство; 8 — направляющие валики; 9 — головка лентоукладчика; 10 — таз; 11 — основание лентоукладчика.

Работа машины.

Традиционно химические волокна разрезаются на штапели определённой длины 40-70мм, а затем это волокно перерабатывается по всем технологическим переходам. При этом хорошо распрямлённые волокна в жгуте снова перепутываются, часть их выпадает в отходы. Для более рациональной переработки разработана сокращённая система прядения, позволяющая получать ленту непосредственно из жгута на штапелирующих машинах. Из технологии сокращается РОА и чёсальный переход. При этом сокращается количество отходов, трудо и энергозатраты, экономия производственной площади.

Существует 3 способа штапелирования:

Способ неконтролируемого разрыва.

Способ контролируемого разрыва.

Способ дифференциального резания.

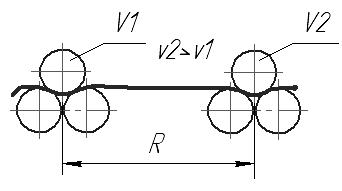

1.Штапелирование этим способом осуществляется между 2-мя парами цилиндров, вращающихся с разными скоростями.

П итающие

и выпускные пары состоят из двух стальных

цилиндров и верхнего нажимного валика

с эластичным покрытием.

итающие

и выпускные пары состоят из двух стальных

цилиндров и верхнего нажимного валика

с эластичным покрытием.

Возникающее усилие сначала удлиняет волокно, а затем разрывает его, причём разрыв может произойти в любом сечении вытяжного поля. Когда удлинение достигает величины, волокно рвётся, при этом в ленте образуются волокна разной длины.

Чем больше разводка, тем больше неровнота волокон по длине. Для переработки толстых жгутов (до 100 кТекс) и уменьшения неровноты по длине, на таких машинах используют не одну, а несколько зон разрыва. В 1-ой зоне разрыва разводка больше необходимой, а затем уменьшается до нужной.

Волокна, длина которых меньше R, вторичному разрыву не подвергаются.

Недостатки способа:

Большая неровнота волокон по длине

При разрыве волокна испытывают критические дифформации и изменяются их первоначальные свойства, уменьшается их толщина, разрывное удлинение, увеличивается усадка.

2.Способ контролируемого разрыва.

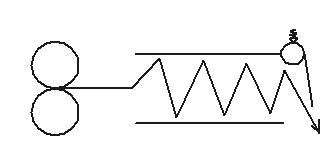

Суть способа заключается в том, что пластины надсекающего вала воздействуют на предварительно натянутый в зоне надсекания жгут, при этом разрыв нитей происходит при меньшем их натяжении и при меньшем изменении их первоначальных свойств. Получается лента с длиной волокон близкой к расчётной и с меньшей неровнотой, чем в предыдущем способе.

Расправленный жгут проходит через ряд прямых и дугообразных напрямляющих 1 и поступает в зону вытяжки, состоящую из питающей пары 2, промежуточной пары 3 и ряда тормозных валиков 4. Между тормозными валиками установлены верхняя и нижняя термоплита 5.

Между парами 2 и3 происходит вытяжка волокон. Вытянутый жгут поступает в зону надсекания , где установлены сверху и снизу восьмизубые фрезы. Фрезы могут перемещаться влево или вправо, для изменения длины резки. Вытяжка устанавливается в зависимости от требуемой линейной плотности ленты. Те волокна, которые не надсеклись фрезами разрываются неконтролируемым разрывом.

Недостатки способа:

Неровнота тех волокон по длине, которые разорвались без надсекания.

Образование коротких волокон, при отсекании волокон фрезами.

3.Способ дифференциального резания.

Для

этого способа применяются

резально-штапелирующие машины типа

ЛРШ-2-40, ЛРШ-70. Общая вытяжка на машинах

до 6. Тл=3-10 кТекс. Жгут расправляется и

натягивается в питающих и направляющих

рамках, огибая, прямолинейные и

дугообразные стержни. Натяжение

изменяется путём изменения угла обхвата

стержней по формуле Эйлера:

![]() .

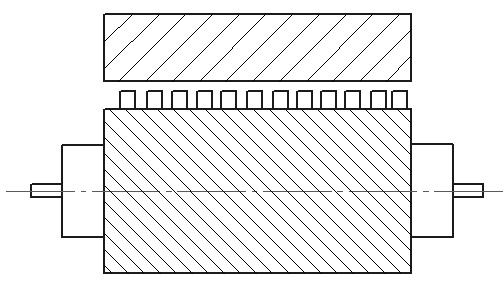

Секция штапелирования состоит из

верхнего спирального ножевого вала и

нижнего опорного вала. После разрезания

холстик направляется в секцию вытягивания,

которая состоит из 5 вытяжных пар. Там

происходит сдвиг волокон и разрыв

неразрезанных волокон неконтролируемым

способом. Разрываются волокна с длиной

более 2Lштап. Вытяжная

пара состоит из двух нижних рифленых

цилиндров и верхнего нажимного валика

с эластичным покрытием. Разводка в

вытяжном приборе уменьшается в сторону

выпуска и в последней зоне равна длине

резки. Далее жгут попадает в гофрирующее

устройство.

.

Секция штапелирования состоит из

верхнего спирального ножевого вала и

нижнего опорного вала. После разрезания

холстик направляется в секцию вытягивания,

которая состоит из 5 вытяжных пар. Там

происходит сдвиг волокон и разрыв

неразрезанных волокон неконтролируемым

способом. Разрываются волокна с длиной

более 2Lштап. Вытяжная

пара состоит из двух нижних рифленых

цилиндров и верхнего нажимного валика

с эластичным покрытием. Разводка в

вытяжном приборе уменьшается в сторону

выпуска и в последней зоне равна длине

резки. Далее жгут попадает в гофрирующее

устройство.

Колондровыми валами лента уплотняется и подаётся в гофрирующую коробку, выход из которой закрыт подпружиненным клапаном. Волокна при этом приобретают извитость. Готовая лента укладывается в таз лентоукладчиком.

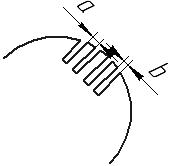

Ножевой вал. Режущая кромка.

При вращении ножевого вала часть волокон разрезается при первом заходе спирали, часть при втором и т.д., поэтому волокна получаются разной длины от Lшт. до nLшт.

На

режущей кромке выполнены пазы. Волокна,

попадающие в пазы, остаются неразрезанными,

что необходимо для сохранения целостности

ленты. Доля неразрезанных волокон

зависит только от ширины паза (b)

и зуба (а) и равна

![]() .

Волокна разрезанные при предыдущем

проходе спирали ножа и волокна, которые

будут разрезаны при следующем проходе

ножа имеют длину:

.

Волокна разрезанные при предыдущем

проходе спирали ножа и волокна, которые

будут разрезаны при следующем проходе

ножа имеют длину:

![]() ,

где m-число заходов спиралей

ножей.

,

где m-число заходов спиралей

ножей.

Т.к. в ленте с ЛРШ сохраняются длинные волокна, то лента пропускается через 3 перехода смешивающих машин СМ-2-40 с четырёхзонным вытяжным прибором.