- •1.1. Основные положения теории точности рычажных механизмов. Аналитический метод расчёта механизмов на точность

- •1.2. Графический метод расчета ошибок положения

- •1.3. Конструирование и расчет рычажных механизмов.

- •1.4. Конструирование и расчет кулачковых механизмов.

- •1.5.Уравнение движения электропривода

- •1.6. Определение времени разгона и торможения привода ткацкого станка

- •1.7. Конструирование станин машин.

- •1.9. Расчет ножевого барабана трепальной машины

- •1.10. Расчет и конструкция главного барабана чесальной машины.

- •1.11. Кинематический анализ лентоукладчика чёсальной машины.

- •1.12. Расчёт линии рифлёных цилиндров на прочность.

- •1.13 Проектирование мотального механизма кольцепрядильной машины

- •1.14 Подсчет глубины кулирования

- •1.15 Теория угла кулирования. Определение максимального натяжения нити при кулировании.

- •1.16 Определение усилия полезного сопротивления

- •1.17 Расчет на прочность стенки паза

- •1.18 Сила полезного сопротивления, преодолеваемая м-ми игл и платин ов машин

- •1.19 Проектирование кулачковых м-мов ов машин

- •1.20 Взаимодействие м-мов ткацких станков, виды циклограмм, их роль и принцип составления при проект-нии исполн. М-мов. Виды компоновки ткацких станков

- •1.21 Проектирование кулачковых зевообразовательных м-мов

- •1.22 Проектирование батанных м-мов

- •1.23 Проектирование боевых м-мов

- •1.24 Энергетический баланс ткацкого станка

- •1.21. Проектирование кулачковых зевообразовательных механизмов с зависимым и независимым движением ремизок. Составление расчетных схем и расчет деталей механизмов на прочность.

- •1.22. Проектирование многозвенных и кулачковых батанных механизмов. Методы определения сил в механизмах. Определение параметров замочного механизма и расчёт на прочность деталей.

- •2.1. Волокна, их виды и основные свойства. Системы прядения.

- •2.2 Устройство и работа разрыхлительно-очистительного оборудования

- •Автоматический кипоразрыхлитель

- •Дозирующий бункер

- •Наклонные очистители (он-6-3, он-6-4)

- •2.3 Устройство и работа кардочесального оборудования для переработки хлопковых волокон

- •2.4. Устройство и работа кардочесального оборудования для переработки волокон шерсти.

- •2.5. Устройство и работа гребнечесального оборудования.

- •Практически как и 2.7

- •2.7. Устройство и работа ленточных машин для переработки волокон шерсти и химических волокон.,

- •2.8. Устройство и работа штапелирующих машин.

- •2.9. Устройство и работа ровничных машин для переработки хлопковых волокон.

- •Способы производства нетканых материалов.

- •2.11. Устройство и работа кольцевых прядильных машины.

- •Устройство и рыботы Пневмо-механических прядильных машин.

- •2.14.Основные направления автоматизации оборудования прядильного производства.

- •2. 15. Совмещение процессов прядения и кручения. Особенности устройства и работы прядильно-крутильных машин.

- •Строение полого веретена

- •Формирование крученой пряжи

- •3.1. Взаимное расположение игл и игольниц на машинах, вяжущих двойной кулирный трикотаж

- •3.3. Механизмы товароотвода трикотажных машин.

- •3.4. Приводы трикотажных машин.

- •3.5. Строение основовязального трикотажа. Процесс петлеобразования на машине с язычковыми иглами.

- •3.6. Рисунчатый трикотаж, его разновидности.

- •1.1. Рисунчатый трикотаж

- •1.2. Рисунчатый кулирный трикотаж

- •1.2.1. Поперечносоединённый кулирный трикотаж

- •1.2.2. Неполный кулирный трикотаж

- •1.2.3. Платированный кулирный трикотаж

- •1.2.4. Плюшевый кулирный трикотаж

- •1.2.9. Жаккардовый кулирный трикотаж

- •1.2.9.1. Одинарный жаккардовый кулирный трикотаж

- •1.2.9.2. Двойной жаккардовый кулирный трикотаж

- •3.7. Получение регулярных, полурегулярных и кроеных трикотажных изделий. Получение регулярных трикотажных изделий

- •Получение кроеных трикотажных изделий

- •3.8. Программное управление работой трикотажных машин.

- •3.12. Конструкция замочных систем плоскофанговых машин.

- •3.13. Петлеобразующая система круглых трикотажных машин.

- •3.14. Петлеобразующая система кругловязальных машин

- •3.15. Процесс петлеобразования на круглой трикотажной машине.

- •3.16. Процесс петлеобразования на круглой вязальной машине.

- •4.1. Перематывание основных нитей. Мотальные машины и автоматы.

- •4.2. Снование основных нитей. Сновальные машины.

- •4.3. Шлихтование основных нитей. Шлихтовальные машины

- •Основные регуляторы ткацких станков.

- •Товарные механизмы ткацких станков. Назначение, классификация, характеристика, расчёт плотности ткани по утку.

- •4.7. Кулачковые зевообразовательные механизмы.

- •4.8. Ремизоподъемные каретки. Назначение, характеристика, технологические возможности.

- •4.9. Жаккардовые машины.

- •4.10. Челночный способ прокладывания утка. Боевые механизмы, их классификация, характеристики, регулировки.

- •4.11. Прокладывание утка малогабаритными нитепрокладчиками. Ткацкие станки стб. Торсионный боевой механизм.

- •4.12. Устройства прокладывания уточных нитей на пневматическом и гидравлическом ткацких станках

- •4.13. Рапирный и пневморапирный способы прокладывания утка.

- •Многоуточные приборы ткацких станков.

- •4.16. Многозевные ткацкие машины

1.23 Проектирование боевых м-мов

Процесс прокладывания уточных нитей в зеве основы состоит из двух операций: прокладывания с большой скоростью уточной нити с одной стороны ткацкого станка на другую и закрепления по краям вырабатываемой ткани уточной нити, т. е. образования кромок. В одних конструкциях эти операции выполняются одним и тем же механизмом, а в других они разделены и осуществляются отдельными, не зависящими друг от друга, механизмами.

Конструкции механизмов для прокладывания нити через зев разделяются на челночные и бесчелночные.

Челнок несет в себе уточную паковку. При бесчелночном же прокладывании уточная нить сматывается с неподвижно установленной бобины; в этом случае, как правило, требуется установка специальных кромочных устройств.

Челночные механизмы имеют ряд положительных показателей:

1) могут перерабатывать любую пряжу; 2) могут работать на станках самой различной ширины; 3) качество тканей вполне удовлетворительное; 4) кромки получаются без дополнительных устройств.

Однако в связи с дальнейшим повышением производительности станков челночные боевые механизмы ограничивают скорость ткацких станков в силу большой массы и габаритов челнока с паковкой, а также из-за шума, производимого боевыми механизмами.

К боевым механизмам предъявляют следующие основные требования.

1. При правильном полете челнока с одной стороны станка на другую он должен лететь вдоль бруса и, таким образом, его относительная траектория должна быть прямой линией. Для соблюдения этого условия необходимо чтобы:

1) в челночной коробке в процессе разгона челнок двигался прямолинейно под действием ведущего прямолинейно-направляющего механизма и 2) в зеве во время свободного полета челнок под действием сил инерции прижимался к берду для сохранения направления.

2. Разгон челнока в челночной коробке должен протекать по известному закону. Процесс боя должен проходить так, чтобы скорость челнока от нуля до максимального значения изменялась плавно, без скачков.

3. Скорость вылета челнока в зев должна быть строго определенной: с одной стороны, она должна быть достаточной для быстрого пролета из одной челночной коробки в другую. С другой стороны, при высоких скоростях динамические сопротивления возрастают пропорционально квадрату скорости.

4. Процесс влета челнока в зев должен быть строго увязан с процессом открытия зева, с одной стороны, и положением батана — с другой. Движение челнока через зев должно быть согласовано с движениями батана и ремизок.

5. Положение челнока после влета в челночную коробку должно быть строго фиксировано. Это особенно важно при автоматическом ткачестве.

6. Тормозное устройство в челночных коробках должно предохранить гонок от быстрого разрушения челноком. С другой стороны, сам челнок не должен обгорать от нагревания, вызываемого сильным трением.

7. При проектировании боевого механизма необходимо предусматривать возможность регулирования размеров звеньев для изменения силы боя.

8. Необходимо, чтобы материал челнока отличался легкостью, прочностью и хорошо сопротивлялся износу от трения.

9. Боевой механизм должен быть прочен, прост по конструкции, удобен для обслуживания и безопасен для рабочих.

10. С одновременным обеспечением прочности звеньев боевого механизма не следует увеличивать вес и моменты инерции их масс.

11. Боевой механизм должен быть эластичным, легко воспринимать упругий заряд в начале боя и отдавать энергию в конце боя.

После установления требований, предъявляемых к работе боевого механизма, конструктор может переходить к выбору кинематической схемы механизма и к определению кинематических размеров и взаимного расположения звеньев.

Боевые механизмы, в зависимости от расположения деталей их в станке, можно разделить на три основные группы:

1) верхнего боя; 2) нижнего боя; 3) среднего боя.

С другой стороны, боевые механизмы классифицируются по способу передачи движения погонялке.

В этом отношении боевые механизмы также подразделяются на три группы:

1) кулачковые; 2) кривошипные; 3) пружинные.

Проектирование боевого механизма нижнего боя

Проектирование механизма нижнего боя

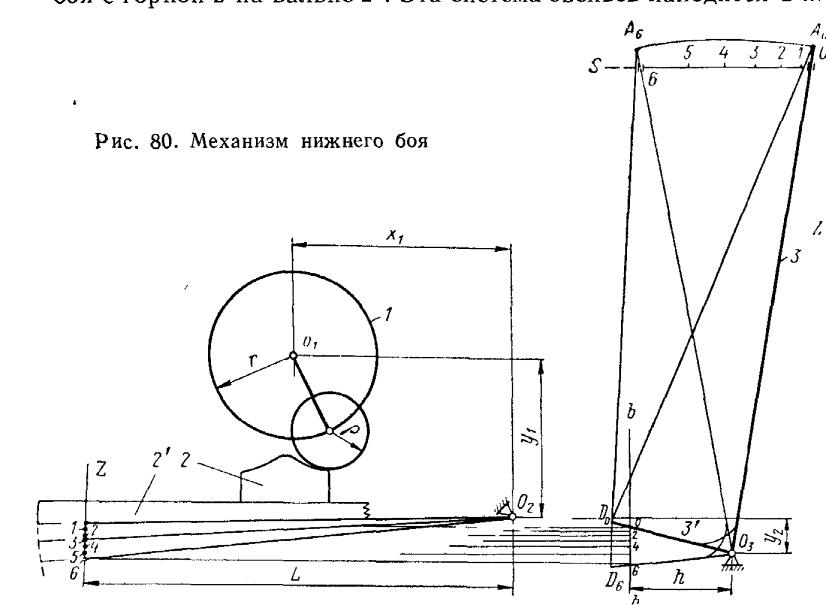

В боевой шайбе 1 проступного вала (рис. 80) при радиусе r закреплена ось каточка радиуса , контактирующего в фазе боя с горкой 2 на вальке 2'. Эта система звеньев находится в плоскости поперечного разреза станка. Конец валька в перпендикулярной плоскости ZZ контактирует с отростком 3' башмака погонялки 3 с осью вращения О3, установленной на подбатанном вале. Погонялка совершает переносное движение вместе с батаном и относительное вращательное движение в плоскости батана.

Разметка путей звеньев боевого механизма производится следующим образом. Вычерчивается кинематическая схема механизма с базисными размерами х1, у1 и y2, определяющими взаиморасположение неподвижных осей. Затем выбираются кинематические размеры кривошипа r, радиус каточка , длины валька L, плеча отростка погонялки h и длины погонялки R = O3A, на которой установлен гонок, движущийся по линии склиза SS и одновременно перемещающийся вдоль погонялки. От начального положения гонка O производим по линии склиза батана разметку путей челнока согласно ранее полученному графику путей YS (см. рис. 79, в).

Рассматривая погонялку с ее отростком в виде жесткого треугольника О3AD (рис. 80), строим для размеченных точек ряд последовательных положений этого звена так, что каждый раз плечо погонялки O3A занимает последовательные положения 0 - 6 на линии SS движения гонка. Отмечаем точки пересечения линии O3D отростка погонялки со следом bb плоскости движения валька и переносим эти точки в левую проекцию на след ZZ плоскости движения погонялки. Перенесенные таким образом точки определяют последовательные положения валька 2' или разметку его положений.

Для

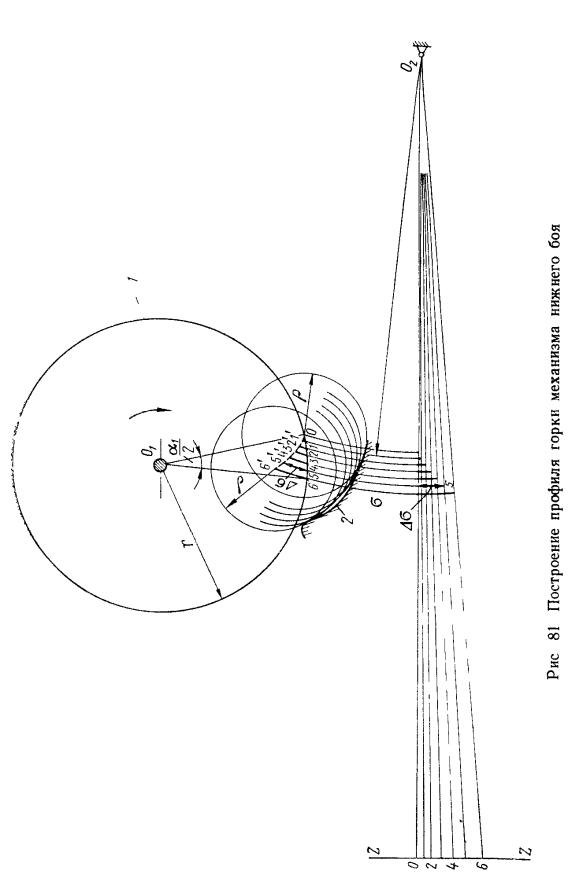

построения профиля горки 2 (рис. 81)

воспроизводим на чертеже указанные

промежуточные положения валька и

фиксируем положения каточка боевой

шайбы в начальный момент боя (положение

О). От этого начального положения отложим

в направ- лении вращения боевой шайбы

угол

![]() боя по проступному валу и разделим дугу

окружности радиуса r на

равное число делений в соответствии с

числом выбранных промежуточных положений

механизма. Через эти точки делений

проводим дуги с

центром в O2, пересекающие линии

положений валька. Отмечаем по каждой

дуге длину приращений дуг

между линией начального положения

валька и его последующими положениями.

Переносим по дуге

от точек 0 - 6 внутрь

окружности шайбы. Ко-нечные точки 0 - 6'

отложенных таким образом дуг принадлежат

теоретическому профилю горки. Описывая

вокруг этих точек окружности радиуса

каточка и построив

плавную огибающую к окружностям, получим

практический профиль горки.

боя по проступному валу и разделим дугу

окружности радиуса r на

равное число делений в соответствии с

числом выбранных промежуточных положений

механизма. Через эти точки делений

проводим дуги с

центром в O2, пересекающие линии

положений валька. Отмечаем по каждой

дуге длину приращений дуг

между линией начального положения

валька и его последующими положениями.

Переносим по дуге

от точек 0 - 6 внутрь

окружности шайбы. Ко-нечные точки 0 - 6'

отложенных таким образом дуг принадлежат

теоретическому профилю горки. Описывая

вокруг этих точек окружности радиуса

каточка и построив

плавную огибающую к окружностям, получим

практический профиль горки.

Проектирование боевого механизма среднего боя

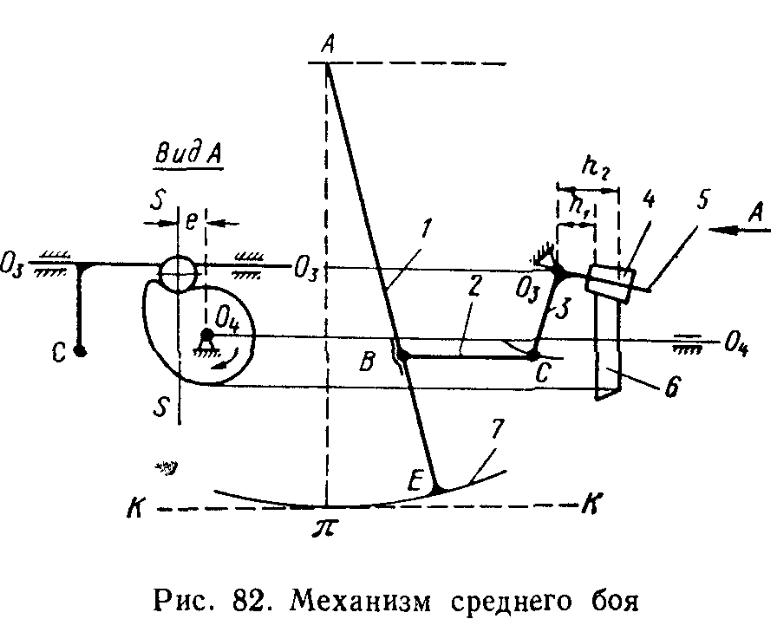

В механизме среднего боя обеспечивается прямолинейное движение закрепленного на конце погонялки гонка. Наиболее широкое применение в автоматических ткацких станках имеют механизмы с погонялкой 1 (рис. 82), которая в кинематическом отношении представляет собой спицу колеса, перекатывающегося частью своего обода (башмак 7) по плоскости кронштейна KK подбатанного вала. Погонялка вмонтирована в челночную коробку батана и вместе с ним совершает переносное движение. Хомутом 2 она сочленена со стременем 3 веретена, вращающимся относительно оси О3 и несущим каточек 4, контактирующий с боевым кулачком 6, установленном на проступном вале О4. Как видно из боковой проекции слева, ось шпинделя каточка 5 движется в плоскости SS. Эта плоскость смещена относительно оси О4 на расстояние e, называемое эксцентриситетом кулачка 6.

Полагая, что погонялка в своем движении относительно батана при перекатывании по кронштейну KK движется без скольжения, все ее остальные точки описывают циклоидальные траектории: точки на окружности башмака — обычные циклоиды, точки на радиусе спицы АЕ — укороченные циклоиды (вне радиуса —удлиненные циклоиды).

Рассмотрим способ построения укороченной циклоиды для точки В (рис. 83) сочленения погонялки с хомутом. Допустим, что погонялка радиуса A0E0 занимает начальное положение на горизонтальной прямолинейной направляющей КК. Дуга 0 баш-

мака погонялки касается этой направляющей в точке 0 —мгновенном центре вращения или полюсе скоростей.

Если задано любое другое положение точки А (обозначено соответствующими индексом 0—6), например, А1 конца погонялки, то аналогичным образом находим соответствующий мгновенный центр вращения 1 и дугу башмака 1 радиуса A1E1. Определим на дуге 1 ту точку 1, которая в условиях перекатывания без скольжения совпадает с мгновенным центром 1 при положении погонялки A1E1. Длина перекатывания 01 должна быть равна длине дуги перекатывания по башмаку, т. е. 01=01’. Определив таким образом точку 1’ на дуге 0, находим длину дуги 1’E0 до основания погонялки Е и отложим ее по дуге 1 от мгновенного центра 1.

Определяем новое положение основания Е погонялки на дуге 1. Соединив эту точку с концом погонялки, получим новое положение погонялки, на котором откладываем неизменное расстояние B0E0 и определяем положение точки В1. Ряд последовательных построений точек В представляет собой геометрическое место укороченной циклоиды.

При вертикальном положении погонялки А3E3 циклоида имеет наинизшую точку. Мгновенный центр вращения 3 cовпадает с точкой E3. В последующих положениях основание Е погонялки располагается по левой части дуг башмака .

На линии пути aa гонка А (рис.84) производим разметку путей для четырех промежуточных положений механизма A0 – A3 точки А и строим соответствующие положения точки В на укороченной циклоиде. Из точек B0 – B3 и т. д. засекаем неизменной длиной хомута ВС дуговую траекторию c шарнирного сочленения С хомута со стременем. Кинематическая длина стремени СО3 и ось шпинделя каточка О3S взаимно перпендикулярны и образуют прямой угол.

Таким образом, выполняем разметку положений оси О3S шпинделя каточка и точки 0, 1, 2, 3 и т.д. пересечения этих осей плоскостями I—I и II—II, принадлежащими боковым граням кулачка.

Если кинематическая схема боевого механизма выполнена в уменьшенном масштабе, то для построения точек пересечения осей OS с кулачковыми плоскостями в натуральном масштабе достаточно увеличить соответствующее расстояние h1 и h2 до натурального размера hH. Так как разметка точек S0 – S3 используется в дальнейшем для построения профилей боевого кулачка, то положение точек рекомендуется зафиксировать ординатами

y0 – y3 относительно горизонтальной оси O3X.

Расчёт деталей боевого механизма на прочность

Основным фактором, определяющим силовую нагрузку боевого механизма, является инерционное сопротивление звеньев. Силы инерции отдельных звеньев распределяются внутри звена соразмерно элементарным точечным массам и их ускорениям. Рассмотрим хомут боевого механизма (рис. 87) с равномерно распределенной вдоль его длины l массой m, совершающий ускоренное поступательное движение в направлении своей длины и нагруженный силой сопротивления P0. Для ускоренного движения тела необходимо наличие на ведущем его конце силы

![]() ,

,

где

![]() - ускорение тела.

- ускорение тела.

Расчет такого тела на прочность следует вести по наибольшей силе PK, а деформация удлинения l определяется по среднему усилию

![]()

или

![]() .

.

Рассмотрим веретено боевого механизма с массами mD шпинделя с каточком, m0 вала веретена и mC стремени (рис.88). Веретено догружено силой сопротивления PC и вращается ускоренно под действием силы

![]() ,

,

где B – угловое ускорение;

JB – момент инерции массы веретена;

h1 и h3 – плечи.

Если необходимо определить прогиб конца стремени fC точки С, то при расчете следует принять во внимание силу Р0 и инерционные сопротивления массы стремени соразмерно распределению масс вдоль стремени и ускорениям W его точек.

При определении деформации скручивания вала веретена в расчет принимается, помимо силы Р0, вся масса стремени mC и часть (половина) массы вала m0.

Лишь при расчете деформации изгиба шпинделя каточка надо учитывать как силу Р0, массы mC и m0, так и всю массу шпинделя с каточком.

Приведенную к концу D стремени деформацию определяем с учетом силы Р0 и половины момента инерции массы веретена при приведенном значении податливости

,

,

где е1— податливость точки С при изгибе стремени в см/кг;

е2 — угловая податливость вала веретена в 1/кГ*см;

e3 — податливость при изгибе шпинделя каточка в точке D в см/кг.

В основу нашего последующего анализа положим схему нагрузки боевого механизма замещающими массами, показанную на рис. 89. Замещающая масса челнока и гонка m1 сосредоточена в точке A, а замещающая масса погонялки m2 —в точке В. Масса хомута m3 разделена пополам и сосредоточена cоответственно в точках В и С. Дополнительно в точке С сосредоточена половина замещающей массы веретена m4. Податливость звеньев механизма на участках между точками положения замещающих масс обозначены соответствующими индексами этих масс.

Рассматриваемый контур (как колебательная система) имеет четыре степени подвижности (свободы). Но в этом контуре основную роль играют колебания погонялки при ее относительно высокой податливости. Собственные колебания хомута и веретена при их меньшей податливости имеют малую амплитуду и более высокую частоту. Кратковременный процесс заряда боевого механизма происходит в одноименных фазах колебаний отдельных масс.

Таким

образом, отношения путей, скоростей и

ускорений точек B и С

приложения масс m2, m3 и m4

к пути, скорости и ускорению точки А

является постоянными, равными

![]() .

При этом колебательный контур имеет

одну степень подвижности. Исходя из

такой позиции построена и теория проф.

А. П. Малышева по боевым механизмам.

.

При этом колебательный контур имеет

одну степень подвижности. Исходя из

такой позиции построена и теория проф.

А. П. Малышева по боевым механизмам.

Стрела

прогиба f1 конца А погонялки (рис.

90, а) под действием сопротивления челнока

![]() составляет (без влияния легкой массы

конца погонялки)

составляет (без влияния легкой массы

конца погонялки)

![]() ,

,

где —фактическое ускорение челнока.

Рассматривая равновесие погонялки и пренебрегая поступательной частью ее движения, определяем из уравнения моментов относительно мгновенного центра вращения движущее усилие РB со стороны хомута ВС

![]() .

.

Из равновесия хомута ВС (рис. 90, б)

.

.

Среднее значение силы, действующей на хомут

.

.

По силе РBC находив удлинение хомута

![]()

и приведенную к точке А деформацию от хомута

.

.

Деформацию веретена lC в точке С определяем по приведенной податливости e3-4 и усилию

![]() .

.

Относя эту деформацию к точке А, получим

.

.

Суммируя прогибы и группируя слагаемые с одноименными массами, имеем:

.

.

Как видно из у равнения, каждый член этого выражения представляет собой произведение силы инерции замещающей массы звена, условно помещенной в точке А погонялки, на податливость части ведущего контура, заключенного между фактическим положением данной массы и ведущей точкой D.

Если

помимо инерционных сил учитывается

сила R сопротивления трения челнока, то

приведенная к точке А деформация

определяется аналогично деформации от

![]() :

:

![]() .

.

Деформация f5 от действия силы пружины РПР, прикрепленной к погонялке (см. рис. 89) без начальной ее затяжки, определится

![]()

или

![]()

где Сn — жесткость пружины;

x — перемещение точки А.

Деформация пружины равна

![]() .

.

Деформация от силы натяжения пружины на веретене очень мала и ею пренебрегаем.

Таким

образом, можно представить приведенную

к концу погонялки A

деформацию

![]() ,

как сумму

,

как сумму

Суммарная приведенная деформация представляет собой разность между номинальным путем s движения конца погонялки и фактическим x в динамических условиях (рис. 91).

![]() ,

,

где s —номинальный (кинематический) путь точки А;

x—фактический путь.

Тангенсы

углов

![]() и

и

![]() наклона касательных к кривым s и x дадут

мгновенное значение номинальных и

фактических скоростей движения в

процессе его разгона.

наклона касательных к кривым s и x дадут

мгновенное значение номинальных и

фактических скоростей движения в

процессе его разгона.