- •1.1. Основные положения теории точности рычажных механизмов. Аналитический метод расчёта механизмов на точность

- •1.2. Графический метод расчета ошибок положения

- •1.3. Конструирование и расчет рычажных механизмов.

- •1.4. Конструирование и расчет кулачковых механизмов.

- •1.5.Уравнение движения электропривода

- •1.6. Определение времени разгона и торможения привода ткацкого станка

- •1.7. Конструирование станин машин.

- •1.9. Расчет ножевого барабана трепальной машины

- •1.10. Расчет и конструкция главного барабана чесальной машины.

- •1.11. Кинематический анализ лентоукладчика чёсальной машины.

- •1.12. Расчёт линии рифлёных цилиндров на прочность.

- •1.13 Проектирование мотального механизма кольцепрядильной машины

- •1.14 Подсчет глубины кулирования

- •1.15 Теория угла кулирования. Определение максимального натяжения нити при кулировании.

- •1.16 Определение усилия полезного сопротивления

- •1.17 Расчет на прочность стенки паза

- •1.18 Сила полезного сопротивления, преодолеваемая м-ми игл и платин ов машин

- •1.19 Проектирование кулачковых м-мов ов машин

- •1.20 Взаимодействие м-мов ткацких станков, виды циклограмм, их роль и принцип составления при проект-нии исполн. М-мов. Виды компоновки ткацких станков

- •1.21 Проектирование кулачковых зевообразовательных м-мов

- •1.22 Проектирование батанных м-мов

- •1.23 Проектирование боевых м-мов

- •1.24 Энергетический баланс ткацкого станка

- •1.21. Проектирование кулачковых зевообразовательных механизмов с зависимым и независимым движением ремизок. Составление расчетных схем и расчет деталей механизмов на прочность.

- •1.22. Проектирование многозвенных и кулачковых батанных механизмов. Методы определения сил в механизмах. Определение параметров замочного механизма и расчёт на прочность деталей.

- •2.1. Волокна, их виды и основные свойства. Системы прядения.

- •2.2 Устройство и работа разрыхлительно-очистительного оборудования

- •Автоматический кипоразрыхлитель

- •Дозирующий бункер

- •Наклонные очистители (он-6-3, он-6-4)

- •2.3 Устройство и работа кардочесального оборудования для переработки хлопковых волокон

- •2.4. Устройство и работа кардочесального оборудования для переработки волокон шерсти.

- •2.5. Устройство и работа гребнечесального оборудования.

- •Практически как и 2.7

- •2.7. Устройство и работа ленточных машин для переработки волокон шерсти и химических волокон.,

- •2.8. Устройство и работа штапелирующих машин.

- •2.9. Устройство и работа ровничных машин для переработки хлопковых волокон.

- •Способы производства нетканых материалов.

- •2.11. Устройство и работа кольцевых прядильных машины.

- •Устройство и рыботы Пневмо-механических прядильных машин.

- •2.14.Основные направления автоматизации оборудования прядильного производства.

- •2. 15. Совмещение процессов прядения и кручения. Особенности устройства и работы прядильно-крутильных машин.

- •Строение полого веретена

- •Формирование крученой пряжи

- •3.1. Взаимное расположение игл и игольниц на машинах, вяжущих двойной кулирный трикотаж

- •3.3. Механизмы товароотвода трикотажных машин.

- •3.4. Приводы трикотажных машин.

- •3.5. Строение основовязального трикотажа. Процесс петлеобразования на машине с язычковыми иглами.

- •3.6. Рисунчатый трикотаж, его разновидности.

- •1.1. Рисунчатый трикотаж

- •1.2. Рисунчатый кулирный трикотаж

- •1.2.1. Поперечносоединённый кулирный трикотаж

- •1.2.2. Неполный кулирный трикотаж

- •1.2.3. Платированный кулирный трикотаж

- •1.2.4. Плюшевый кулирный трикотаж

- •1.2.9. Жаккардовый кулирный трикотаж

- •1.2.9.1. Одинарный жаккардовый кулирный трикотаж

- •1.2.9.2. Двойной жаккардовый кулирный трикотаж

- •3.7. Получение регулярных, полурегулярных и кроеных трикотажных изделий. Получение регулярных трикотажных изделий

- •Получение кроеных трикотажных изделий

- •3.8. Программное управление работой трикотажных машин.

- •3.12. Конструкция замочных систем плоскофанговых машин.

- •3.13. Петлеобразующая система круглых трикотажных машин.

- •3.14. Петлеобразующая система кругловязальных машин

- •3.15. Процесс петлеобразования на круглой трикотажной машине.

- •3.16. Процесс петлеобразования на круглой вязальной машине.

- •4.1. Перематывание основных нитей. Мотальные машины и автоматы.

- •4.2. Снование основных нитей. Сновальные машины.

- •4.3. Шлихтование основных нитей. Шлихтовальные машины

- •Основные регуляторы ткацких станков.

- •Товарные механизмы ткацких станков. Назначение, классификация, характеристика, расчёт плотности ткани по утку.

- •4.7. Кулачковые зевообразовательные механизмы.

- •4.8. Ремизоподъемные каретки. Назначение, характеристика, технологические возможности.

- •4.9. Жаккардовые машины.

- •4.10. Челночный способ прокладывания утка. Боевые механизмы, их классификация, характеристики, регулировки.

- •4.11. Прокладывание утка малогабаритными нитепрокладчиками. Ткацкие станки стб. Торсионный боевой механизм.

- •4.12. Устройства прокладывания уточных нитей на пневматическом и гидравлическом ткацких станках

- •4.13. Рапирный и пневморапирный способы прокладывания утка.

- •Многоуточные приборы ткацких станков.

- •4.16. Многозевные ткацкие машины

1.22 Проектирование батанных м-мов

Основной технологической функцией батанного механизма является прибивание уточной нити к опушке вырабатываемой ткани. Кроме того, батан выполняет ряд дополнительных функций: обеспечивает прокладывание уточной нити по брусу батана,, является приводным механизмом для товарного и основного регуляторов, автомата смены шпуль, разгрузки клапанов и др.

На батане челночных ткацких станков монтируются многочелночные приборы, предохранительные устройства от вылета челнока и механизмы контроля уточной нити. В батан этих станков встроен боевой механизм, погонялка которого совершает переносное движение вместе с батаном.

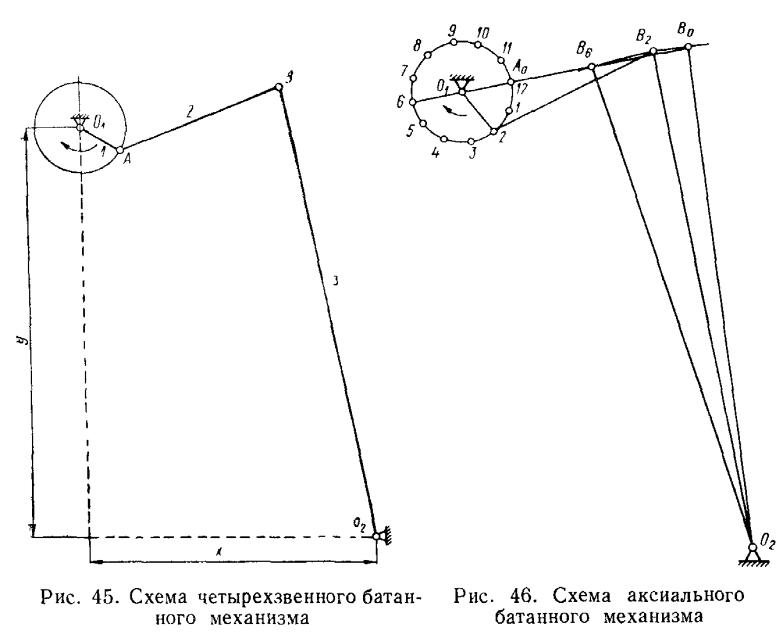

Батанные механизмы по их кинематической структуре подразделяются на четыре основных типа.

Четырехзвенный батанный механизм. Этот тип механизма (рис. 45) является основным и включает кривошип 1 (колено), поводок 2 и батан 3 (лопасть батана). На автоматических ткацких станках типа AT радиус лопасти R = В02 примерно в десять раз. длиннее радиуса r = О1А кривошипа и конструктивные параметры механизма имеют следующие значения: х = 450 мм, у = — 634 мм r = 70 мм, l = АВ = 264 мм R = 726 мм

Если направление хорды, стягивающей полную дугу перемещения пальца В лопасти (рис. 46), проходит через ось 01 коленчатого вала, механизм называется осевым или аксиальным. В противном случае — внеосевым или дезаксиальным.

Нормальное отношение длины 1 поводка к радиусу кривошипа r составляет - Если отношение , тогда механизм называется с коротким поводком, и если равно или больше пяти — с длинным поводком.

Шести- и восьмизвенный батанный механизм. На рис. 47 показана схема применяемого в шерстоткачестве шестизвенного механизма с кривошипом 1, шатуном 2, угловым рычагом 3, поводком 4 и батаном 5. При изготовлении особо плотных тканей используются механизмы с двойным прибоем (рис. 48). Кривошип 1 через тягу 2 и шарнир В сообщает качательное движение рычагу 3, к которому в том же шарнире В присоединен поводок 4 и батан 5. В положении кривошипа 01А2 рычаг 3 и поводок 4 вытягиваются вдоль одной линии и происходит прибой. При мертвом положении кривошипа (01А3) рычаг 3 и шарнир В занимает крайнее верхнее положение Вг и батан отходит в положение С3О3. При последующем вращении кривошипа вновь рычаг 3 и поводок вытягиваются в одну линию и батан вторична приходит в положение прибоя.

Восьмизвенные батанные механизмы применяются в целях обеспечения для батана приближенного выстоя во время полета челнока.

Кинематический и силовой анализ четырехзвенного батанного механизма

При кинематическом анализе четырехзвенного батанного механизма построение планов положений производится по базисным координатам х и у’ и кинематическим длинам звеньев: кривошипа 01А = r, поводка АВ = l и лопасти В02 = R. В дальнейшем будем именовать кривошип (коленчатый вал) звеном l, поводок — звеном 2 и лопасть — звеном 3. Все кинематические и динамические параметры, относящиеся к этим звеньям, имеют соответствующую номерам звеньев индексацию.

За начальное положение механизма принимается переднее мертвое положение прибоя О1А0В002 для построения которого дуга, описываемая пальцем В батана, засекается из 01 радиусом, равным r + l. Для построения заднего мертвого положения механизма та же дуга засекается радиусом 1—r

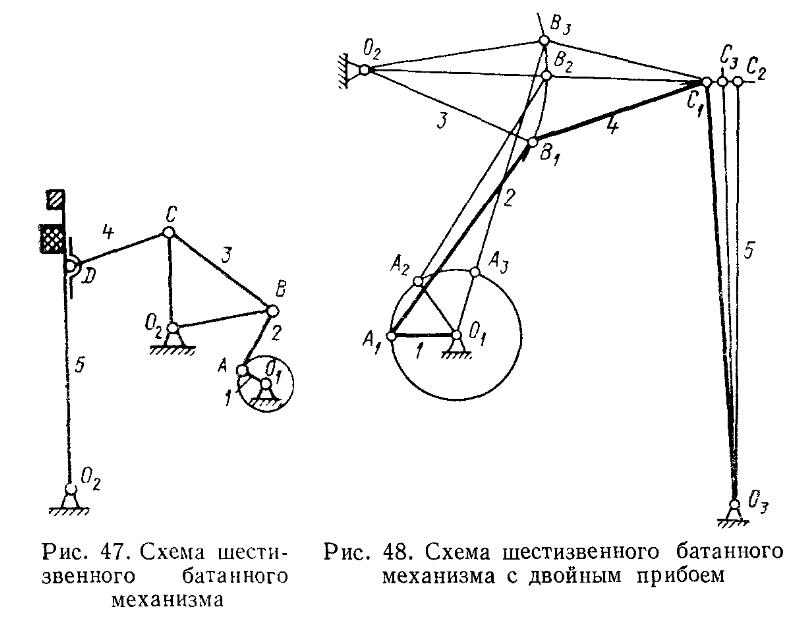

Проектирование и расчет кулачкового батанного механизма

К улачковый

механизм (рис. 62) состоит из двух

плоскопараллельных спаренных кулачков

I и II,

контактующих соответственно с каточками

A и B, которые

шарнирно закреплены на трехплечем

рычаге АВ02С, причем

плечо 02С является

лопастью батана, а точка С относится

к линии берда. Обычно плечи 02А

— 02В; радиусы каточков

также одинаковы.

улачковый

механизм (рис. 62) состоит из двух

плоскопараллельных спаренных кулачков

I и II,

контактующих соответственно с каточками

A и B, которые

шарнирно закреплены на трехплечем

рычаге АВ02С, причем

плечо 02С является

лопастью батана, а точка С относится

к линии берда. Обычно плечи 02А

— 02В; радиусы каточков

также одинаковы.

Допустим, что кулачки вращаются по часовой стрелке и на рис. 62 лопасть находится в конечной фазе своего выстоя. При последующем вращении кулачков выступ б1 кулачка I с возрастающими радиусами своего профиля, контактируя с каточком A, поворачивает лопасть по часовой стрелке. В то же время каточек В соприкасается с дугой б'2 кулачка II, имеющей ниспадающий профиль и не препятствующий движению каточка В при вынужденном движении каточка Л. Таким образом, выступ б1 кулачка I играет активную или рабочую роль, а выступ б'2 кулачка II — пассивную (контркулачок). При возвратном движении лопасти 02С роли кулачков меняются: каточек В, контактируя с выступающей частью б2 профиля кулачка //, принужденно поворачивает лопасть против часовой стрелки, в то время как другая часть профиля б'1 кулачка не препятствует этому движению. На последующем этапе при выстое лопасти, кулачки имеют окружное очертание постоянных радиусов, начиная с точек a и b на профилях кулачков I и II.

В случае вращения кулачков против часовой стрелки назначение дуг кулачков меняются (б'1 соответствует активному действию, б'2 — пассивному).

Кулачок / и контур кулачок // воздействуют на каточки А и В с силой N1 и N2, создавая движущие моменты с плечами h1 и h2.

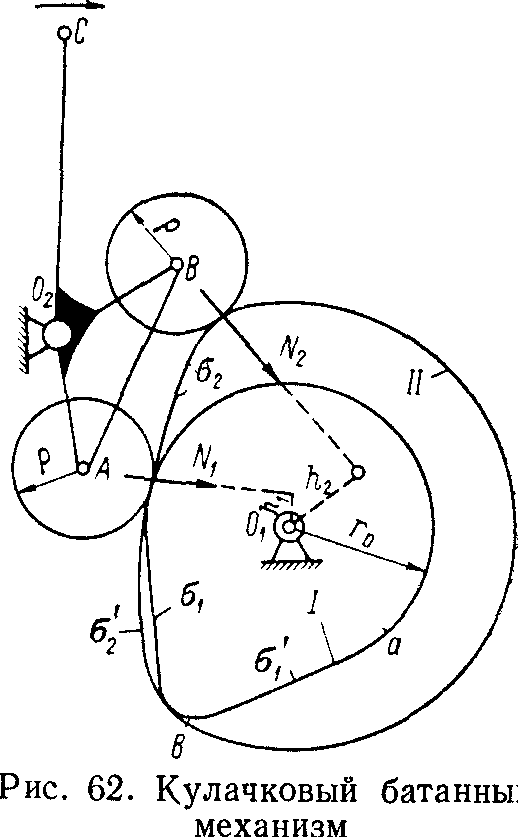

При проектировании двухдискового кулачкового батанного механизма прежде всего составляем циклограмму движения батана или лопасти за один оборот главного вала станка, задаваясь углом выстоя батана и закономерностью его перемещения на прибой и обратно (рис. 63). По оси иксов отложены углы ф поворота главного вала, разбитые на i = 36, При равномерном вращении кулачков масштаб перевода ф во время — постоянный и ось абсцисс может быть представлена временем t.

Синусоидальная (циклоидальная) закономерность определяется

![]()

Д ифференцируя

дважды по времени, получим выражение

для скорости и ускорения

ифференцируя

дважды по времени, получим выражение

для скорости и ускорения

![]()

![]()

где

![]() —полный

путь размаха центра каточка;

—полный

путь размаха центра каточка;![]() — отношение текущего времени t

к полному времени Т поворота

на угол φ1 Время поворота

батанного механизма на угол φ1

— отношение текущего времени t

к полному времени Т поворота

на угол φ1 Время поворота

батанного механизма на угол φ1

![]() где

п — число оборотов главного вала

станка.

где

п — число оборотов главного вала

станка.

Рис. 64. Построение профиля кулачка батанного механизма

На циклограмме построены графики 1, 2 иЗ перемещений, скоростей и ускорений соответственно уравнениям (6)—(8). Положительной стороной синусоидальной закономерности в рассматриваемой форме является отсутствие ускорений в начальный и конечный моменты движения.

Для расчета путей следует разделить время Т на несколько интервалов (на рис. 63 время Т разделено на шесть частей), и для каждого частного значения времени вычислить пути S.

Графическое профилирование кулачков производится исходя из выбранных или заданных следующих основных параметров (рис. 64): расстояния L = О1О2, определяющего фиксированное положение точек 0Х и 02; равенства плеч рычагов 02А = 02В; размера АВ; радиуса начальной шайбы г0; практического профиля меньшего кулачка /; радиуса роликов р.

Из центра Ог проводим большую окружность радиуса L = = Ог02 и малую окружность радиуса R = г0 + р. Большую окружность с радиусом L делим на i равных частей в направлении обращенного движения оси 02 относительно 01г т. е. обратно угловой скорости со кулачков / и //, Из начальной точки О этих делений проводим радиусами 02А и 02В дуги ал и ав путей точек А и В. От точки А0 пересечения дуги оА с малой окружностью производим разметку путей согласно циклограмме для точки Л.

Одновременно производим разметку путей точки В на дуге ов~ Эту разметку удобнее всего провести путем засечки дуги ав из одноименных точек на дуге оА радиусом АВ, Через размеченные таким образом точки проводим из центра О дуги аг, а2, . . ., а*. Находим точки пересечения этих дуг с дугами, проводимыми из одноименных точек на большой окружности радиусами 02А и 02б, затем получаем точки А0, А1 А2, А3 и т. д. и В0, Ви B2i B3 и т. д. Вокруг этих точек описываем окружности радиуса каточка р. Построенные огибающие к окружностям определяют практические профили кулачков I и II.

Долговечность и надежность работы кулачковых механизмов во многом зависит от углов передачи давления, т. е. от острых углов, заключенных между направлениями нормали к профилю кулачка в точке его касания с каточком и абсолютной скорости центра каточка. Предельные значения углов передачи не должны превышать 35°. Углы уменьшаются с увеличением радиуса г0 начальной шайбы практического профиля.