- •1.1. Основные положения теории точности рычажных механизмов. Аналитический метод расчёта механизмов на точность

- •1.2. Графический метод расчета ошибок положения

- •1.3. Конструирование и расчет рычажных механизмов.

- •1.4. Конструирование и расчет кулачковых механизмов.

- •1.5.Уравнение движения электропривода

- •1.6. Определение времени разгона и торможения привода ткацкого станка

- •1.7. Конструирование станин машин.

- •1.9. Расчет ножевого барабана трепальной машины

- •1.10. Расчет и конструкция главного барабана чесальной машины.

- •1.11. Кинематический анализ лентоукладчика чёсальной машины.

- •1.12. Расчёт линии рифлёных цилиндров на прочность.

- •1.13 Проектирование мотального механизма кольцепрядильной машины

- •1.14 Подсчет глубины кулирования

- •1.15 Теория угла кулирования. Определение максимального натяжения нити при кулировании.

- •1.16 Определение усилия полезного сопротивления

- •1.17 Расчет на прочность стенки паза

- •1.18 Сила полезного сопротивления, преодолеваемая м-ми игл и платин ов машин

- •1.19 Проектирование кулачковых м-мов ов машин

- •1.20 Взаимодействие м-мов ткацких станков, виды циклограмм, их роль и принцип составления при проект-нии исполн. М-мов. Виды компоновки ткацких станков

- •1.21 Проектирование кулачковых зевообразовательных м-мов

- •1.22 Проектирование батанных м-мов

- •1.23 Проектирование боевых м-мов

- •1.24 Энергетический баланс ткацкого станка

- •1.21. Проектирование кулачковых зевообразовательных механизмов с зависимым и независимым движением ремизок. Составление расчетных схем и расчет деталей механизмов на прочность.

- •1.22. Проектирование многозвенных и кулачковых батанных механизмов. Методы определения сил в механизмах. Определение параметров замочного механизма и расчёт на прочность деталей.

- •2.1. Волокна, их виды и основные свойства. Системы прядения.

- •2.2 Устройство и работа разрыхлительно-очистительного оборудования

- •Автоматический кипоразрыхлитель

- •Дозирующий бункер

- •Наклонные очистители (он-6-3, он-6-4)

- •2.3 Устройство и работа кардочесального оборудования для переработки хлопковых волокон

- •2.4. Устройство и работа кардочесального оборудования для переработки волокон шерсти.

- •2.5. Устройство и работа гребнечесального оборудования.

- •Практически как и 2.7

- •2.7. Устройство и работа ленточных машин для переработки волокон шерсти и химических волокон.,

- •2.8. Устройство и работа штапелирующих машин.

- •2.9. Устройство и работа ровничных машин для переработки хлопковых волокон.

- •Способы производства нетканых материалов.

- •2.11. Устройство и работа кольцевых прядильных машины.

- •Устройство и рыботы Пневмо-механических прядильных машин.

- •2.14.Основные направления автоматизации оборудования прядильного производства.

- •2. 15. Совмещение процессов прядения и кручения. Особенности устройства и работы прядильно-крутильных машин.

- •Строение полого веретена

- •Формирование крученой пряжи

- •3.1. Взаимное расположение игл и игольниц на машинах, вяжущих двойной кулирный трикотаж

- •3.3. Механизмы товароотвода трикотажных машин.

- •3.4. Приводы трикотажных машин.

- •3.5. Строение основовязального трикотажа. Процесс петлеобразования на машине с язычковыми иглами.

- •3.6. Рисунчатый трикотаж, его разновидности.

- •1.1. Рисунчатый трикотаж

- •1.2. Рисунчатый кулирный трикотаж

- •1.2.1. Поперечносоединённый кулирный трикотаж

- •1.2.2. Неполный кулирный трикотаж

- •1.2.3. Платированный кулирный трикотаж

- •1.2.4. Плюшевый кулирный трикотаж

- •1.2.9. Жаккардовый кулирный трикотаж

- •1.2.9.1. Одинарный жаккардовый кулирный трикотаж

- •1.2.9.2. Двойной жаккардовый кулирный трикотаж

- •3.7. Получение регулярных, полурегулярных и кроеных трикотажных изделий. Получение регулярных трикотажных изделий

- •Получение кроеных трикотажных изделий

- •3.8. Программное управление работой трикотажных машин.

- •3.12. Конструкция замочных систем плоскофанговых машин.

- •3.13. Петлеобразующая система круглых трикотажных машин.

- •3.14. Петлеобразующая система кругловязальных машин

- •3.15. Процесс петлеобразования на круглой трикотажной машине.

- •3.16. Процесс петлеобразования на круглой вязальной машине.

- •4.1. Перематывание основных нитей. Мотальные машины и автоматы.

- •4.2. Снование основных нитей. Сновальные машины.

- •4.3. Шлихтование основных нитей. Шлихтовальные машины

- •Основные регуляторы ткацких станков.

- •Товарные механизмы ткацких станков. Назначение, классификация, характеристика, расчёт плотности ткани по утку.

- •4.7. Кулачковые зевообразовательные механизмы.

- •4.8. Ремизоподъемные каретки. Назначение, характеристика, технологические возможности.

- •4.9. Жаккардовые машины.

- •4.10. Челночный способ прокладывания утка. Боевые механизмы, их классификация, характеристики, регулировки.

- •4.11. Прокладывание утка малогабаритными нитепрокладчиками. Ткацкие станки стб. Торсионный боевой механизм.

- •4.12. Устройства прокладывания уточных нитей на пневматическом и гидравлическом ткацких станках

- •4.13. Рапирный и пневморапирный способы прокладывания утка.

- •Многоуточные приборы ткацких станков.

- •4.16. Многозевные ткацкие машины

1.1. Основные положения теории точности рычажных механизмов. Аналитический метод расчёта механизмов на точность

Предмет теории точности – ошибки механизмов в результате изготовления и эксплуатации. Создателем теории является Бруевич Н.Г.

В теории точности решаются задачи определения отклонений положений, скоростей и ускорений звеньев, реакций в кинематических парах реальных механизмов от аналогичных характеристик идеальных.

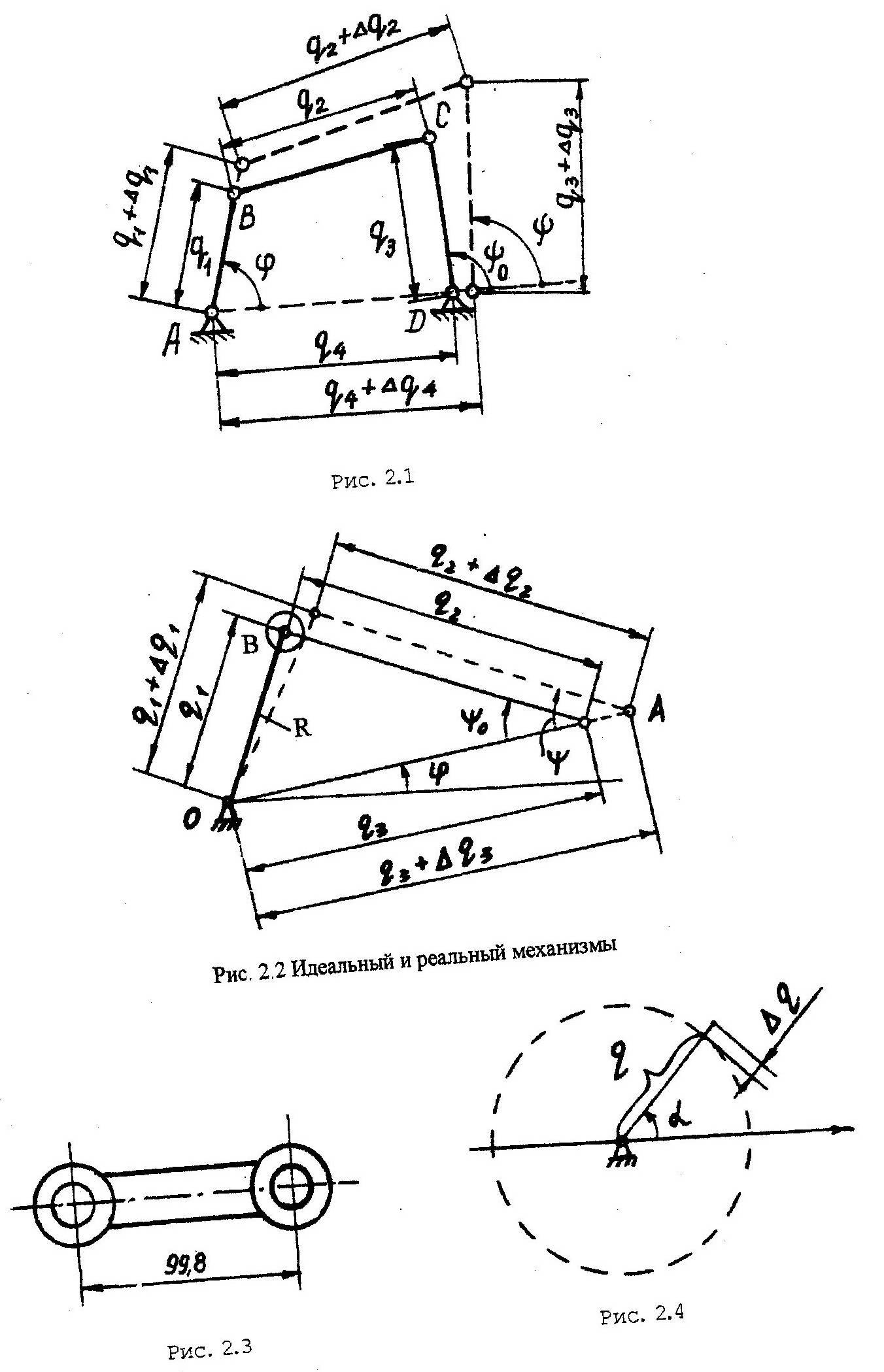

Идеальный механизм - это такой механизм, в котором все параметры кинематической схемы выполнены абсолютно точно и в кинематических парах отсутствуют зазоры. Параметры схемы идеального механизма называются номинальными. Обозначим их q1, q2,...,qn. На рис. 2.1 сплошными линиями показана схема идеального шарнирного четырехзвенного механизма с номинальными параметрами схемы: q1=АВ, q2=ВС, q3=СD, q4=АD.

На рис. 2.2 сплошными линиями показана схема идеального кулачкового механизма в обращенном движении с номинальными параметрами q1=R, q2=АВ, q3=ОА, где R - текущий радиус-вектор теоретического профиля.

Реальный механизм - это такой механизм, в котором параметры схемы выполнены с отклонениями от номинальных. Эти отклонения обозначим: q1, q2,…,qn.Схема реального шарнирного четырехзвенного механизма показана на рис. 2.1 пунктирными линиями. На рис. 2.2 пунктирными линиями показана схема реального кулачкового механизма. Параметры схемы реального механизма называются реальными.

Первичными ошибками называются отклонения реальных параметров от номинальных (q1, q2,…,qn) и зазоры в кинематических парах: 1, 2,…,n. Первичные ошибки могут быть скалярными и векторными. Скалярными ошибками являются отклонения реальных параметров от номинальных, т.к. они задаются только величиной и знаком. Отклонение считается положительным, если реальный .параметр больше номинального. Примером скалярной ошибки является отклонение от номинала расстояния между осями отверстий в шатуне (рис. 2.3) Пусть номинальное значение этого расстояния 100 мм, а реальное - 99,8 мм. Тогда ошибка составит (-0,2 мм). Другим примером скалярной ошибки является отклонение q1 от номинала q1 текущего радиуса-вектора теоретического профиля кулачка (рис. 2.4).

Векторными величинами являются зазоры в шарнирных соединениях. На рис. 2.5 показано взаимное расположение элементов кинематической пары - шарнирного пальца

диаметра

d1 и шарнирного отверстия диаметра

d2. Величина зазора

![]() не характеризует полностью взаимное

расположение центров пальца О1 и

отверстия О2. Необходимо задать

направление отрезка O1O2

углом . Таким образом,

зазор определяется модулем

и углом . Причинами

появления первичных ошибок являются

неточности изготовления элементов

кинематических пар. Ошибки могут

возникать в результате погрешностей

монтажа, износа кинематических пар.

не характеризует полностью взаимное

расположение центров пальца О1 и

отверстия О2. Необходимо задать

направление отрезка O1O2

углом . Таким образом,

зазор определяется модулем

и углом . Причинами

появления первичных ошибок являются

неточности изготовления элементов

кинематических пар. Ошибки могут

возникать в результате погрешностей

монтажа, износа кинематических пар.

Ошибка положения ведомого звена механизма, это разность между координатами ведомого звена в реальном и идеальном механизмах. В шарнирном четырёхзвеннике, показанном на рис. 2.1, координаты ведомого коромысла DС в идеальном и реальном механизмах обозначены соответственно 0 и . Тогда ошибка положения определится из разности

![]() (2.1)

(2.1)

Координаты ведомого коромысла в идеальном и реальном кулачковых механизмах на рис. 2.2 обозначены соответственно 0 и . Ошибка положения определится из (2.1). Принимается, что ведущее звено не имеет ошибки положения.

Ошибка положения ведомого звена механизма - это разность между перемещениями ведомого звена в реальном и идеальном механизмах. Пусть 1 и 2 - координаты крайних положений ведомого звена механизма, (1)0 и (2)0 - те же координаты в идеальном механизме. Тогда перемещения ведомого коромысла в реальном и идеальном механизмах равны:

12=2-1, (12)0=(2)0-(1)0 . Обозначим: 1, 2 - ошибки крайних положений механизмов. Тогда: 2=(2)0+2; 1=(1)0+1;

12=(1)0 – (2)0 + 2 - 1=(12)0 + 2 - 1. Ошибка перемещения равна:

12 = 12 – (12)0 = 2 - 1. (2.2)

Таким образом, ошибка перемещения, равна разности ошибок положений, между которыми происходит перемещение.

Зависимость ошибки положения от первичных ошибок

Для идеального механизма в некотором положении, определяемом координатой ведущего звена (рис. 2.1,2.2), существует зависимость

0 = f (q1, q2,…, qn). (2.3)

Для реального механизма характер зависимости между 0 и параметрами схемы тот же:

= f (q1 + q1, q2 + q2,…, qn + qn). (2.4)

Функцию (2.4) можно разложить в ряд Тэйлора:

f (q1 + q1, q2 + q2,…, qn + qn) = f (q1, q2,…, qn) +

![]() +

+ +…+

+…+ +…

+…

Обычно qi есть величина на порядок меньшая qi. Поэтому можно отбросить те члены ряда, которые содержат qi , в степени 2 и более, т.е. ограничиться при разложении в ряд Тэйлора двумя членами:

f (q1 + q1, q2 + q2,…, qn + qn) = f (q1, q2,…, qn) +

+![]() .

(2.5)

.

(2.5)

С учетом (2.3), (2.4) и (2.5) получим следующую формулу для ошибки положения:

= . (2.6)

Обозначим

![]()

Коэффициент

![]() называют коэффициентом значимости

ошибки qi.

называют коэффициентом значимости

ошибки qi.

С учетом обозначения запишем формулу для :

![]() .

(2.7)

.

(2.7)

Из (2.7) следует, что ошибка положения механизма равна сумме первичных ошибок, умноженных на коэффициенты значимости.

Аналитический расчет ошибок положения

Для определения ошибки положения необходимо вычислить коэффициенты значимости

первичных ошибок, представляющие собой частные производные функции (2.3) при номинальных параметрах схемы q1, q2,…,qn.

Для простейших механизмов возможно непосредственное дифференцирование функции (2.3).

Для коромыслово-ползунного механизма (рис. 2.6) функция (2.3) имеет вид:

![]() .

Определим

.

Определим

частные производные этой функции по параметрам q1, q2, q3:

;

;

;

;

.

.

Пример. Определить ошибку положения механизма иглы петельного полуавтомата при следующих исходных данных:

Q1 = 17 мм; q2 =65 мм; q3=4 мм; =0; q1=+ 0,1 мм;

q2=

- 0,1 мм; q3=

+ 0,2 мм.

q2=

- 0,1 мм; q3=

+ 0,2 мм.

Решение. Определим коэффициенты значимости: 1=1; 2=1; 3=0,06.

Определим ошибку положения: x=(1*0,1-1*0,1+0,06*0,2)мм=0,012 мм.

Для кулачкового механизма (см. рис. 2.2) функция (2.3) имеет вид:

.

.

Определим выражения частных производных этой функции по параметрам q1, q2, q3:

;

;

Суммарная ошибка положения определится из уравнения:

![]() +

+![]() +

+![]()