- •Лабораторна робота № 1 Вакуумування холодильної установки пасажирського вагона

- •Теоретичні відомості

- •Порядок проведення вакуумування холодильної установки маб-іі

- •Лабораторна робота № 2 Іспит масляних насосів холодильних установок на стенді

- •Теоретичні відомості

- •Лабораторна робота № 3 Вивчення, регулювання термостатів на стенді

- •Теоретичні відомості

- •Лабораторна робота №5 Визначення зносу деталей компресора

- •Визначення зносу шийок колінчатого вала компресора

- •Порядок проведення перевірки колінчатого валу

- •Визначення зносу циліндрів компресора

- •Порядок виконання перевірки зносів циліндрів

- •Визначення зносу поршневих кілець компресора

- •Порядок виконання вимірювань поршневих кілець

- •Журнал спостережень

- •Лабораторна робота № 6 Технічне обслуговування холодильного обладнання вагонів

- •Виявлення та усунення міст витоку хладона

- •Порядок пуску холодильної установки вагона

- •Ознаки нормальної роботи холодильної установки

- •Заправлення холодильною установки

- •Підготовка установки кондиціювання повітря до експлуатації

- •Технічна ревізія

- •Заправлення компресора мастилом

Лабораторна робота № 2 Іспит масляних насосів холодильних установок на стенді

Мета роботи: освоїти роботу на стенді для іспиту масляних насосів.

Матеріальне забезпечення: стенд для перевірки продуктивності роботи масляного насосу, масляний насос компресора установки кондиціювання повітря пасажирського вагону.

Теоретичні відомості

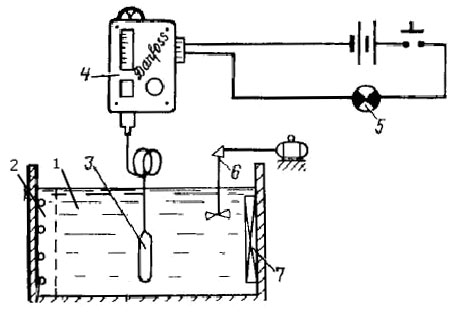

Масляний насос компресора цілком розбирають для очищення й обмірювання деталей. Зазор між корпусом і торцями зубів шестірні повинні бути 0,05–0,1 мм. Технічний стан насоса і якість його ремонту, як правило, визначаються на спеціальному стенді (рисунок 2), що складається з ванни 1 з термометром 7 електронагрівачем 8, мірного бачка 5 з вимірювальним склом 6 і електропривода 2. Триходовий вентиль 4 дозволяє створювати протитиск на стороні нагнітання і перепускати мастило у ванну, минаючи мірний бачок. Цим користуються під час обробки деталей знову зібраного масляного насоса.

Іспит виконується на олії ХФ12-18, підігрівом до температури 605оС, при висоті усмоктування 20050 мм, внутрішньому діаметрі усмоктувального трубопроводу 10 мм, частоті обертання вала 960 об./хв. і вільній від мастила внутрішній порожнині насоса. Після вмикання насос повинний засмоктувати олію не пізніше чим через 30–45 с. Після цього він повинний подавати не менш 3,8 л/хв, маючи протитиск близько 0,3 МПа. У випадку заміни шестірні деталі насоса попередньо обкатують протягом 3 годин при протитиску мастила не менш 0,3 МПа.

Результати вимірювань зводимо в таблицю 1.

Таблиця 1 – Результати вимірювань

Назва вимірювання |

Одиниця вимірювання |

Величина |

Тиск у випробувальному стенді |

МПа |

|

Час наповнення вимірювального бака |

хвилин |

|

Рисунок 2 – Схема стенду для іспиту масляних насосів

Висновки:

Лабораторна робота № 3 Вивчення, регулювання термостатів на стенді

Мета роботи: вивчити конструкцію та освоїти прийоми регулювання термостатів

Матеріальне забезпечення: стенд для перевірки і регулювання термостатів. термостати пасажирського вагону RT 8.

Теоретичні відомості

Для приклада розглянемо регулювання термостата RT8, установленого на холодильній машині автономного рефрижераторного вагона. Термостат 4 (рисунок 3) установлюють на стенд, кріплячи на щиті. Термобалончик 3 термостату опускають у бак 1 з холодильною рідиною, обладнаний мішалкою 6. Через сигнальну лампочку 5 підключають мікроперемикач пресостату. Охолодження рідини до –20оС здійснюється спеціальною холодильною машиною, випарник 2 якої знаходиться в бачку. Спостереження, за температурою в баці ведеться по контрольному термометру. При досягненні заданої температури сигнальна лампа повинна згаснути. У разі потреби настроювання виконується обертанням регулювального гвинта термостата.

При регулювання термостата на включення температуру рідини підвищують до –15оС включенням електронагрівальних елементів 7. Коли температура досягає –15оС, загорається лампа 5. Температуру включення при необхідності регулюють диференціальною гайкою термостата. Іспит виконується шляхом трьох кратного включення і вимкнення при заданих режимах роботи.

Одна з трудомістких і відповідальних робіт технологічного процесу по ремонту приладів автоматики – юстировка, перевірка і настроювання на визначену температуру спрацьовування, проводиться в порожньому вагоні. У вантажному приміщенні встановлюється спеціальний пристрій що дозволяє змінити температуру середовища, у яку поміщають термобалони регульованих термостатів.

Термобалончики випробувальних приладів поміщають у гнізда спеціальної касети, яку опускають у ванночку пристрою, оточену змійовиком випарника. Для рівномірного розподілу температури ванночку заповнюють гасом або зимовим дизельним паливом. Після цих підготовчих операцій починають прохолоджувати ванночку і розташовані в ній термобалончики. При цьому перемикач режимів у вагоні встановлюється в положення "Охолодження й опалення на автоматиці". В міру охолодження гасу у ванночці фіксують температури переключень термостатів, що повинні відповідати +11, +4, –2 і –20оС.

Висновки:

Рисунок 3 - Схема стенду для перевірки та регулювання термостатів

Лабораторна робота № 4

Визначення і контроль несправностей шатунів дизелів і компресорів

Мета роботи: ознайомитися з основними несправностями шатунів дизелів і компресорів та методами їхнього виявлення

Матеріальне забезпечення: шатуни компресорів вагонних холодильних машин, індикатори часового типу та стенд для вимірювання шатунів

Порядок виконання лабораторної роботи

1 Провести зовнішній огляд шатунів компресора.

2 Вставити в шатун фальшивий палець і вал та провести перевірку його на зкручування і згин.

3 Результати перевірки занести в таблицю 2.

Теоретичні відомості

До основних несправностей шатуна і його деталей відносяться: виробіток або ослаблення посадки верхнього підшипника; зкривлення або зкручування в стрижні шатуна; дефекти верхнього головного шатунного підшипника; несправність шатунних болтів.

Після очищення шатуна у ванні з розчином того ж составу, що і для очищення поршнів, виявляють ступінь зносу верхнього головного підшипника. Величину зносу визначають по зазору між пальцем і втулкою. Якщо, наприклад, для дизеля 4NVD-21 зазор виявиться вище 0,15 мм, то втулку випресовувують. При цьому використовується пристосування для випресовки пальця з поршня. Сталева втулка головного підшипника залита олов’яно-фосфористою бронзою марки Бр. ОФ10-1. У випадку заміни підшипника новим остаточне розточення його внутрішнього діаметра роблять після запресовування в головку шатуна.

При заводському ремонті стрижень шатуна перевіряють на зкручування і зкривлення. Для виявлення зкручування в отвір верхнього підшипника шатуна 3 (рисунок 4, а) вставляють фальшивий палець 5, а в отвір нижньої головки – фальшивий вал 2, що укладається на призми 1, установлені на плиті 7. Перевірка виконується за допомогою індикатора 4, укріпленого на спеціальній стійці 6 (на рисунку напрямок переміщення індикатора показано стрілками).

Для визначення ступеня вигину шатун 3 (рисунок 4, б) установлюють у вертикальне положення фальшивим валом 2 на дві призми 1. По показанню індикатора 4, що пересувається уздовж осі фальшивого пальця 5, визначають несправність - не паралельність осей фальшивого пальця і фальшивого вала. Допускається вигин шатуна не більш 0,03 мм на кожні 100 мм його довжини. Зкручування не повинне перевищувати 0,08 мм. Шатуни з тріщинами і волосовинами незалежно від місця їхнього розташування заміняють. Виправлення шатунів, що мають зкривлення стрижня більш 0,1 мм, виконується під пресом у холодному стані. Зварювально-наплавлювальні роботи на шатунах, щоб уникнути утворення місцевих термічних концентрацій напруг не роблять.

У випадку заміни хоча б одного шатуна перевіряється маса всього комплекту на один дизель. Зважуються шатуни в зборі з втулками головних підшипників, але без шатунних болтів і підшипників. Різниця маси шатунів, що входять в один комплект для одного дизеля, не повинна перевищувати 1%.

Таблиця 2 – Результати перевірки шатунів

№ шатуна |

Перевірка паралельності осей валу та пальця |

Примітки |

|

При перевірки на зкручування |

При перевірки на згин |

||

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

5 |

|

|

|

6 |

|

|

|

Рисунок

4 - Методи перевірки деформації шатуна

Рисунок

4 - Методи перевірки деформації шатуна

Висновки: