- •16) На рис. 1 и 2 показаны основные параметры зубчатого колеса.

- •0,4; 0,8 Мм или используя два полукольца, которые устанавливают под фланец без снятия крышки.

- •3.4.4.1. Геометрический расчёт цилиндрической червячной передачи

- •4.6.2 Геометрические параметры конического зубчатого колеса

- •4.6.3 Силы в зацеплении конической передачи

- •7.3 Классификация ремённых передач

- •7.9. Напряжения в ремне

- •7.10. Долговечность ремня

- •39,40) Цепные передачи

- •3.7.2. Компенсирующие муфты

1)

Стандартизация — это деятельность, направленная на разработку и установление требований, норм, правил и характеристик (обязательных для выполнения и рекомендуемых), обеспечивающая право потребителя на приобретение товаров надлежащего качества за приемлемую цену, а также право на безопасность и комфортность труда. Цель стандартизации — достижение оптимальной степени упорядочения в той или иной области деятельности посредством широкого и многократного использования установленных положений, требований и норм для решения реально существующих, планируемых или потенциальных задач.

Стандарт — это нормативный документ, разработанный на основе консенсуса, утвержденный признанным органом и направленный на достижение оптимальной степени упорядочения в определенной области. В стандарте устанавливают для всеобщего и многократного использования общие принципы, правила и характеристики, касающиеся содержания различных видов деятельности или их результатов. Стандарты разрабатывают на основе достижений науки, техники и передового опыта; они содержат показатели, которые гарантируют возможность повышения качества продукции (и экономичности ее производства), а также уровня ее взаимозаменяемости. Документ технических условий устанавливает технические требования к продукции, процессу или услуге.

Унификация — установление оптимального числа размеров или видов продукции, процессов или услуг, необходимых для удовлетворения основных потребностей.[2]

В национальной практике России, как правило, используется термин «унификация», понимаемый как приведение к единообразию технических характеристик изделий, документации и средств общения (терминов, обозначений и др.)[2].

Унификация — это распространённый и эффективный метод устранения излишнего многообразия посредством сокращения перечня допустимых элементов и решений, приведения их к однотипности. Унификация является разновидностью систематизации, которая преследует цель распределения предметов в определённом порядке и последовательности, образующей чёткую систему, удобную для пользования.

Унификация в процессе конструирования изделия — это многократное применение в конструкции одних и тех же деталей, узлов, форм поверхностей. Унификация в технологическом процессе — это сокращение номенклатуры используемого при изготовлении изделия инструмента и оборудования (например, все отверстия одного или ограниченного значений диаметров, всё обрабатывается только на токарном станке, применение одной марки материала).

Технические условия (ТУ) — это документ, устанавливающий технические требования, которым должны удовлетворять конкретное изделие, материал, вещество и пр. или их группа[1]. Кроме того, в них должны быть указаны процедуры, с помощью которых можно установить, соблюдены ли данные требования.

2)

Одним из основных условий осуществления массового и серийного производств является взаимозаменяемость одинаковых деталей и узлов комплектующих изделий. Взаимозаменяемостью называют свойство независимо изготовленных деталей (сборочных единиц) обеспечивать у механизмов и машин в условиях сборки или при ремонте работоспособное состояние и надежность. Если при сборке нет необходимости в подгонке, то такая взаимозаменяемость называется полной. Если же необходима пригонка, применение компенсаторов, регуляторов или селективная сборка, то такая взаимозаменяемость называется неполной. Одним из основных условий взаимозаменяемости является точность деталей, узлов, комплектующих по геометрическим параметрам. Взаимозаменяемость может быть внешней и внутренней. Так, например, подшипники качения как узлы деталей машин обладают полной внешней взаимозаменяемостью (размеры наружного и внутреннего колец подшипников одного типоразмера одинаковы). в свою очередь, при сборке подшипников их тела качения по размерам рассортировывают по нескольким селективным группам и только после этого осуществляют сборку. При этом тела качения из разных групп не являются взаимозаменяемыми и внутренняя взаимозаменяемость подшипников является неполной. Система допусков и посадок предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизовать режущий и мерительный инструмент, облегчает конструирование, производство и достижение взаимозаменяемости изделий и их частей, а также обуславливает повышение их качества.

3,4,5,6,7)

Номинальный размер –

размер, относительно которого определяются

предельные размеры, служит началом

отсчета отклонений. Номинальные размеры

рассматриваемых форм деталей, как

правило, округляются до значений из

рядов предпочтительных чисел. Эти

размеры проставляют на чертежах деталей

(без отклонений).

Действительный

размер – размер, установленный

измерениями с допустимым

отклонением.

Предельные размеры –

два предельно допустимых (наибольший

и наименьший) размера, между которыми

должен находиться действительный

размер.

Отклонение – алгебраическая

разность между размерами (действительным,

предельным и т.д.) и соответствующим

номинальным размером.

Верхнее

отклонение – алгебраическая

разность между наибольшим предельным

и номинальным размерами. Для отверстий

обозначается ES,для валов – es.

Нижнее

отклонение – алгебраическая разность

наименьшего и номинального размеров.

Для отверстий обозначается EI, для

валов – ei.

Нулевая линия –

линия, соответствующая номинальному

размеру, от которой откладываются

отклонения размеров при графическом

изображении допусков и посадок. Если

нулевая линия расположена горизонтально,

то положительные отклонения откладываются

вверх от нее, а отрицательные –

вниз.

Допуск – разность между

верхним и нижним отклонениями. Различают

допуск отверстия – ITD и допуск

вала – ITd; ITD = ES – EI;ITd = es – ei.

Квалитет –

совокупность допусков, соответствующих

одинаковой степени точности для всех

девятнадцати номинальных размеров: 01;

0; 1; 2; 3; 4; …16; 17. Детали в машиностроении

обрабатываются по 6-14 квалитету

точности. Поле допуска ограничивается

верхним и нижним отклонениями и может

быть представлено графически. Основное

отклонение – одно из двух отклонений

(верхнее или нижнее), ближайшее к нулевой

линии. Они обозначаются буквами латинского

алфавитаА, В, С, Д, …, Н,

…, Х, Y, Z для отверстий; а, b, с, d,

…, h, …, x, y, z для валов в

зависимости от положения основного

отклонения относительно нулевой

линии.

Основное отверстие обозначается

буквой Н, основной вал h, при этом

основные отклонения Н (EI) и h (es)

совпадают с нулевой линией и равны

нулю.

Основные отклонения вала

являются определяющими для основных

отклонений отверстий, которые построены

так, чтобы обеспечить посадки в системе

вала, аналогичные посадкам в системе

отверстия, EI = –es при основных

отклонениях А-Н; ES = –ei при

основных отклонениях отj до ZC.

Основные

отклонения отверстий расположены

зеркально основным отклонениям валов,

обозначенных той же строчной буквой

относительно нулевой линии. Основные

отклонения валов от а до g –

отрицательные и от m (k) до z –

положительные.

Из этого правила

сделано исключение для отверстий с

размером свыше 3 мм с

отклонениями J, K, M и N до

квалитета 8 и с отклонениямиP-ZC до

квалитета 7 включительно. Для них

установлено специальное

правило: Es = –ei + D.

Условное

обозначение поля допуска состоит из

обозначения основного отклонения и

квалитета: h8, k6 – валы; Н8, K6

– отверстия.

Сопрягаемые детали –

детали, подвижно или неподвижно

соединяемые сборкой и контактирующие

друг с другом по сопрягаемым (после

сборки – по сопряженным) поверхностям.

Различают охватываемые и охватывающие

детали или поверхности, обозначаемые

соответственно d и D (или В).

Размеры сопрягаемых поверхностей при

изготовлении должны находиться в

пределах допуска, а при сборке по

этим поверхностям могут получаться

зазорыS или натяги N за счет

деформации соединяемых деталей.

Посадка –

характер соединения деталей, определяется

величиной полученных зазоров или натягов

(рис.1).

Условное обозначение посадки

состоит из обозначения полей допусков

отверстия и вала, которые записываются

в виде дроби или разделяются горизонтальной

чертой:  .

Величины

зазоров S или натягов N определяются

как разность верхнего и нижнего

отклонений:

Smax = ES – ei = (Nmin); Smin = EI – es = (Nmax).

Если

при расчете зазор получился отрицательным,

то имеет место натяг. Он является

положительной величиной, а его абсолютное

значение равно рассчитанному зазору,

т.е. –S = N.

Точность сборки или

точность посадки определяется допуском

посадки

T(S, N) = Itd + ITD = Smax – Smin = Nmax – Nmin.

.

Величины

зазоров S или натягов N определяются

как разность верхнего и нижнего

отклонений:

Smax = ES – ei = (Nmin); Smin = EI – es = (Nmax).

Если

при расчете зазор получился отрицательным,

то имеет место натяг. Он является

положительной величиной, а его абсолютное

значение равно рассчитанному зазору,

т.е. –S = N.

Точность сборки или

точность посадки определяется допуском

посадки

T(S, N) = Itd + ITD = Smax – Smin = Nmax – Nmin.

|

На все размеры,

указанные на чертежах, включая размеры

несопрягаемых поверхностей, назначают

предельные отклонения, отсутствие

которых усложняет изготовление и

контроль деталей. Предельные отклонения

линейных размеров указывают непосредственно

после номинальных размеров условными

обозначениями полей допусков Ø22Н7,

числовыми значениями Ø22+0,021 или совместно

– условными обозначениями полей допусков

и указанными в скобках соответствующими

значениями предельных отклонений –

Ø22Н7(+0,021). Кроме того, значения предельных

отклонений можно указывать в таблице.

Рядом

с условными обозначениями полей допусков

значения предельных отклонений указывают

обязательно, если отклонения назначены:

· на

размеры, не включенные в ряды нормальных

линейных размеров, например:

41,5Н7(+0,025);

· на размеры или элементы

соединений специальных видов – посадки

подшипников качения, шпоночных и

пр.;

· на размеры уступов с

несимметричным полем допуска;

· на

отверстия, которые обрабатываются в

системе вала.

Если один предельный

размер ограничен каким-либо условием

в сторону увеличения или уменьшения,

то после значения размера указывают

mах или min. Если отдельные участки

поверхности с одним номинальным

размером должны иметь различную точность,

то эти участки разделяют тонкой линией

и указывают точность обработки каждого

участка.

На сборочных чертежах

предельные отклонения обеих сопрягаемых

деталей указывают одним из следующих

способов: условными обозначениями

посадки – полей допусков отверстия и

вала (Ø22Н7/js6); значениями предельных

отклонений отверстия, помещенными над

чертой, и вала, помещенными под чертой

(Ø ).

Если

предельные отклонения заданы численной

величиной, размеры с предельными

отклонениями можно указывать в виде

двойной записи: для отверстия – над

размерной линией, для вала – под ней,

при этом перед номинальными размерами

указывают, к какой детали относятся

предельные отклонения Ø22+0,021 и Ø22 ± 0,065.

В некоторых случаях указывают размер

с условным обозначением поля допуска

или с предельными отклонениями только

одной детали соединения (отверстия или

вала). Тогда перед размером проставляют

номер детали и всю надпись помещают над

размерной линией, например, поз.14

Ø22 ± 0,065.

Предельные отклонения

линейных размеров с неуказанными

допусками задают общей записью, которая

должна содержать условные обозначения

односторонних и симметричных предельных

отклонений, назначенных по полям допусков

или квалитетам (Н, h, ±0,5IT) или по классам

точности (+t; –t; ±t/2). Неуказанные предельные

отклонения радиусов закруглений, фасок

и углов отдельно не указывают, так как

их значения зависят от квалитетов или

классов точности предельных отклонений,

назначенных на линейные размеры.

Предельными

отклонениями размеров с неуказанными

допусками называют предельные отклонения

квалитета 12 и грубее. Эти размеры,

определяющие общую форму деталей,

относятся к несопрягаемым поверхностям

и существенно не влияют на работоспособность

деталей. Неуказанные предельные

отклонения линейных размеров, кроме

радиусов закруглений и фасок, назначают

либо по квалитетам 12-17 для номинальных

размеров от 1 до 10000 мм, либо по классам

точности.

Классы точности условно

называются и обозначаются: точный – t1;

средний – t2, грубый – t3 и очень

грубый – t4. В перечисленных классах

точности предельные отклонения

установлены для укрупненных интервалов

(например, для номинальных размеров от

6 до 30 мм, от 30 до 120 мм и т. д.) и

получены грубым округлением среднего

допуска, вычисленного по допускам,

принятым соответственно в квалитетах

12, 14, 16 и 17 для интервалов размеров,

которые входят в данный укрупненный

интервал.

Для размеров металлических

деталей, обрабатываемых резанием,

предпочтительными являются квалитет

14 и класс точности t2. Для радиусов

закруглений и фасок, а также неуказанных

предельных отклонений углов, установлены

по два ряда предельных отклонений.

Первые из этих рядов применяются при

квалитетах 12-16, а вторые – при квалитете

17 и соответствующих этим квалитетам

классах точности.

Для размеров с

неуказанными допусками рекомендуется

несколько вариантов расположения полей

допусков относительно номинальных

размеров. Для охватываемых поверхностей

поле допуска обычно располагается ниже

нулевой линии, тогда es = 0; ei = IT или ei = t.

Для охватывающих поверхностей поле

допуска обычно располагается выше

нулевой линии, тогда EI = 0; ES = IT или ES = t.

Для

некруглых охватываемых и охватывающих

поверхностей можно применять, а для

размеров, которые не относятся к

отверстиям и валам (высота и длина

уступов, глубина пазов и пр.), всегда

применяют симметричное расположение

полей допусков относительно нулевой

линии. В этих случаях допуски выбирают

только по классам точности и предельные

отклонения равны ±t/2.

Общая

запись, обозначающая предельные

отклонения, установленные на размеры

с неуказанными допусками, для варианта,

имеющего наибольшее применение в

машиностроении: неуказанные предельные

отклонения размеров Н14; h14; ±t/2

или Н14; h14; ±t/2.

).

Если

предельные отклонения заданы численной

величиной, размеры с предельными

отклонениями можно указывать в виде

двойной записи: для отверстия – над

размерной линией, для вала – под ней,

при этом перед номинальными размерами

указывают, к какой детали относятся

предельные отклонения Ø22+0,021 и Ø22 ± 0,065.

В некоторых случаях указывают размер

с условным обозначением поля допуска

или с предельными отклонениями только

одной детали соединения (отверстия или

вала). Тогда перед размером проставляют

номер детали и всю надпись помещают над

размерной линией, например, поз.14

Ø22 ± 0,065.

Предельные отклонения

линейных размеров с неуказанными

допусками задают общей записью, которая

должна содержать условные обозначения

односторонних и симметричных предельных

отклонений, назначенных по полям допусков

или квалитетам (Н, h, ±0,5IT) или по классам

точности (+t; –t; ±t/2). Неуказанные предельные

отклонения радиусов закруглений, фасок

и углов отдельно не указывают, так как

их значения зависят от квалитетов или

классов точности предельных отклонений,

назначенных на линейные размеры.

Предельными

отклонениями размеров с неуказанными

допусками называют предельные отклонения

квалитета 12 и грубее. Эти размеры,

определяющие общую форму деталей,

относятся к несопрягаемым поверхностям

и существенно не влияют на работоспособность

деталей. Неуказанные предельные

отклонения линейных размеров, кроме

радиусов закруглений и фасок, назначают

либо по квалитетам 12-17 для номинальных

размеров от 1 до 10000 мм, либо по классам

точности.

Классы точности условно

называются и обозначаются: точный – t1;

средний – t2, грубый – t3 и очень

грубый – t4. В перечисленных классах

точности предельные отклонения

установлены для укрупненных интервалов

(например, для номинальных размеров от

6 до 30 мм, от 30 до 120 мм и т. д.) и

получены грубым округлением среднего

допуска, вычисленного по допускам,

принятым соответственно в квалитетах

12, 14, 16 и 17 для интервалов размеров,

которые входят в данный укрупненный

интервал.

Для размеров металлических

деталей, обрабатываемых резанием,

предпочтительными являются квалитет

14 и класс точности t2. Для радиусов

закруглений и фасок, а также неуказанных

предельных отклонений углов, установлены

по два ряда предельных отклонений.

Первые из этих рядов применяются при

квалитетах 12-16, а вторые – при квалитете

17 и соответствующих этим квалитетам

классах точности.

Для размеров с

неуказанными допусками рекомендуется

несколько вариантов расположения полей

допусков относительно номинальных

размеров. Для охватываемых поверхностей

поле допуска обычно располагается ниже

нулевой линии, тогда es = 0; ei = IT или ei = t.

Для охватывающих поверхностей поле

допуска обычно располагается выше

нулевой линии, тогда EI = 0; ES = IT или ES = t.

Для

некруглых охватываемых и охватывающих

поверхностей можно применять, а для

размеров, которые не относятся к

отверстиям и валам (высота и длина

уступов, глубина пазов и пр.), всегда

применяют симметричное расположение

полей допусков относительно нулевой

линии. В этих случаях допуски выбирают

только по классам точности и предельные

отклонения равны ±t/2.

Общая

запись, обозначающая предельные

отклонения, установленные на размеры

с неуказанными допусками, для варианта,

имеющего наибольшее применение в

машиностроении: неуказанные предельные

отклонения размеров Н14; h14; ±t/2

или Н14; h14; ±t/2.

8)

При механической обработке происходит изменение состояния поверхностного слоя металла (его строения и твердости), а также возникновение шероховатости обработанной поверхности.

Возникновение шероховатости при обработке поверхности обусловлено оставлением на ней следа режущей кромки инструмента, а также пластическими деформациями, возникающими в процессе резания металла.

В процессе обработки происходит раздробление кристаллитов металла и упрочнение (наклеп) поверхностного слоя (на глубину от нескольких микрон при тонкой обработке и до 1 мм при грубой механической обработке со снятием больших слоев металла). Следовательно, состояние поверхностного слоя отличается по своим физико-механическим свойствам от свойств металла под этим слоем.

Эксплуатационные свойства деталей (их прочность, износостойкость, сопротивление коррозии) зависят от толщины этого слоя (часто называемого «дефектным слоем»).

У вязких материалов (например, стали) толщина дефектного слоя больше, чем у менее вязких (чугуна), так как в первом случае пластические деформации в поверхностных слоях металла больше, чем во втором, и соответственно возникают большие силы резания и тепловыделение в процессе обработки.

Качество поверхности определяется совокупностью характеристик, шероховатости обработки и качества поверхностного слоя.

Шероховатость обработки поверхности (ее степень) определяется высотой микронеровностей и зависит от рода обработки, материала обрабатываемой заготовки детали, геометрической формы и материала режущего инструмента, режима резания и др.

От качества поверхности зависят следующие эксплуатационные характеристики деталей: износостойкость, усталостная прочность, стабильность зазоров и натягов между сопрягаемыми деталями, стойкость против коррозии.

Протекание износа двух трущихся поверхностей показано на рис. 184. По оси абсцисс отложено время работы, по оси ординат — величина износа. На участке О — Тс в начале работы трущихся поверхностей (в период приработки) происходит ускоренный (первичный) износ, во время которого изнашиваются наиболее выступающие микронеровности. На участке Тс— Ткинтенсивность износа уменьшается и становится приблизительно постоянной до достижения некоторой точки К. После точки Кинтенсивность износа возрастает до наступления момента разрушения трущихся поверхностей («катастрофический износ»).

Характер протекания износа зависит от многих факторов, в особенности от скорости взаимного перемещения трущихся поверхностей и нагрузки на них. На износ влияет также род смазки, характер, состояние поверхности и материал деталей, а также и другие факторы.

От шероховатости обработанных поверхностей зависит усталостная (циклическая) прочность деталей, особенно из закаленных сталей, так как впадины между микронеровностями могут быть очагами концентрации внутренних напряжений. Для чугуна и цветных сплавов влияние шероховатости обработки на прочность деталей менее заметно.

Стабильность зазоров и натягов сопрягающихся поверхностей зависит от их шероховатости: при наличии зазора между трущимися поверхностями в первую очередь изнашиваются микронеровности на них. Чем больше высота этих микронеровностей, тем интенсивнее происходит первичный износ и тем в большей степени изменяется зазор между трущимися поверхностями.

При неподвижных посадках происходит смятие металла в месте сопряжения поверхностей деталей. Чем больше высота микронеровностей, тем в большей степени фактический натяг, обусловленный объемом сжимаемого при посадке металла, будет отличаться от расчетного и тем в меньшей степени будет стабильна прочность неподвижного соединения.

Зависимость стойкости против коррозии металла от шероховатости поверхностей обусловлена тем, что у шероховатых поверхностей площадь их соприкосновения с корродирующими агентами большая. Кроме того, при остроочерченных профилях дна впадин между микронеровностями, чем выше высота последних, тем в большей степени разрушение металла в этих впадинах под действием коррозии, проникающей в глубь металла.

10,11)

Механической передачей называют устройство для передачи механического движения от двигателя к исполнительным органам машины. Может осуществляться с изменением значения и направления скорости движения, с преобразованием вида движения. Необходимость применения таких устройств обусловлена нецелесообразностью, а иногда и невозможностью непосредственного соединения рабочего органа машины с валом двигателя. Механизмы вращательного движения позволяют осуществить непрерывное и равномерное движение с наименьшими потерями энергии на преодоление трения и наименьшими инерционными нагрузками.

Механические передачи вращательного движения делятся:

- по способу передачи движения от ведущего звена к ведомому на передачи трением (фрикционные, ременные) и зацеплением (цепные, зубчатые, червячные);

- по соотношению скоростей ведущего и ведомого звеньев на замедляющие (редукторы) и ускоряющие (мультипликаторы);

- по взаимному расположению осей ведущего и ведомого валов на передачи с параллельными, пресекающимися и перекрещивающимися осями валов.

Замедляющие передачи получили большее распространение по сравнению с ускоряющими. Это объясняется тем, что скорости вращения валов двигателей различного вида, как правило, значительно выше скоростей валов рабочих машин. Более быстроходные двигатели имеют меньшие размеры по сравнению с тихоходными двигателями той же мощности, так как с увеличением частоты вращения уменьшаются силы и моменты, действующие на детали двигателя. Например, передавать вращение от быстроходной газовой турбины на вал несущего винта вертолета через специальную замедляющую зубчатую передачу (редуктор) значительно выгоднее, чем применять имеющий большие габаритные размеры и массу тихоходный двигатель, вал которого соединялся бы непосредственно с винтом. Из всех типов передач наиболее распространенными являются зубчатые.

В каждой передаче различают два основных вала: входной и выходной, или ведущий и ведомый. Между этими валами в многоступенчатых передачах располагаются промежуточные валы.

Основные характеристики передач:

мощность Р1 на входе и Р2 на выходе, Вт; мощность может быть выражена через окружную силу Ft (Н) и окружную скорость V (м/с) колеса, шкива, барабана и т.п.:

Р = Ft×V;

быстроходность, выражающаяся частотой вращения n1 на входе и n2 на выходе, мин–1, или угловыми скоростями ω1 и ω2 , с-1;

передаточное отношение – отношение угловой скорости ведущего звена к угловой скорости ведомого звена:

,

,

при u > 1, n1 > n2 – передача понижающая, или редуктор,

при u < 1, n1 < n2 – передача повышающая, или мультипликатор;

коэффициент полезного действия (КПД)

,

или

,

или  ,

,

где Рr – мощность, потерянная в передаче.

Одноступенчатые передачи имеют следующие КПД: фрикционные – 0,85…0,9; ременные – 0,90…0,95; зубчатые – 0,95…0,99; червячные – 0,7…0,9; цепные – 0,92…0,95;

моменты на валах. Моменты Т1 (Н·м) на ведущем и Т2 на ведомом валах определяют по мощности (кВт) и частоте вращения (об./мин) или угловой скорости (с-1):

,

,  или

или  ,

,

где ω1 = ![]() .

.

Связь между вращающими моментами на ведущем Т1 и ведомом Т2 валах выражается через передаточное отношение u и КПД η:

Т2 = Т1 η u.

12)

Зубчатой передачей называется трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, или колесо и рейка с зубьями, образующими с неподвижным звеном (корпусом) вращательную или поступательную пару.

Зубчатая передача состоит из двух колес, посредством которых они сцепляются между собой. Зубчатое колесо с меньшим числом зубьев называютшестерней, с большим числом зубьев – колесом.

Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2.

Основными преимуществами зубчатых передач являются:

- постоянство передаточного числа (отсутствие проскальзывания);

- компактность по сравнению с фрикционными и ременными передачами;

- высокий КПД (до 0,97…0,98 в одной ступени);

- большая долговечность и надежность в работе (например, для редукторов общего применения установлен ресурс ~ 30 000 ч);

- возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт).

Недостатки:

- шум при высоких скоростях;

- невозможность бесступенчатого изменения передаточного числа;

- необходимость высокой точности изготовления и монтажа;

- незащищенность от перегрузок;

- наличие вибраций, которые возникают в результате неточного изготовления и неточной сборки передач.

Классификация зубчатых передач. По расположению осей валов различают передачи с параллельными (рис. 2.1, а – в, з), с пересекающимися (рис. 2.1, г, д) и перекрещивающимися (рис. 2.1, е, ж) геометрическими осями.

По форме могут быть цилиндрические (рис. 2.1, а – в, з), конические (рис. 2.1, г, д, ж), эллиптические, фигурные зубчатые колеса и колеса с неполным числом зубьев (секторные).

По форме профилей зубьев различают эвольвентные и круговые передачи, а по форме и расположению зубьев – прямые (рис. 2.1, а, г, е, з), косые (рис. 2.1, б), шевронные (рис. 2.1, в) и круговые (рис. 2.1, д, ж).

В зависимости от относительного расположения зубчатых колес передачи могут быть с внешним (рис. 2.1, а) или внутренним (рис. 2.1, з) их зацеплением. Для преобразования вращательного движения в возвратно поступательное и наоборот служит реечная передача (рис. 2.1, е).

Зубчатые передачи эвольвентного профиля широко распространены во всех отраслях машиностроения и приборостроения. Они применяются в исключительно широком диапазоне условий работы. Мощности, передаваемые зубчатыми передачами, изменяются от ничтожно малых (приборы, часовые механизмы) до многих тысяч кВт (редукторы авиационных двигателей). Наибольшее распространение имеют передачи с цилиндрическими колесами, как наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные. Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда это необходимо по условиям компоновки машины.

Силы в зацеплении

Силы в зацеплении

определяют в полюсе зацепления. На

шестерню действует вращательный момент,

который создаёт распределённую по

контактным линиям зуба колеса нагрузку.

Эту нагрузку заменяют равнодействующей

силой ![]() ,

направленной по линии зацепления nn и

приложенной в полюсе. Силами трения в

зацеплении пренебрегают, так как они

малы. Силу

раскладывают

на окружную Ft и радиальную Fr (рис. 2.3.12):

,

направленной по линии зацепления nn и

приложенной в полюсе. Силами трения в

зацеплении пренебрегают, так как они

малы. Силу

раскладывают

на окружную Ft и радиальную Fr (рис. 2.3.12):

;

;

Рисунок

2.3.12 Схема действия сил в зубчатом

зацеплении

Рисунок

2.3.12 Схема действия сил в зубчатом

зацеплении

![]() (2.3.14)

(2.3.14)

![]() (2.3.15)

(2.3.15)

Такое разложение силы на составляющие удобно для расчёта зубьев и валов. На ведомом колесе направление силы Ft совпадает с направлением вращения, а на ведущем – противоположно ему, т.е. силы на ведущем и ведомом колёсах всегда направлены против действия соответствующих моментов. Радиальные силы Fr направлены к осям вращения колёс и создают «распор» в передаче. Расчет на прочность зубчатых колес проводят по двум условиям прочности: по контактным напряжениям и по напряжениям изгиба. При расчете по контактным напряжениям для всех коэффициентов применяется индекс «Н», по напряжениям изгиба – индекс «F».

13,14)

Эвольвентой,или разверткой окружности, называют плоскую кривую, которая описывается любой точкой прямой NN,перекатываемой без скольжения по неподвижной окружности (рис.1.53). Линию NNназываютпроизводящей прямой,а окружность диаметра db,по которой эта прямая перекатывается, – основной окружностью. Так как перекатывание производящей прямой по основной окружности происходит без скольжения, то в каждый данный момент точка их касания является мгновенным центром скоростей и центром кривизны эвольвенты, следовательно, производящая прямая в каждом своем положении будет нормалью к эвольвенте, иначе говоря, нормаль эвольвенты всегда является касательной к основной окружности.

Рис. 1.53. Схема образования эвольвенты

Из способа образования эвольвенты следует, что эта кривая не может существовать внутри основной окружности. Если перекатывать производящую прямую в противоположном направлении, то получим другую ветвь эвольвенты – левую (эвольвенты, изображенные на рис.1.53 жирной линией, правые). Каждый зуб колеса с эвольвентным зацеплением очерчивается участками правой и левой эвольвент (рис.1.53); форма зубьев внутри основной окружности определяется профилем зуборезного инструмента. Две одноименные (правые или левые) эвольвенты – эквидистантные (равноудаленные) кривые, т.е. имеющие между собой одинаковое расстояние по любой общей нормали, равное длине дуги основной окружности между началом эвольвент.

Очевидно, что с увеличением диаметра dbосновной окружности радиусы кривизны эвольвентыбудут увеличиваться, а в пределе при db→ ∞ эвольвента обращается в прямую, следовательно, у рейки с эвольвентным зацеплением профиль зубьев должен быть прямолинейным. Именно поэтому в основу проектирования цилиндрических и конических зубчатых колес эвольвентного зацепления положеныстандартные исходные контуры,представляющие собой контур рейки с зубьями прямолинейного профиля.

Рассмотрим схему эвольвентного зацепления пары зубьев колес (рис.1.54), вращающихся вокруг осей O1и О2 с угловой скоростью ω1 и ω2. Положение полюса зацепления П определяется согласно основной теореме зацепления, а общая нормаль NN к профилям зубьев в точке контакта – касательная к основным окружностям 1 и 2, диаметры которых в соответствии со стандартом обозначены db1и db2. Так как основные окружности имеют постоянный диаметр, то общая нормаль NN и полюс П будут занимать постоянное положение, следовательно, точка контакта зубьев перемещается по общей нормали,называемой поэтому линией зацепления. Прямая линия зацепления присуща только эвольвентному зацеплению.

Рис. 1.54. Схема эвольвентного зацепления

Угол α между линией зацепления NNи общей касательной ТТ кначальным окружностям называетсяуглом зацепления;его стандартное значение для эвольвентного зацепления α = 20°.

Если для той же пары колес немного изменить межосевое расстояние аw,то изменится угол зацепления α, но диаметры основных окружностей останутся неизменными.

Так как db1= d1cosα. db2= d2cosα(рис.1.54), то передаточное отношение:

и = ω1/ω2= d2/d1= db2/db1.

Таким образом, передаточное отношение эвольвентного зацепления зависит только от диаметров основных окружностей, следовательно, изменение межосевого расстояния не влияет на кинематическую точность эвольвентного зацепления, что является его весьма существенным достоинством.

При изменении межосевого расстояния аw окружности диаметров d1 и d2перестанут касаться друг друга в полюсе П,т.е. появятся новые начальные окружности,которые будут проходить через полюс П и в процессе зацепления перекатываться друг по другу без скольжения; поэтому окружности диаметров d1и d2,не зависящие от межосевого расстояния, будем впредь называть делительными. Если межосевое расстояние передачи точно равно полусумме диаметров делительных окружностей, то начальные и делительные окружности совпадают. Таким образом, начальная окружность – понятие кинематическое, и для отдельно взятого зубчатого колеса не существует. Основные параметры зубчатого колеса определяются по делительной окружности.

Зуб колеса расположен между окружностью вершин зубьеви окружностьювпадин. Участок В1В2линии зацепления NN(рис.1.54), заключенный между окружностями вершин зубьев, называется активной линией зацепления. Часть профиля зуба, по которой происходит взаимодействие с зубом парного колеса, называется активным профилем зуба(на рис.1.54 активные профили заштрихованы).

Угол поворота колеса передачи от положения входа зуба в зацепление до положения выхода из него называется углом перекрытияи обозначается φγ, (у косозубой передачи угол перекрытия φγ, состоит из угла торцового перекрытия φα (рис.1.54) и угла осевого перекрытия φβ).

Центральный угол τ (рис.1.56), равный 2π/zили 360°/z(где z– число зубьев колеса), называется угловым шагом.

Отношение угла перекрытия колеса к его угловому шагу называется коэффициентом перекрытия передачи и обозначается ε, тогда:

εγ = φγ /τ.

Для обеспечения непрерывности зацепления необходимо выполнить условие:

φγ > τ или εγ > 1,

иначе пара зубьев выйдет из зацепления раньше, чем войдет в зацепление следующая пара. Таким образом, если ε< 2, период зацепления одной пары зубьев состоит из периода однопарного и периодадвупарного зацепления. Чем больше коэффициент перекрытия, тем меньше период однопарного зацепления; зацепление в полюсе всегда будет однопарным.

На рис.1.55 изображено зацепление зубчатого колеса с рейкой, в котором начальная окружность (Н.О.) колеса перекатывается без скольжения по начальной прямой (Н.П.) рейки. Угол профиля зуба рейки и угол зацепления, обозначенные α, равны между собой.

Рис. 1.55. Зацепление зубчатого колеса с рейкой

16) На рис. 1 и 2 показаны основные параметры зубчатого колеса.

Рис. 1. Зубчатое колесо

Рис. 2. Зуб колеса

Основные параметры зубчатого колеса:

![]() –

число зубьев;

–

число зубьев;

![]() –

модуль зацепления;

–

модуль зацепления;

![]() –

диаметр делительной

окружности;

–

диаметр делительной

окружности;

![]() –

диаметр основной

окружности;

–

диаметр основной

окружности;

![]() –

угол зацепления;

–

угол зацепления;

![]() –

шаг зацепления;

–

шаг зацепления;

![]() –

диаметр окружности

выступов (головок);

–

диаметр окружности

выступов (головок);

![]() –

диаметр окружности

впадин (ножек);

–

диаметр окружности

впадин (ножек);

![]() –

толщина зуба по

дуге делительной окружности;

–

толщина зуба по

дуге делительной окружности;

![]() –

толщина зуба по

хорде делительной окружности;

–

толщина зуба по

хорде делительной окружности;

![]() –

высота головки

зуба;

–

высота головки

зуба;

![]() –

высота ножки зуба.

–

высота ножки зуба.

Модуль зацепления

колеса с эвольвентным профилем зуба

может быть определен на основании

следующего свойства эвольвентного

зацепления: «Нормаль, проведенная в

любой точке соприкасающихся эвольвентных

профилей, является касательной к основной

окружности». Если измерить расстояние

между зубьями по нормали, то это будет

шаг зацепления ![]() по

основной окружности. Для этого необходимо

штангенциркулем измерить расстояние

по

основной окружности. Для этого необходимо

штангенциркулем измерить расстояние ![]() и

и ![]() .

При этом, чтобы измерение происходило

по нормали, число зубьев

.

При этом, чтобы измерение происходило

по нормали, число зубьев ![]() для

должно соответствовать

значению табл. 1, в зависимости от общего

числа зубьев

.

для

должно соответствовать

значению табл. 1, в зависимости от общего

числа зубьев

.

22)

Особенности геометрии цилиндрических косозубых передач

Косозубые

передачи по сравнению с прямозубыми

выдерживают большую нагрузку в связи

большим коэффициентом торцевого

перекрытия в связи с наклоном зубьев и

работают менее шумно и более плавно.

Для косозубых колес различают

геометрические параметры в торцовой

плоскости колеса и присваивается t и

плоскости нормальной поверхности зуба

n.

Различают торцовый и

нормальный шаг.

![]() В

расчетах прочности косозубых колес

выполняют обычно переход от косозубых

колес к эвольвентным прямозубым колесам.

При этом определяют диаметр начальной

окружности эквивалентного прямозубого

колеса и его число зубьев. В качестве

радиуса начальной окружности эквивалентного

прямозубого колеса принимает радиус

кривизны эллипса

В

расчетах прочности косозубых колес

выполняют обычно переход от косозубых

колес к эвольвентным прямозубым колесам.

При этом определяют диаметр начальной

окружности эквивалентного прямозубого

колеса и его число зубьев. В качестве

радиуса начальной окружности эквивалентного

прямозубого колеса принимает радиус

кривизны эллипса

По

формулам рассчитываются параметры

эквивалентного прямозубого колеса.

Для

косозубых колес коэффициент торцевого

перекрытия

По

формулам рассчитываются параметры

эквивалентного прямозубого колеса.

Для

косозубых колес коэффициент торцевого

перекрытия![]() в

отличие от прямозубых колес, но тогда

должно быть обеспечено осевое перекрытие

зубьев

в

отличие от прямозубых колес, но тогда

должно быть обеспечено осевое перекрытие

зубьев

![]() где

где b - ширина зубчатого винца.

Для

прямозубых колес

где

где b - ширина зубчатого винца.

Для

прямозубых колес ![]() должно

быть обязательно больше 1 в противном

случаи будет прерывистое зацепления

зубьев, а для косозубых колес

может

быть меньше 1, но тогда обязательно

должно

быть обязательно больше 1 в противном

случаи будет прерывистое зацепления

зубьев, а для косозубых колес

может

быть меньше 1, но тогда обязательно ![]() должно

быть больше 1.

должно

быть больше 1.

23)

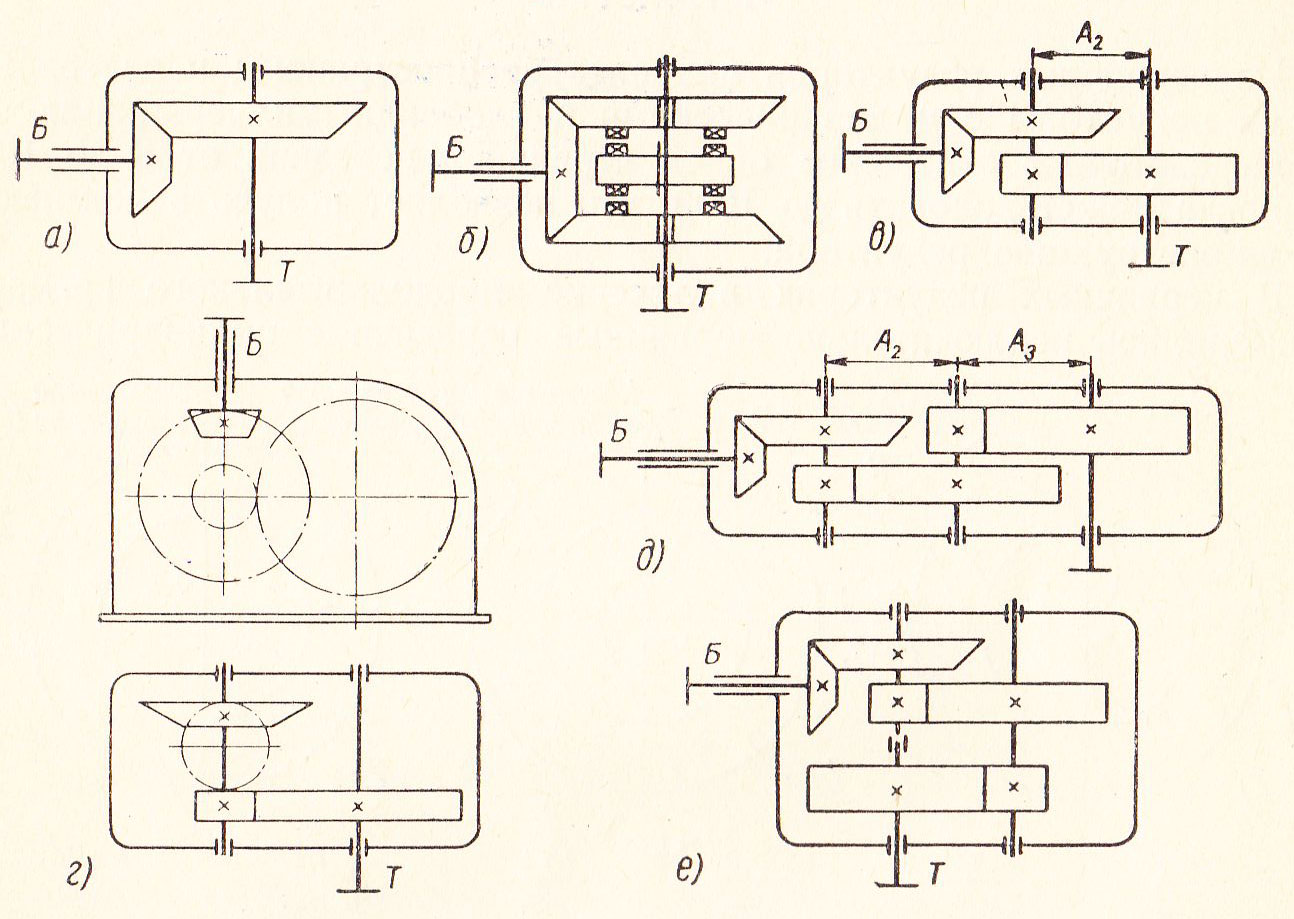

Цилиндрические редукторы

Цилиндрические редукторы являются наиболее простыми и наиболее распространенными в машиностроении и применяются для передачи вращения между параллельными или соосными валами. Валы зубчатых колес редукторов могут быть горизонтальными и все лежать в горизонтальной и в вертикальной плоскостях. В последнем случае редуктор представляет собой вертикальную конструкцию с валами, расположенными один над другим. Возможна также конструкция редуктора с вертикальными валами.

|

ЧЕРВЯЧНЫЕ РЕДУКТОРЫ С ЦИЛИНДРИЧЕСКИМИ И ГЛОБОИДНЫМИ ЧЕРВЯКАМИ

Из червячных редукторов наиболее распространены в настоящее время редукторы с цилиндрическими и глобоидными червяками. Передаточное отношение одной червячной передачи от 8 до 100, а иногда может доходить до 1000, что позволяет получить компактную конструкцию редуктора. В червячных редукторах в течение продолжительного времени применялись исключительно червячные передачи с цилиндрическим

КОНИЧЕСКИЕ И ЦИЛИНДРО-КОНИЧЕСКИЕ РЕДУКТОРЫ

В конических и цилиндро-конических редукторах применяются конические зубчатые передачи, позволяющие передавать вращение между двумя непараллельными валами. Причем конические зубчатые передачи с прямым, косым и криволинейным зубом позволяют передавать вращение только между пересекающимися под любым углом

|

Рис. 7. Кинематические схемы конических редукторов общего назначения

Поэтому при конструировании подшипникового узла предусматривают различные способы регулирования подшипников, т. е. различные способы создания в подшипниках зазоров оптимальной величины.

В подшипнике различают радиальный и осевой зазоры, которые взаимосвязаны. При изменении зазора в одном направлении (например, в осевом) изменяется зазор и в другом (радиальном) направлении. Зазоры в подшипниках создают и изменяют при сборке изделия чаще всего осевым смещением колец.

Только в том случае, когда фиксирование вала осуществляется в одной опоре одним подшипником (см. рис. 3.6, я), регулировку этого подшипника не производят. Необходимый зазор создан при изготовлении подшипника.

При установке подшипников по другим схемам (см. рис. 3.6) требуется предусматривать возможность их регулировки.

Регулирование подшипников, установленных по схеме в (см. рис. 3.6). При установке подшипников по этой схеме производят регулирование подшипников только фиксирующей опоры вала, состоящей из двух радиальных или радиально-упорных подшипников.

Регулирование подшипников осевым перемещением наружных колец. На рис. 6.17, α показано регулирование набором прокладок, устанавливаемых под фланец крышки подшипников. Для этой цели применяют тонкие металлические прокладки. Достаточно точную регулировку можно получить, составляя набор прокладок из ряда толщин: 0,1; 0,2;

|