- •Размещено на http://www.Allbest.Ru/

- •1. Обзор современного состояния и достижений в области полиграфии

- •3.3 Определение процентного содержания основных элементов издания

- •3.4 Расчёт ёмкости физического листа набора

- •4. Выбор способа печати для проектируемого издания

- •5. Выбор и обоснование выбора печатного оборудования

- •6. Требования к внутреннему оформлению издания

- •7.3.2 Разработка конструкции страниц издания

- •7.3.5 Выбор и обоснование выбора дизайна обложки

- •7.4 Технология изготовления печатной формы для проектируемого издания

- •7.5 Выбор необходимого оборудования для изготовления печатных форм

- •7.6 Выбор основных материалов допечатного процесса

- •7.7 Расчёт загрузки и трудоёмкости по допечатным процессам

- •7.9 Расчёт основных материалов допечатных процессов

- •8.2.2 Краска

- •8.3 Схема спуска полос и печатание основного объема издания

- •8.4 Подготовка к печати и печатание обложек

- •8.5.2 Расчёт бумаги для обложки

- •9.4 Выбор и обоснование выбора проектируемого оборудования

- •9.5 Расчёт основных материалов послепечатных процессов

- •9.6.2 Расчёт загрузки по послепечатным процессам

7.6 Выбор основных материалов допечатного процесса

В качестве материала для изготовления фотоформ послужила фототехническая плёнка фирмы Agfa.

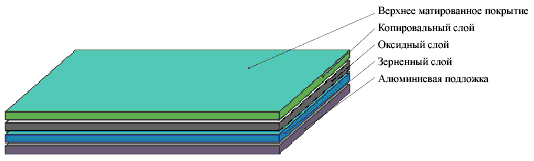

Материалом для печатных форм офсетной печати служат пластины. Это алюминиевая, полиэфирная или бумажная основа с нанесенной на нее композицией, состоящей из тонкого светочувствительного (копировального) слоя. Выбор типа офсетной пластины производился на основе технологии изготовления печатных форм.

Для изготовления формы были выбрана офсетная монометаллическая пластина [5]. Структура монометаллической формной пластины показана на рис. 7.3.

Рис. 7.3 – Структура монометаллической формной пластины

Толщина пластины была выбрана согласно требованиям печатной машины. Она равна 3мм. Была выбрана пластина тиражестойкостью 100000 экз., что соответствует размеру тиража издания.

Офсетное полотно — одно из главных звеньев в печатном процессе: именно от него зависит качество переноса краски с формы на бумагу, передачи растровой точки и плашек.

К выбранному резиновому полотну предъявляются следующие требования:

офсетное полотно должно обладать упругими свойствами, определяющими его поведение под действием давления в процессе печатания; поверхность полотна должна хорошо воспринимать печатную краску с формы и передавать её на бумагу; на поверхности не должно быть раковин, углублений, трещин.

Для данного издания было выбрано трёхслойное жёсткое резиновое полотно для печати на бумаге, для текстовых работ толщиной 1,7 мм.

7.7 Расчёт загрузки и трудоёмкости по допечатным процессам

Расчёт загрузки необходим по изготовлению печатных форм для определения трудоёмкости каждой операции. Результаты расчёта представлены в табл. 7.4.

Таблица 7.4 – Результаты расчёта загрузки по изготовлению печатных форм

Наименование элемента издания |

Блок |

Обложка |

Формат |

70х100/32 |

30х17,5 |

Красочность |

1+1 |

4+0 |

Формат фотоформ, см |

74х102 |

21х27 |

Всего фотоформ |

26 |

4 |

Тиражестойкость печатной формы, тыс. отт. |

100 000 |

100 000 |

Всего печатных форм |

26 |

4 |

Количество фотоформ Ффф было рассчитано по формуле (4.1):

,(7.1)

,(7.1)

где nб - число полос в блоке,

k - красочность,

nфф - число полос на фотоформе.

Количество тиражных печатных форм Пф рассчитано по формуле (7.4):

![]() ,(7.4)

,(7.4)

где N = T / Tст - число комплектов печатных форм,

Т - тираж издания, тыс. экз.,

Тст - тиражестойкость печатных форм, тыс. экз.

Результаты расчёта трудоёмкости операций представлены в таблице 7.6. Нормы времени были взяты из справочной литературы [6].

Таблица 7.6 – Результаты расчёта трудоёмкости операций

Наименование операции |

Сканирование |

Вёрстка |

Монтаж фотоформ |

Изготовление офсетных форм |

Учётные единицы |

1 стр. |

1 стр. |

1 диапозитив |

1 форма |

Количество учётных единиц |

584 стр. |

584 стр. |

27 |

27 |

Норма времени на одну учётную ед. |

1,5 ' |

2,5' |

5,5' |

19' |

Трудоёмкость |

14,6 чел.-час |

24,3 чел.-час |

2,48 чел.-час |

8,55 чел.-час |