- •14.Средства производства.

- •16. Типы производства.

- •18.Пути повышение технологичности.

- •19.Естпп

- •20.Поточное производство.

- •22.Черновые базы

- •23. Чистовые базы.

- •25. Способы установки деталей.

- •26.Погрешность установки

- •28. Погрешности обработки и их причины.

- •29.Методы обеспечения заданной точности.

- •30. Методы оценки точности механической обработки.

- •31. Пути повышение жёсткости системы спид.

- •32.Виды погрешностей.

- •35. Упрочнение и разупрочнение.

- •38. Виды ост. Напряжений и пути их снятия.

- •39, 40.Ост. Напряжения по степени локализации.Знак,величина,глубина

- •41. Методы оценки качества.

- •42. Вибрация при мех. Обработке деталей.

25. Способы установки деталей.

Для создания нормальных условий при обработке заготовки в приспособлении необходимо ее правильно ориентировать относительно установочной, направляющей и упорной плоскостей. При этом важен выбор опор для связывания шести степеней свободы заготовки. Необходимо расположить опоры и приспособления так, чтобы шесть опорных точек создавали жесткую установку. Правильное расположение шести опор получило название правила шести точек. Согласно этому правилу установочная поверхность приспособления должна иметь три опорные точки, две направляющие и одну опорную. Увеличение числа опор создает неопределенность положения заготовки. База лишает заготовку трех степеней свободы, обычно такой поверхностью служит поверхность наибольших размеров Приспособления для установки заготовок на поверхность наибольших размеров могут иметь три неподвижные опоры или устанавливаться на эту поверхность. В 1-ом случае опоры должны располагаться так, чтобы образуемый ими треугольник был наибольшим. Важно, чтобы центр тяжести и равнодействующая сила резания мнимых сил находилась внутри треугольника, вершинами которого являются неподвижные опоры. Соблюдение указанных условий создает устойчивость в процессе обработки. Во втором случае допускается установка для обработки небольших заготовок, при этом установочная плоскость должна быть меньше технологической базы.

Направляющая технологическая база большой длины лишает заготовку двух степеней свободы. Приспособления в этой пл-ти имеют дне неподвижные опоры. Чем больше расстояние между ними, тем меньше погрешность установки. Упорная технологическая база небольшой длины лишает заготовку одной степени свободы. Приспособления для установки имеют одну опору. При базировании заготовок в приспособлении возможны случаи, когда по условиям обработки отпадает надобность в шести точках или в случае недостаточной устойчивости возникает потребность в дополнительной опоре.

26.Погрешность установки

называют отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого.

Применительно к обработке резанием при анализе погрешности установки следует учитывать принятый метод установки заготовок: в специальном приспособлении (без выверки их положения) или с индивидуальной выверкой их положения.

Рассмотрим сначала погрешность установки заготовок первым методом, т. е. в специальном приспособлении. При этом погрешность складывается из погрешности базирования, погрешности, вызванной действием зажимной силы при закреплении заготовки, и погрешности, обусловленной приспособлением.

Погрешность базирования. Погрешностью базирования называют разность предельных расстояний от измерительной базы заготовки до установленного на размер инструмента.

Погрешность базирования возникает при несовпадении измерительных баз с технологическими. Приближенную допустимую погрешность базирования ξб.доп <; δ —∆, где δ — допуск на размер; ∆— погрешность на размер.

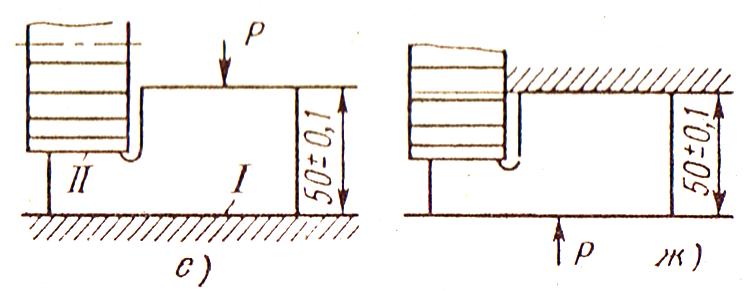

Действительная погрешность базирования должна быть меньше допустимой: Погрешность ξб появляется при базировании по вспомогательным базам, поэтому следует стремиться к тому, чтобы технологические базы были конструкторскими, тогда погрешность базирования не возникает. С целью получения необходимой точности обработки поверхности // необходимо уменьшить допуск на размер 50 мм по формуле δ50= δ20— ∆- по чертежу равно 0,3 мм, ∆ для 20 мм равно 0,1 мм, тогда ∆50= 0,3 — 0,1 - 0,2 мм, т.е. размер следует указать С допуском, как указано на рис.

47» ж, равным +- 0,1 мм. Погрешности закрепления определяют опытным путем для каждого конкретного случая. После определения составляющих погрешностей можно определить погрешность установки ξу =ξб+ ξз

27.Точность обработки-степень соответствия всем требованиям, по которым назначаются предельно допустимые отклонения действительных размеров от номинальных, хар-ся отклонениями от геометрич.формы(овальность,огранка,некруглость),допуск. Отклонениями поверхностей и осей отн-но друг друга и относит. базы (несоосность, непар-ть).Самостоятельный критерий – оценки точности по шероховатости. При изготовлении необходимо соблюдать требования к физ.-мех. св-вам материала, а иногда точность массы, дисбаланс и т.д. При обработке одной и той же заготовки с различной степенью точности изменяются трудоемкость и себестоимость: при изготовлении детали с меньшим допуском на обработку трудоемкость и себестоимость возрастают. Это объясняется тем, что для достижения большей точности обработки приходится применять больше технологических методов, например точение, шлифование и др.

На б показано влияние отделочных методов обработки на себестоимость: кривая соответствует чистовому точению, кривая 2-предварительному шлифованию и кривая 3-чистовому шлифованию. Из приведенного графика видно, что средняя экономическая точность чистового шлифования соответствует 7-8-му квалитетам. предварительного шлифования 8-9-му, а чистового точения 10-11-му. Таким образом, средняя экономическая точность определенного метода обработки — это точность, получаемая в нормальных производственных условиях с меньшими затратами времени и средств, чем при других сопоставимых методах обработки. По мере совершенствования технологии производства средняя экономическая точность обработки повышается. Средняя экономическая точность для каждого метода обычно ниже максимальной технологически достижимой точности данным методом.