- •2.1 Подпрограмма 1 4

- •1. Компоновка полной технологической схемы многокорпусной выпарной установки из составляющих ее основных технологических узлов.

- •2. Технический расчет выпарной установки

- •2.1 Подпрограмма 1

- •2.2 Подпрограмма 2

- •2.3 Подпрограмма 3

- •2.4 Подпрограмма 4

- •2.5 Подпрограмма 5

- •2.6 Подпрограмма 6

- •II Корпус

- •III корпус

- •2.7 Подпрограмма 7

- •2.8 Расчет барометрического конденсатора

- •2.8.1 Расход охлаждающей воды

- •2.8.2 Диаметр конденсатора

- •2.8.3. Высота барометрической трубы

- •2.9 Расчет производительности вакуум-насоса

- •2.10 Расчет центробежного насоса.

- •2.11 Теплоизоляция аппарата.

- •2.12 Расчет теплообменника

- •3.1 Определение толщины стенки аппарата.

- •3.2 Расчет опор.

- •3.3 Расчет закрепления труб в трубной решетке.

- •4. Конструкторский расчет.

- •4.1 Описание аппарата с выносной греющей камерой.

- •Укрепление отверстий.

3.3 Расчет закрепления труб в трубной решетке.

Большее давление в трубном пространстве pm= 0,457 МН/м2 , трубы dн = 0,025 м t = 0,032 м.

Расчетная осевая сила , действующая в месте закрепления трубы в решетке :

![]()

Допускаемая нагрузка приходящаяся на единицу условной поверхности, для стали при гладкой развольцовке выбираем по таблице 25.4 [2] q = 15 МН/м2.

Рассчитываем высоту трубной решетки исходя из закрепления в ней труб

![]()

то же по формуле

![]()

Номинальная расчетная высота решетки снаружи

![]()

K = 0.28 D = Dв = 1400 мм

P = 0,457 МПа ид = 140 Мпа

![]()

Принимаем h = 60 мм

d

d

h

d

= (1.02- 1.016) dн

d

= (1.02- 1.016) dн

4. Конструкторский расчет.

4.1 Описание аппарата с выносной греющей камерой.

Область применения аппарата. Аппараты данного типа применяют для выпаривания агрессивных и высоковязких растворов (вязкостью выше 200 спа), а также растворов, вызывающих инкрустацию поверхности теплообмена, что обуславливает необходимость остановки и вскрытия аппарата для чистки. Аппараты используют, в частности, при выпаривания растворов сахара, сульфатных щелоков, продуктов микробиологического синтеза.

Устройство основных узлов аппарата. Греющая камера в данном случае выполнена в виде обычного кожухотрубного теплообменника. Первичный пар подается в нее через прямоугольные вырезы в цилиндрической обечайке камеры. Исходный раствор {если он нагрет до температуры кипения) вводится в нисходящую ветвь циркуляционного контура через штуцер. Раствор поднимается по кипятильным трубам вверх, превращаясь вследствие подвода к нему тепла от первичного пара в парожидкостную смесь.

Такое направление движения раствора в аппарате объясняется тем, что в кипятильных трубах в результате подвода тепла находится смесь жидкости с паром, а в циркуляционной трубе следствие отсутствия обогрева содержится только жидкость. Плотность жидкости больше плотности парожидкостной смеси, а движение в циркуляционном контуре происходит из зон с большей плотностью в зоны с меньшей плотность.

В аппаратах данного типа достигается более высокая в сравнении с предыдущими аппаратами скорость циркуляции раствора (до 1,5 м/сек), так как циркуляционная труба в данном случае не обогревается снаружи. Вследствие этого разность плотностей среды в циркуляционной и кипятильных трубах в данном аппарате больше аналогичной разности плотностей в аппарате с подвесной камерой или аппарате с внутренней греющей камерой и центральной циркуляционной трубой . Кроме того, в аппарате с выносной греющей камерой более велики длины подъемного и опускного участков циркуляционного контура, что также вызывает возрастание скорости циркуляция.

Для снижения гидравлического сопротивления циркуляционного контура (чем меньше гидравлическое сопротивление контура, тем больше скорость циркуляции раствора в нем) он снабжен направляющими обеспечивающими более плавный поворот потока.

Из трубного пространства греющей камеры парожидкостная смесь через штуцер поступает в сепарационную камеру . Ввод парожидкостной смеси в сепарационную камеру осуществляется тангенциально. Тангенциальный ввод обеспечивает закручивание потока эмульсии. Возникающее при этом поле центробежных сия способствует отделению вторичного пара от жидкости.

Достоинства данной конструкции состоят в том, что ремонт и ревизию, греющей камеры можно производить без полной остановки аппарата, если присоединить к его корпусу две греющие камеры. Благодаря удобной конструкции основных узлов аппарата, его остановка для механической чистки непродолжительна.

Устройство аппаратов с выносной греющей камерой позволяет создать более интенсивную циркуляцию раствора, чем в других типов аппаратов. Кроме того, возможна работа данного аппарата по принципу прямотока раствора. Тогда аппарат функционирует без циркуляционной трубы, а раствор проходит через кипятильные трубы лишь один раз.

Недостатки конструкции аппарата с выносной греющей камерой. заключаются в следующем. Для этих аппаратов характерны несколько большие тепловые потери и больший расход металла на 1 м2 поверхности теплообмена, чем в аппаратах других типов.

Конструирование и расчет штуцеров выпарного аппарата.

Штуцер служит для присоединения к аппарату трубопроводов, трубопроводной арматуры, КИП и т.д.

Штуцер состоит из патрубка (короткого отрезка трубы) и присоединенного к нему фланца. Патрубок крепится к отверстию в корпусе аппарата.

Диаметр штуцера определяется по уравнению расхода

![]()

где G – массовый расход среды, протекающей через штуцер, кг/ч;

- плотность среды, кг/м3;

dвн - внутренний диаметр штуцера (расчетный), м;

- допустимая скорость среды, протекающей через штуцер, м/с.

Штуцера нормализованы по соответствующим условным давлениям Pу и диаметрам условного прохода Dу .

Длина штуцера (расстояние от привалочной поверхности фланца до стенки аппарата в месте крепления штуцера) l должна быть минимальной и обеспечивать удобство монтажа фланцевого соединения.

Ввод греющего пара .

Т1 =179 С 1 =5,0418 кг/м3 D1 = 7121,22 кг/ч

Т2 =146,474 С 2 =2,33 кг/м3 D2 = 6751,63 кг/ч =25 м/с

Т1 =111,58 С 1 =0,8696 кг/м3 D3 = 7961,08 кг/ч

![]()

![]()

![]()

Принимаем d = 400 мм.

Выход конденсата.

Tвп 1 =156,551 С в 1 =912,25 кг/м3 W1 =6751,63 кг/ч

tвп 2 =125,209 С в 2 =936,7 кг/м3 W2 =7961,08 кг/ч =1 м/с

tвп 3 =60,7 С в 3 =981,75 кг/м3 W3 =8971,5 кг/ч

![]()

![]()

![]()

Принимаем d = 60 мм.

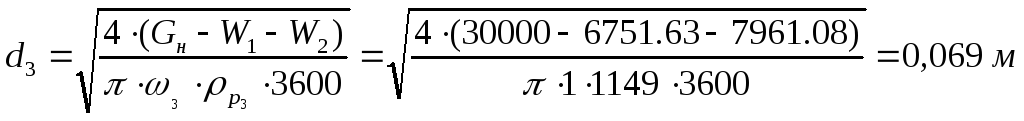

Вход раствора.

1 =2 м/с t к1 =160,91 С xн =8 % р1 =1074 кг/м3

2 =1 м/с t к2 =132,96 С xк1 =10,32 % р2 =1094 кг/м3

3 =1 м/с t к3 =94,117 С xк2 =15,7 % р3 =1149 кг/м3

Принимаем d = 100 мм.

Выход раствора.

1 =1 м/с t к1 =160,91 С xк1 =10,32 % р1 =1094 кг/м3

2 =1 м/с t к2 =132,96 С xк2 =15,7 % р2 =1149 кг/м3

3 =1 м/с t к3 =94,117 С xк3 =38 % р3 =1378,13 кг/м3

Принимаем d =100 мм.

Вторичный пар.

1 =25 м/с tвп 1 =156,551 С п 1 =3,009 кг/м3

2 =25 м/с tвп 2 =125,209 С п 2 =1,423 кг/м3

3 =75 м/с tвп 3 =60,7 С в 3 =0,1345 кг/м3

![]()

![]()

![]()

Принимаем d = 600 мм.