- •Тема 1 Системы приемки убойных животных

- •1.1 Правила приемки скота на мясокомбинате

- •Технические требования оценки крупного рогатого скота, предназначенного для убоя, говядины и телятины в тушах, полутушах и четвертинах на пищевые цели по национальному стандарту

- •I группа

- •II группа

- •III группа - телята

- •1.3 Принципы оценки свиней и свинины по гост р 53221-2008

- •1.4 Требования национального стандарта рф гост р 52843-2007 на мелкий рогатый скот, баранину, ягнятину и козлятину

- •1.5 Требования национальных стандартов а рф на птицу сельскохозяйственную для убоя, мясо кур и птицы

- •Кур цыплят-бройлеров

- •1.6 Клеймение туш

- •Тема 2 технология переработки крупного рогатого скота, свиней и птицы

- •2.1 Операции, осуществляемые в цехе убоя крупного рогатого скота

- •Основные операции, осуществляемые в цехе убоя свиней

- •Унифицированные линии убоя и переработки птицы

- •Нормы выхода продуктов убоя животных

- •Тема 3 холодильная обработка и хранение мяса

- •3.1 Принципы компоновки и планировки холодильных камер

- •3.2 Типы холодильных машин. Свойства холодильных агентов

- •3.3 Принципы машинного получения холода

- •3.4 Технологические операции по охлаждению и замораживанию мяса

- •3.5 Режимы хранения мяса в холодильных камерах

- •3.6 Применение норм усушки мяса при холодильной

- •Тема 4 классификация и характеристика шкур. Первичная обработка, консервирование и хранение шкур

- •4.1 Анатомическое и гистологическое строение шкур

- •4.2 Топография шкур, их химический состав и физические свойства

- •4.3 Классификация шкур

- •4.4 Прижизненные и полученные во время съемки пороки шкур

- •4.5 Подготовка шкур к консервированию

- •4.6 Консервирование шкур

- •Тема 5 переработка крови

- •5.1 Сбор и переработка крови

- •5.2 Направления использования пищевой и технической крови

- •5.3 Консервирование крови и ее фракций

- •5.4 Производство черного и светлого технического альбумина

- •5.5 Производство светлого и темного пищевого альбумина

- •5.6 Производство гематогена

- •5.7 Производство кровяной муки

- •5.8 Производство кормовой крови

- •5.9 Обесцвечивание крови

- •Тема 6 экспертиза и товароведие мяса

- •6.1 Оpгaнoлeптичecкая oцeнка кaчecтвa мяca

- •6.2 Распознавание мяса от больных животных и трупов

- •6.3 Изменения, происходящие в мясе при хранении

- •6.4 Качественные группы мяса, методы их идентификации

- •6.5 Функциональные свойства мяса

3.3 Принципы машинного получения холода

Для мясной промышленности холодоснабжение имеет большое значение. На современных мясокомбинатах холодильной обработке подвергают все вырабатываемое мясо и мясопродукты.

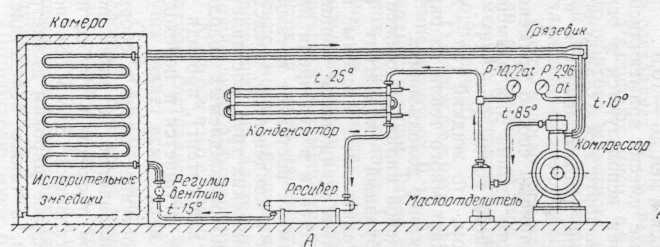

Машинный способ применения холода требует специального здания для размещения оборудования, производящего холод (рис. 18). Получение холода основано на том, что жидкий газ - хладагент при испарении поглощает много тепла из окружающей среды, в частности из камер холодильника.

Компрессор (поршневой цилиндр) движением поршня засасывает газообразный хладагент (например, аммиак) из труб охладительной системы помещений холодильника. Обратным движением поршня газообразный аммиак сжимается и в это время нагревается. Сжатый и горячий аммиак поступает в газопровод, по которому он протекает в конденсатор, представляющий целую систему металлических труб, составленных в виде батарей и постоянно охлаждаемых холодной водой. Аммиак (или другой хладагент), проходя через конденсатор, охлаждается, сгущается и переходит в жидкое состояние.

Жидкий аммиак поступает далее в сборный сосуд-ресивер, где он накапливается, а затем посредством регулирующего вентиля проходит в трубы, по которым течет в камеры холодильника. Здесь при поступлении аммиака в батареи с более широким диаметром труб и большой их емкостью, а также вследствие присасывающей деятельности компрессора давление для хлад-агента снижается и он переходит в газообразное состояние. Испарение аммиака происходит с поглощением большого количества тепла из окружающей среды, что вызывает сильное охлаждение металлических батареи, а через них и воздуха в камерах холодильника.

Газообразный (согревшийся за счет взятого от продуктов тепла) аммиак снова засасывается в компрессор. Такая замкнутая система циркуляции хладагента, когда испарение его происходит в камерах холодильника, называется непосредственным охлаждением.

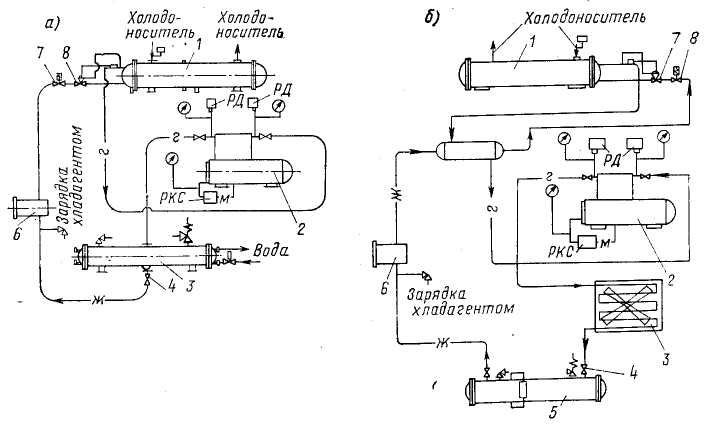

Принципиальные схемы фреоновых поршневых холодильных машин приведены на рис. 19. Перегретые пары хладагента засасываются из испарителя компрессором и поступают в конденсатор - водяной (рис. 19 а) или воздушный (рис. 19 б). Далее жидкий хладагент, пройдя через запорный вентиль 4, из воздушного конденсатора попадает в ресивер, а из водяного - прямо в фильтр–осушитель. Затем через соленоидный вентиль 7 и терморегулирующий вентиль 8 хладагент направляется в испаритель.

Рис. 19 -Принципиальные схемы фреоновых поршневых холодильных машин

а - с конденсатором водяного охлаждения;

б - с конденсатором воздушного охлаждения;

1 - испаритель; 2 - компрессор; 3 - конденсатор водяного или воздушного охлаждения; 4 - запорный вентиль; 5 - ресивер; 6 - фильтр-осушитель; 7 - соленоидный вентиль; 8 - терморегулирующий вентиль; РД - реле давления; РКС - реле контроля смазки; г - газообразный фреон; ж - жидкий фреон; м - масло

3.4 Технологические операции по охлаждению и замораживанию мяса

Замораживание производят однофазно, когда мясные туши подвергаются замораживанию без предварительного охлаждения, и двухфазно, если туши сначала охлаждают (мясо созревает), а потом передают в камеры-морозилки для замораживания.

Однофазное замораживание является более скорым и экономичным. При оттаивании такое мясо лучше восстанавливает свои первоначальные свойства, поэтому данный метод замораживания получает все большее распространение. Срок однофазного замораживания колеблется и зависит от температуры воздуха в камере, а также от веса и упитанности туши. Чем крупнее и упитаннее мясная туша, тем больший срок нужен для ее замораживания. Туши считаются замороженными, когда в их глубоких мышечных частях бедра у костей температура будет не выше минус 8°С.

На однофазное замораживание направляют парное мясо с температурой в толще мышц бедра не ниже 35°С. Длительность транспортирования мяса от приемных весов холодильника до камер обработки не должна превышать 10 - 20 минут. Парные туши и полутуши загружают в камеру замораживания непрерывно - потоком по мере их поступления из убойного цеха.

Таблица 13 - Продолжительность однофазного замораживания парных полутуш говядины массой до 110кг

Паспортная температура воздуха в камере замораживания, °С |

Продолжительность замораживания, парного мяса говядины, час., не более при циркуляции воздуха |

|

естественной |

принудительной со скоростью не менее 0,8 м/с |

|

- 23 |

- |

35 |

- 30 |

32 |

27 |

- 35 |

- |

23 |

При применении двухфазной системы замораживания парные туши с помощью конвейеров или вручную циклично или непрерывно сначала подают на подвесные пути камер охлаждения, которые оборудованы системами для искусственного охлаждения и циркуляции воздуха. Чем быстрее проходит процесс охлаждения мяса, тем выше его стойкость при хранении и меньше усушка. Длительность транспортирования мяса от приемных весов холодильника до камер холодильной обработки не должна превышать 10 минут. В отдельных случаях, на холодильниках старой постройки, не имеющих технических средств для обеспечения указанной продолжительности транспортирования, допускается ее увеличение до 20 минут.

При цикличной работе камер в полный цикл входит время, затраченное на загрузку, охлаждение, выгрузку мяса, оттайку воздухоохладителей и подготовку камеры к последующей работе. При непрерывной работе камер загрузка мяса ведется по отдельным ниткам подвесных путей по согласованному с убойным цехом графику, т.е. непрерывно и, по возможности, синхронно с работой конвейера убойного цеха, выгрузка мяса с подвесных путей ведется в той же последовательности, что и загрузка.

Хранить охлажденное мясо в камерах охлаждения, работающих в режиме охлаждения, не допускается.

При охлаждении температуру мяса доводят до 0 - плюс 4°С в толще мышц бедра в камере охлаждения ускоренным или быстрым способами (табл. 14). Фактическую продолжительность процесса охлаждения мяса, параметры воздуха при охлаждении и массу выгруженного из камер охлаждения мяса записывают в журналы.

Таблица 14 - Продолжительность процесса охлаждения полутуш говядины массой до 110 кг, полутуш свинины - до 45 кг и баранины в тушах - до 30 кг

Виды мяса |

Паспортная температура, °С |

Скорость движения воздуха, м/с |

Температура мяса, °С |

Продолжительность охлаждения, час |

|

начальная |

конечная |

||||

Ускоренный способ охлаждения мяса |

|||||

Все |

0 |

0,5 |

35 |

0-4 |

24 |

Быстрый способ охлаждения мяса |

|||||

говядина |

-3 |

0,8 |

35 |

0-4 |

16 |

свинина |

13 |

||||

баранина |

7 |

||||

На двухфазное замораживание направляют мясо предварительно охлажденное до температуры от 0 до 4°С в толще мышц бедра.

Камеры двухфазного замораживания мяса работают циклично и загрузка в них осуществляется небольшими партиями по 10 - 15 полутуш.

Оборачиваемость камер замораживания парного мяса, включая процесс замораживания, время на загрузку и выгрузку, оттаивание камерных приборов охлаждения и подготовку камеры к дальнейшей работе, должна быть увязана с графиком работы убойного цеха. Ориентировочно для камер с естественной циркуляцией воздуха при паспортной температуре минус 30°С она принимается 48 часов, для камер с принудительной циркуляцией воздуха при паспортной температуре минус 30°С - 36 часов, при 35°С - 30 часов.

Таблица 15 - Продолжительность замораживания охлажденных полутуш говядины массой до 110кг

Паспортная температура воздуха в камере замораживания, °С |

Продолжительность замораживания, охлажденной говядины, час., не более при циркуляции воздуха |

|

естественной |

принудительной со скоростью не менее 0,8 м/с |

|

- 23 |

35 |

28 |

- 30 |

26 |

22 |

- 35 |

- |

18 |

При применении как однофазного, так и двухфазного способа замораживания мяса устанавливают следующую продолжительность замораживания свиных полутуш массой не более 45 кг и бараньих туш массой не более 30 кг соответственно 80 и 60% от продолжительности замораживания говяжьих полутуш, указанной в таблицах 13 и 15.

При загрузке от 10 до 30% емкости камер охлаждения, подмораживания и замораживания мясом, полученным от скота повышенных весовых кондиций (говяжьи полутуши более 110кг, свиные полутуши - более 45 кг, бараньи туши - более 30 кг) продолжительность процесса увеличивается на 10% при условии полной загрузки камеры.

Оборачиваемость камер замораживания охлажденного мяса принимается для камер с естественной циркуляцией воздуха при паспортной температуре минус 23°С - 48 час., при минус 30°С - 36 час., для камер с побудительной циркуляцией воздуха при паспортной температуре минус 30°С - 30 час., при минус 35°С - 24 часа.

Нередко на предприятиях вырабатывается подмороженное мясо. Подмораживание парного мяса осуществляют до температуры минус 3 - минус 5°С на глубине 1 см от поверхности и, соответственно, 2 - 0°С в толще мышц бедра на глубине 6 см. Толщина подмороженного слоя не должна превышать 4 см. Данный вид холодильной обработки мяса применяют для удобства его транспортирования с целью использования на промышленную переработку. При этом, загрузка, размещение полутуш и выгрузка мяса из камер замораживания после окончания процесса подмораживания осуществляется также как и при охлаждении.

Таблица 16 - Продолжительность подмораживания говяжьих полутуш массой до 110 кг, свиных - до 45 кг

Паспортная температура воздуха в морозильной камере, °С |

Продолжительность подмораживания парного мяса, час при скорости движения воздуха на уровне бедер полутуш |

|||

1 м в секунду |

2 м в секунду |

|||

говядина |

свинина |

говядина |

свинина |

|

-23 |

16 - 18 |

13 - 14 |

13 - 15 |

10 - 12 |

-25 |

15 - 17 |

12 - 13 |

12 - 13 |

10 |

-28 |

13 - 15 |

10 - 12 |

10 - 12 |

8-10 |

-30 |

12 - 14 |

10 - 11 |

9 - 11 |

7-9 |

-35 |

10-12 |

8 - 10 |

8-10 |

6 - 8 |

При подмораживании говяжьих полутуш массой свыше 110 кг, свиных – свыше 45 кг продолжительность подмораживания увеличивается на 10% против указанной в таблице 16.

Подмороженные мясные туши и полутуши должны быть упругими и при подъеме не прогибаться.

После подмораживания мясо направляют в камеры хранения холодильника мясокомбината или загружают в холодильный транспорт. Перевозят и хранят подмороженное мясо при температуре воздуха в грузовом помещении минус 2°С с колебаниями +,-1°С.