- •1 Назначение

- •2 Состав изделия

- •3 Технические данные

- •4 Устройство и работа дизеля

- •5 Устройство и работа составных частей

- •5.1 Рама дизель-генератора

- •5.2 Блок цилиндров и коренные подшипники

- •5.3 Вал коленчатый

- •5.4 Закрытие коленчатого вала

- •5.5 Антивибратор комбинированный

- •5.6 Муфта соединительная

- •5.7 Цилиндровый комплект

- •5.8 Втулка цилиндра

- •В блоке втулка фиксируется верхним опорным поясом ж и нижним опорным поясом в.

- •5.9 Крышка цилиндра

- •5.10 Кран индикаторный

- •5.11 Механизм шатунный

- •5.12 Поршень

- •5.13 Лоток с распределительным механизмом

- •5.14 Привод насосов

- •5.15 Привод распределительного вала

- •5.16 Механизм валоповоротный

- •5.17 Вентилятор

- •5.18 Турбокомпрессор

- •5.19 Кронштейн турбокомпрессора

- •5.20 Коллекторы выпускные (левый и правый) и трубопровод газовый

- •5.21 Охладитель наддувочного воздуха

- •5.22 Механизм управления топливными насосами

- •5.23 Топливная система дизеля

- •5.23.1 Схема топливной системы

- •5.23.2 Насос топливный

- •5.23.3 Форсунка

- •5.23.4 Насос топливоподкачивающий

- •5.23.5 Топливопроводы высокого давления

- •5.23.6 Клапан редукционный

- •5.23.7 Клапан предохранительный

- •5.23.8 Фильтр грубой очистки топлива

- •5.23.9 Фильтр тонкой очистки топлива

- •5.24 Система масляная

- •5.24.1 Схема гидравлическая принципиальная системы смазки

- •5.24.2 Насос масла

- •5.24.3 Насос маслопрокачивающий

- •5.24.4 Охладитель водомасляный

- •5.24.5 Фильтр масла центробежный

- •5.24.6 Автоматический фильтра масла фирмы «Boll&Kirch» тип 6.46 dn 100 с обратной промывкой

- •Технические характеристики и устройство автоматического фильтра масла фирмы «Boll&Kirch» тип 6.46 dn 100 с обратной промывкой

- •Устройство и работа фильтра

- •Фаза фильтрации

- •Фаза обратной промывки

- •Принцип действия перепускных клапанов

- •5.24.7 Терморегулятор

- •5.24.8 Клапан невозвратный

- •5.24.9 Клапан редукционный

- •5.25 Система охлаждения

- •5.25.1 Схема гидравлическая принципиальная системы охлаждения

- •5.25.2 Насос водяной

- •5.26 Система вентиляции картера

- •5.26.1 Манометр жидкостный

- •5.27 Система регулирования разрежения

- •5.27.1 Датчик разрежения

- •5.27.2 Заслонка управляемая

- •5.28 Защита дизеля

- •5.28.1 Выключатель предельный

- •5.28.2 Захлопка воздушная

- •5.28.3 Система предельного регулирования наддува

- •5.28.4 Регулятор наддува предельный

- •5.28.5 Датчики-реле давления масла

- •5.29 Электронный регулятор частоты вращения и мощности типа эрчм30т3

- •5.30 Электрические машины

- •5.31 Валопровод электрических машин

- •5.32 Электрооборудование дизель-генератора

- •- Разрежение в картере. Измеряется жидкостным манометром, установленным на дизеле;

- •Срок поверок контрольно–измерительных приборов устанавливается территориальными органами Росстандарта или ведомственными метрологическими службами в соответствии с пр50.2.009-94.

- •Список иллюстраций

- •3 Дизель-генератор 18-9дг

5 Устройство и работа составных частей

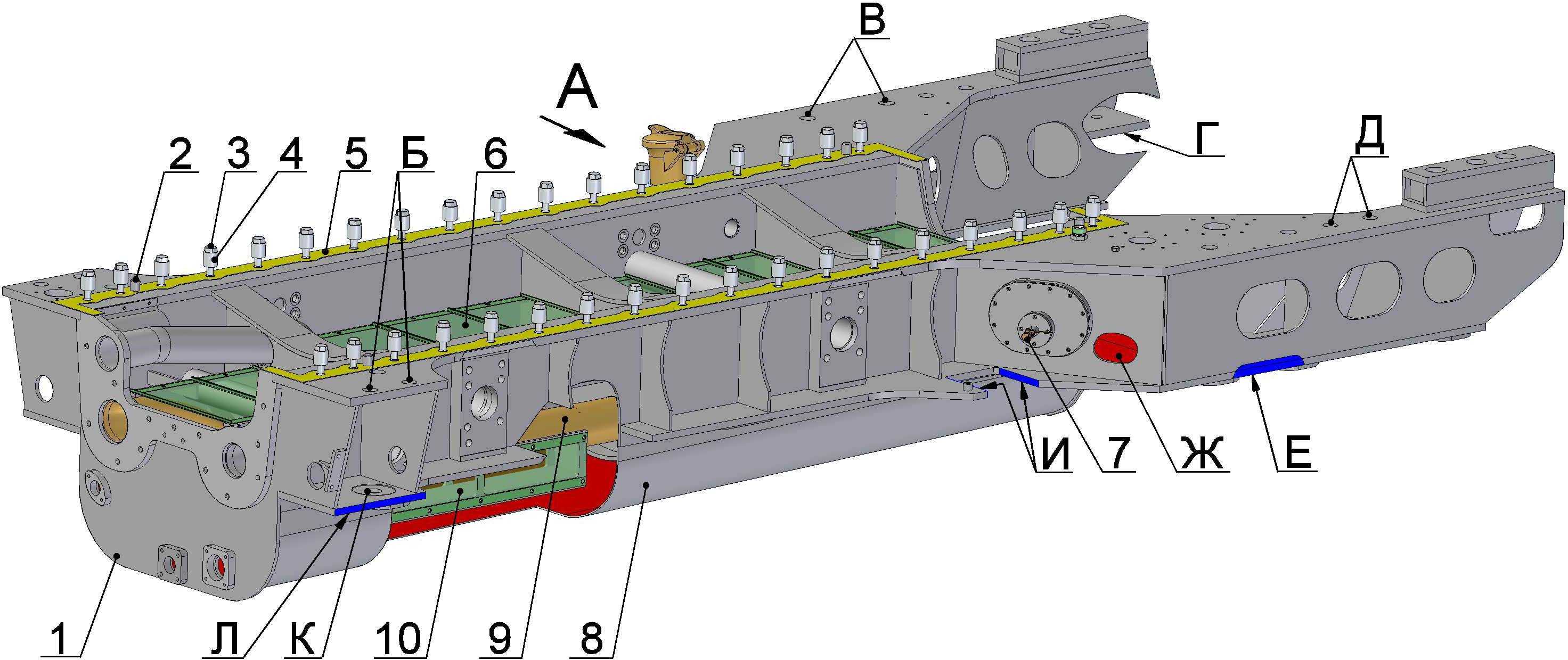

5.1 Рама дизель-генератора

1 – рама; 2 – штифт; 3 – болт; 4 – втулка; 5 – прокладка; 6, 10 – сетки; 7 – кран шаровой; 8 – поддон; 9 – заборник масла; 11 – корпус для заливки масла; 12 – измеритель уровня масла; Б, Д – отверстия для крепления подъемного приспособления; В – отверстия для крепления к раме тепловоза; Г, К – места установки пружин; Е, И, Л – места установки жестких упоров; Ж – полость для слива масла из ресивера.

Рисунок 3 – Рама дизель-генератора

Рама представляет собой стальную цельносварную конструкцию и предназначена для установки на ней дизеля, тягового генератора, вспомогательного оборудования, размещения масла для смазки дизеля и крепления дизель-генератора к раме тепловоза.

Вместе с приводом насосов и закрытием коленчатого вала рама герметично закрывает картер дизеля снизу и с торцев. Поддон 8 служит сборником и емкостью для масла. Сверху эта емкость закрыта пеногасящими сетками 6, которые одновременно препятствуют попаданию посторонних предметов в масло при обслуживании дизеля.

Подача масла на дизель осуществляется насосом масла через заборник масла 9, который оборудован съёмными сетками 10.

Слив масла из полости Ж производится через кран шаровой 7.

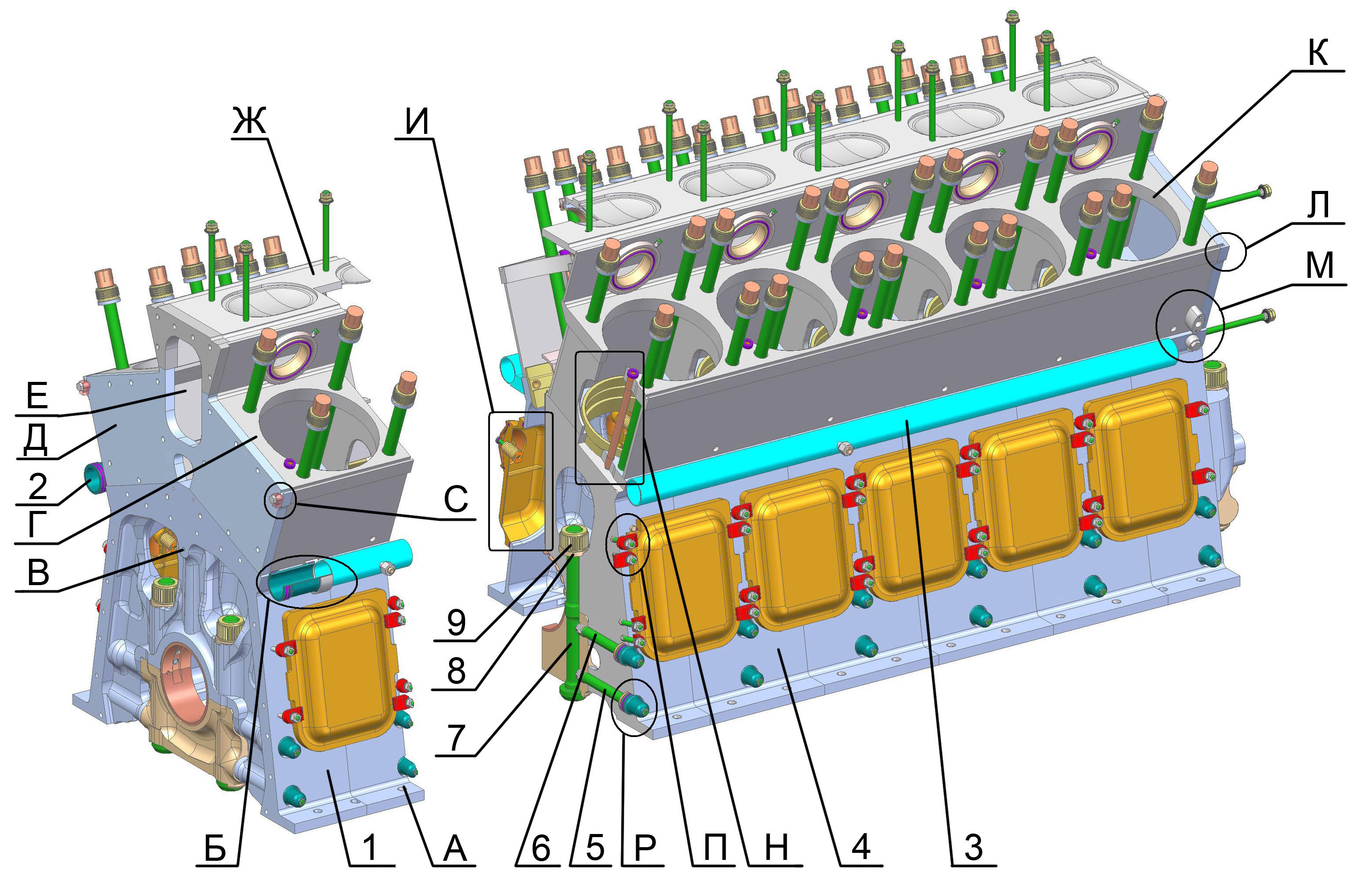

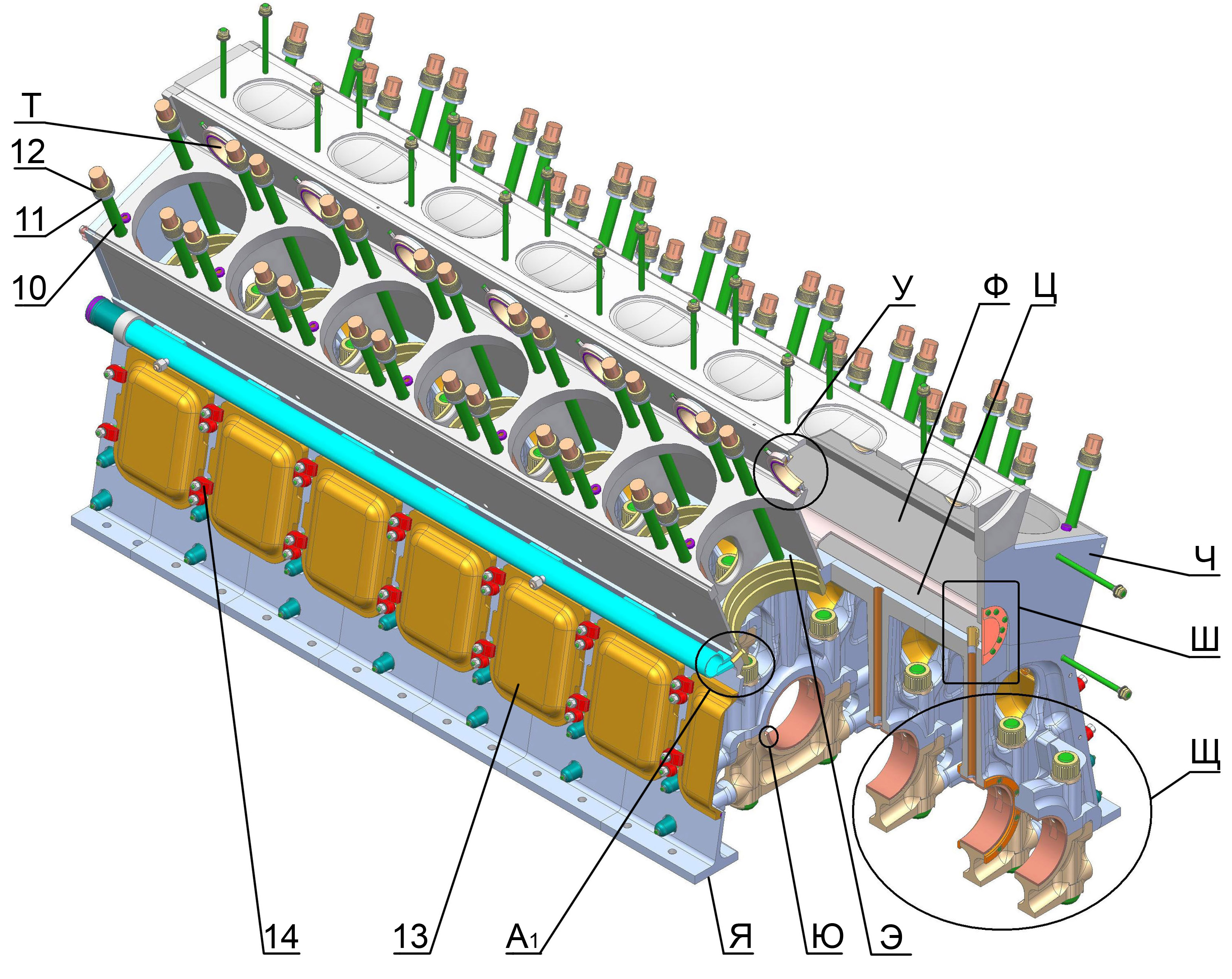

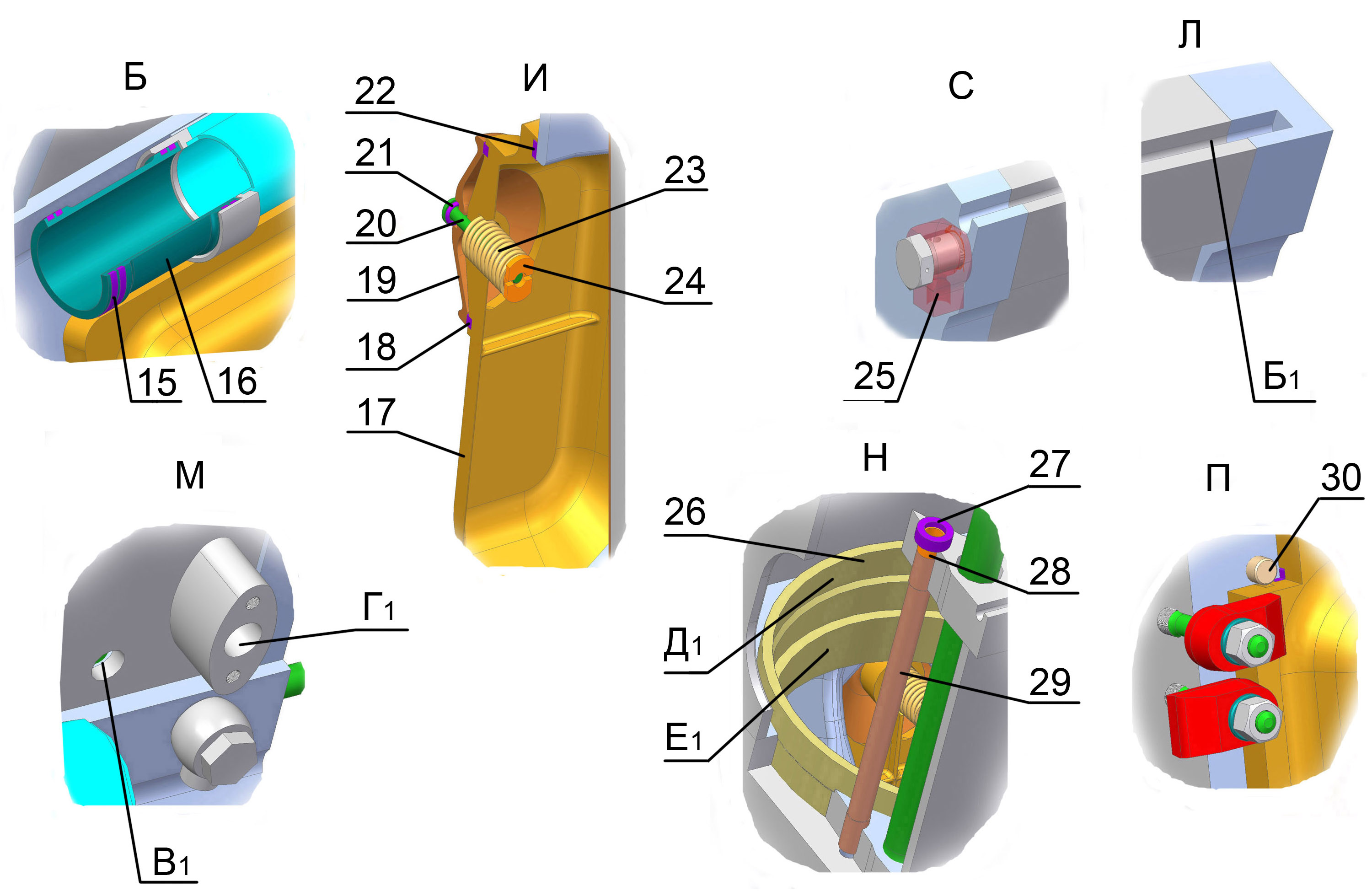

5.2 Блок цилиндров и коренные подшипники

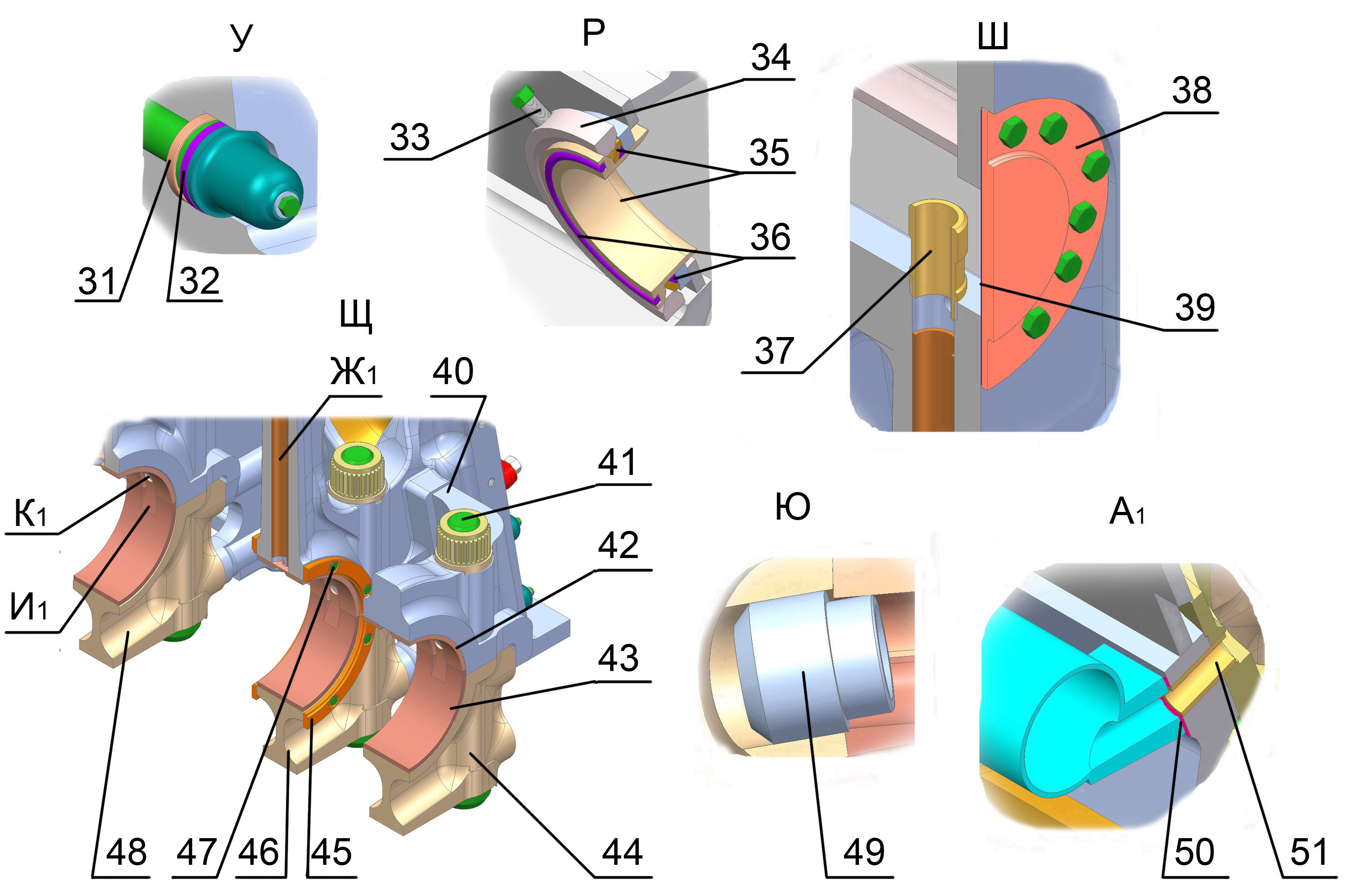

1, 4 – стойки; 2, 3 – коллектор водяной; 5, 6 – горизонтальные болты крепления подвесок; 7, 41 – вертикальные болты крепления подвесок; 8 – шайбы вертикальных болтов крепления подвесок; 9 – гайки вертикальных болтов крепления подвесок; 10 – шпильки крепления крышек цилиндров; 11 – шайбы крепления крышек цилиндров; 12 – гайки крепления крышек цилиндров; 13, 17 – крышки люков; 14 – накладки крепления крышек люков к боковой поверхности блока цилиндров; 15 – кольца уплотнительные проставка между коллекторами водяными и приводом насосов; 16 – проставок между коллектором водяным и приводом насосов; 18 – кольцо уплотнительное предохранительного клапана; 19 – тарелка предохранительного клапана; 20 – болт предохранительного клапана; 21 – кольцо уплотнительное головки болта предохранительного клапана; 22 – прокладка уплотнительная стыка «блок цилиндров - крышка люка»; 23 – пружина; 24 – гайка; 25 – угольник для отвода топлива и масла с верхних плит блока цилиндров; 26 – втулка из нержавеющей стали нижнего пояса блока цилиндров; 27 – кольцо уплотнительное в месте слива масла из крышки цилиндра в картер дизеля; 28 – трубка проставочная в месте слива масла из крышки цилиндров в картер дизеля; 29 – трубка для слива масла из крышки цилиндра в картер дизеля; 30 – штифт для установки крышек люков на боковой поверхности блока цилиндров; 31 – кольцо уплотнительное; 32 – шайбы горизонтальных болтов крепления подвесок; 33 – винт уплотнительного проставка, расположенного на стыке крышки цилиндра и ресивера блока; 34 - обечайка уплотнительного проставка; 35 – кольца уплотнительного проставка; 36 – кольца уплотнительные проставков в перетоке воздуха из ресивера блока в крышку цилиндров; 37 – трубка шлицевая для устранения попадания грязевых частиц в упорный подшипник блока цилиндров; 38 – заглушка центрального масляного канала блока цилиндров; 39 – прокладка уплотнительная; 40 – кронштейн выносного подшипника картерной части блока цилиндров; 42 – верхний вкладыш; 43 – нижний вкладыш; 44, 46, 48 – подвески; 45 – полукольца упорного подшипника; 47 – винт; 49 – штифт для фиксации вкладышей; 50 – прокладка уплотнительная; 51 - втулка для подвода охлаждающей жидкости; А – отверстия для крепления блока цилиндров с рамой поддизельной; В – канал для подвода масла к приводу насосов; Г и Ж – верхние плиты; Д – поверхность установки на блок цилиндров привода насосов и кронштейна турбокомпрессора; Е – окно для входа наддувочного воздуха в ресивер блока цилиндров; К, Д1, Е1 – отверстия для установки цилиндровых комплектов; Т – отверстия для входа наддувочного воздуха в крышки цилиндров; Ф – ресивер наддувочного воздуха; Ц – канал центральный масляный; Ч – поверхность установки привода распределительного вала и закрытия коленчатого вала; Э – нижняя плита; Я – поверхность соединения блока цилиндров с рамой поддизельной; Б1 – канавка для отвода утечек топлива и масла с верхних плит блока цилиндров; В1 – отверстие для контроля течи охлаждающей жидкости или масла по резиновым уплотнениям цилиндрового комплекта; Г1 – отверстие для слива масла из полости ресивера; Ж1 – канал для подвода масла к коренному подшипнику; И1 – канавка для протока масла; К1 – отверстие для протока масла на смазку коренной шейки коленчатого вала.

Рисунок 4 – Блок цилиндров

Блок цилиндров представляет собой сварно-литую конструкцию V-образной формы. Для размещения втулок цилиндров блок разделен на восемь секций.

В развале блока образован ресивер Ц (рис. 104) наддувочного воздуха и канал Ш для прохода масла к подшипникам коленчатого вала.

Для повышения работоспособности нижнего пояса блока и предохранения его от коррозии в отверстия блока запрессованы втулки 26 из нержавеющей стали.

Для перетока охлаждающей жидкости из водяных коллекторов 2, 3 к втулкам цилиндров и предохранения блока от коррозии установлены втулки 51 из нержавеющей стали.

Подвод охлаждающей жидкости к коллекторам блока производится через привод насосов по проставкам 16 с уплотнительными кольцами 15. В нижней части боковых продольных листов блока против каждого цилиндра имеются отверстия В1 для контроля герметичности полости охлаждения втулок цилиндров.

Проставок, по которому подводится воздух из ресивера к впускным клапанам крышки цилиндра, состоит из колец 35, обечайки 34 и винтов 33. При завертывании винтов 33 кольца 35 раздвигаются и уплотняют стык между проставком, ресивером и крышкой цилиндра резиновыми кольцами 36.

Каждая крышка цилиндра крепится к опорной плите блока шпильками 10.

К стойкам блока прикреплены болтами 5, 6 и 7 подвески 46, 48, подвеска выносного подшипника 44 крепится болтами 41. Гайки 9 болтов опираются на шайбы 8. В отверстия, образованные стойками блока и подвесками, установлены вкладыши 43 и 44 коренных подшипников. На первой стойке и подвеске установлены полукольца 45 упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении.

В переднем торцовом листе имеется отверстие, по которому масло подводится в центральный масляный канал Ц, откуда по каналам Ж1 в стойках блока поступает на смазку коренных подшипников. К выносному коренному подшипнику масло поступает из полости коленчатого вала. Со стороны заднего торца канал закрывается заглушкой 38 с уплотнительной прокладкой 39. В первой стойке устанавливается на резьбе выступающая в канал Ж1 трубка шлицевая 37, предохраняющая от возможности попадания грубых грязевых частиц в упорный и выносной коренные подшипники.

По каналу В масло поступает на смазку привода насосов.

Трубки 29 и проставки 28 с уплотнительными кольцами 27 предназначены для слива масла из крышек цилиндров в раму. Отверстие Г1 предназначено для слива масла скопившегося в ресивере. Доступ в картер дизеля обеспечивается через люки, закрытые крышками 13 и 17.

Со стороны ряда В блока крышки 17 имеют предохранительные клапаны, которые открываются в аварийных случаях при повышении давления в картере дизеля.

Коренной подшипник состоит из верхнего 42 и нижнего 43 стальных вкладышей, залитых свинцовистой бронзой, на которую нанесено гальваническое покрытие.

Верхний и нижний вкладыши невзаимозаменяемые. Верхний вкладыш на рабочей поверхности имеет канавку И1 и отверстия К1, через которые масло поступает из канала в стойке блока цилиндров в подшипник. Нижний вкладыш в районе стыка имеет карманы, которые служат для поступления смазки к трущимся поверхностям и для непрерывной подачи масла к шатунным подшипникам и поршню.

Прилегание вкладышей к постели всей поверхностью обеспечивается постановкой их с гарантированной величиной выступания поверхности стыков. Величина выступания поверхности стыков определяется в специальном приспособлении на предприятии-изготовителе, указана в миллиметрах на боковой поверхности вкладышей. Положение верхнего и нижнего вкладышей фиксируется штифтом 49, запрессованным в подвеску.