- •1 Назначение

- •2 Состав изделия

- •3 Технические данные

- •4 Устройство и работа дизеля

- •5 Устройство и работа составных частей

- •5.1 Рама дизель-генератора

- •5.2 Блок цилиндров и коренные подшипники

- •5.3 Вал коленчатый

- •5.4 Закрытие коленчатого вала

- •5.5 Антивибратор комбинированный

- •5.6 Муфта соединительная

- •5.7 Цилиндровый комплект

- •5.8 Втулка цилиндра

- •В блоке втулка фиксируется верхним опорным поясом ж и нижним опорным поясом в.

- •5.9 Крышка цилиндра

- •5.10 Кран индикаторный

- •5.11 Механизм шатунный

- •5.12 Поршень

- •5.13 Лоток с распределительным механизмом

- •5.14 Привод насосов

- •5.15 Привод распределительного вала

- •5.16 Механизм валоповоротный

- •5.17 Вентилятор

- •5.18 Турбокомпрессор

- •5.19 Кронштейн турбокомпрессора

- •5.20 Коллекторы выпускные (левый и правый) и трубопровод газовый

- •5.21 Охладитель наддувочного воздуха

- •5.22 Механизм управления топливными насосами

- •5.23 Топливная система дизеля

- •5.23.1 Схема топливной системы

- •5.23.2 Насос топливный

- •5.23.3 Форсунка

- •5.23.4 Насос топливоподкачивающий

- •5.23.5 Топливопроводы высокого давления

- •5.23.6 Клапан редукционный

- •5.23.7 Клапан предохранительный

- •5.23.8 Фильтр грубой очистки топлива

- •5.23.9 Фильтр тонкой очистки топлива

- •5.24 Система масляная

- •5.24.1 Схема гидравлическая принципиальная системы смазки

- •5.24.2 Насос масла

- •5.24.3 Насос маслопрокачивающий

- •5.24.4 Охладитель водомасляный

- •5.24.5 Фильтр масла центробежный

- •5.24.6 Автоматический фильтра масла фирмы «Boll&Kirch» тип 6.46 dn 100 с обратной промывкой

- •Технические характеристики и устройство автоматического фильтра масла фирмы «Boll&Kirch» тип 6.46 dn 100 с обратной промывкой

- •Устройство и работа фильтра

- •Фаза фильтрации

- •Фаза обратной промывки

- •Принцип действия перепускных клапанов

- •5.24.7 Терморегулятор

- •5.24.8 Клапан невозвратный

- •5.24.9 Клапан редукционный

- •5.25 Система охлаждения

- •5.25.1 Схема гидравлическая принципиальная системы охлаждения

- •5.25.2 Насос водяной

- •5.26 Система вентиляции картера

- •5.26.1 Манометр жидкостный

- •5.27 Система регулирования разрежения

- •5.27.1 Датчик разрежения

- •5.27.2 Заслонка управляемая

- •5.28 Защита дизеля

- •5.28.1 Выключатель предельный

- •5.28.2 Захлопка воздушная

- •5.28.3 Система предельного регулирования наддува

- •5.28.4 Регулятор наддува предельный

- •5.28.5 Датчики-реле давления масла

- •5.29 Электронный регулятор частоты вращения и мощности типа эрчм30т3

- •5.30 Электрические машины

- •5.31 Валопровод электрических машин

- •5.32 Электрооборудование дизель-генератора

- •- Разрежение в картере. Измеряется жидкостным манометром, установленным на дизеле;

- •Срок поверок контрольно–измерительных приборов устанавливается территориальными органами Росстандарта или ведомственными метрологическими службами в соответствии с пр50.2.009-94.

- •Список иллюстраций

- •3 Дизель-генератор 18-9дг

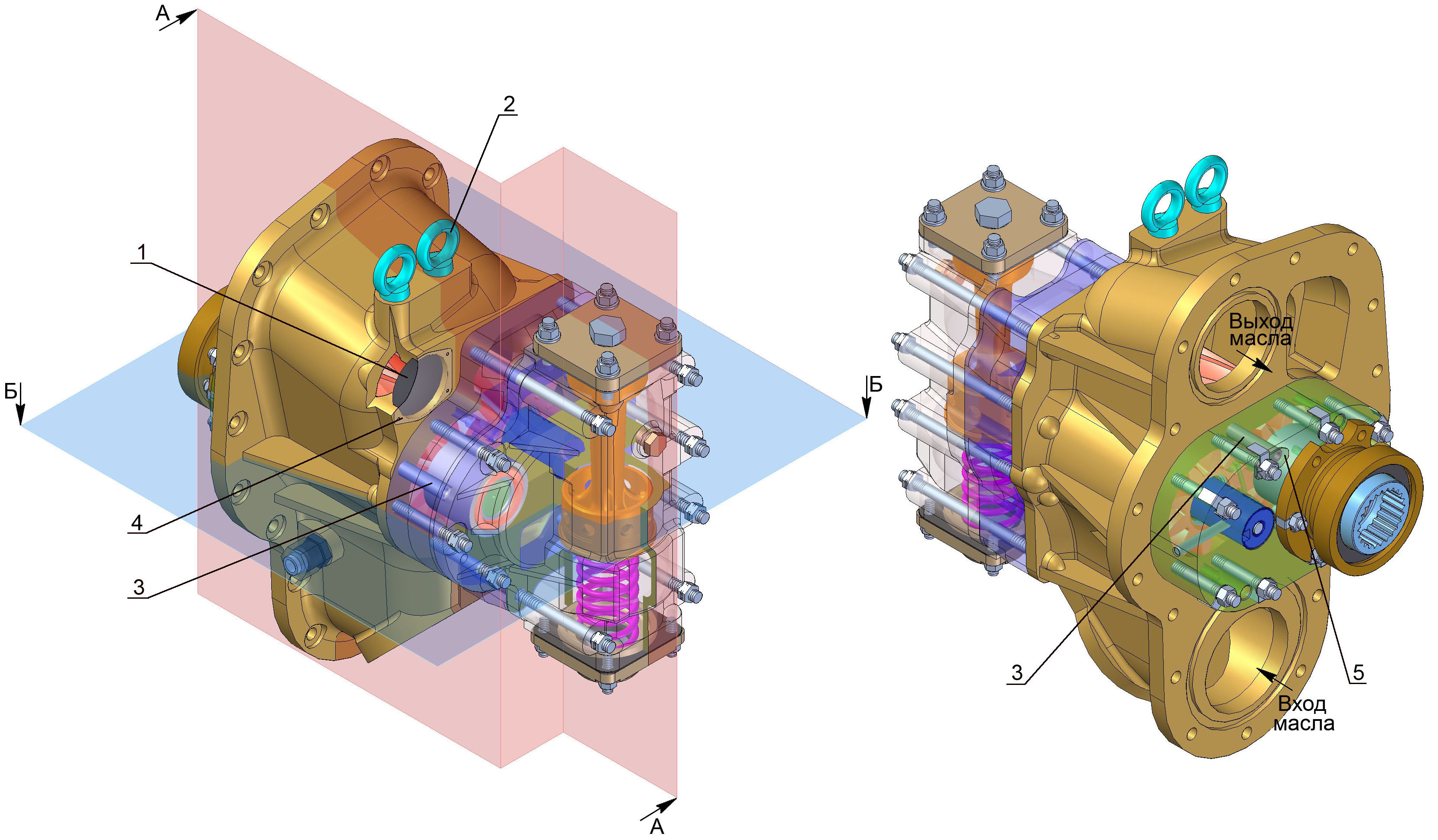

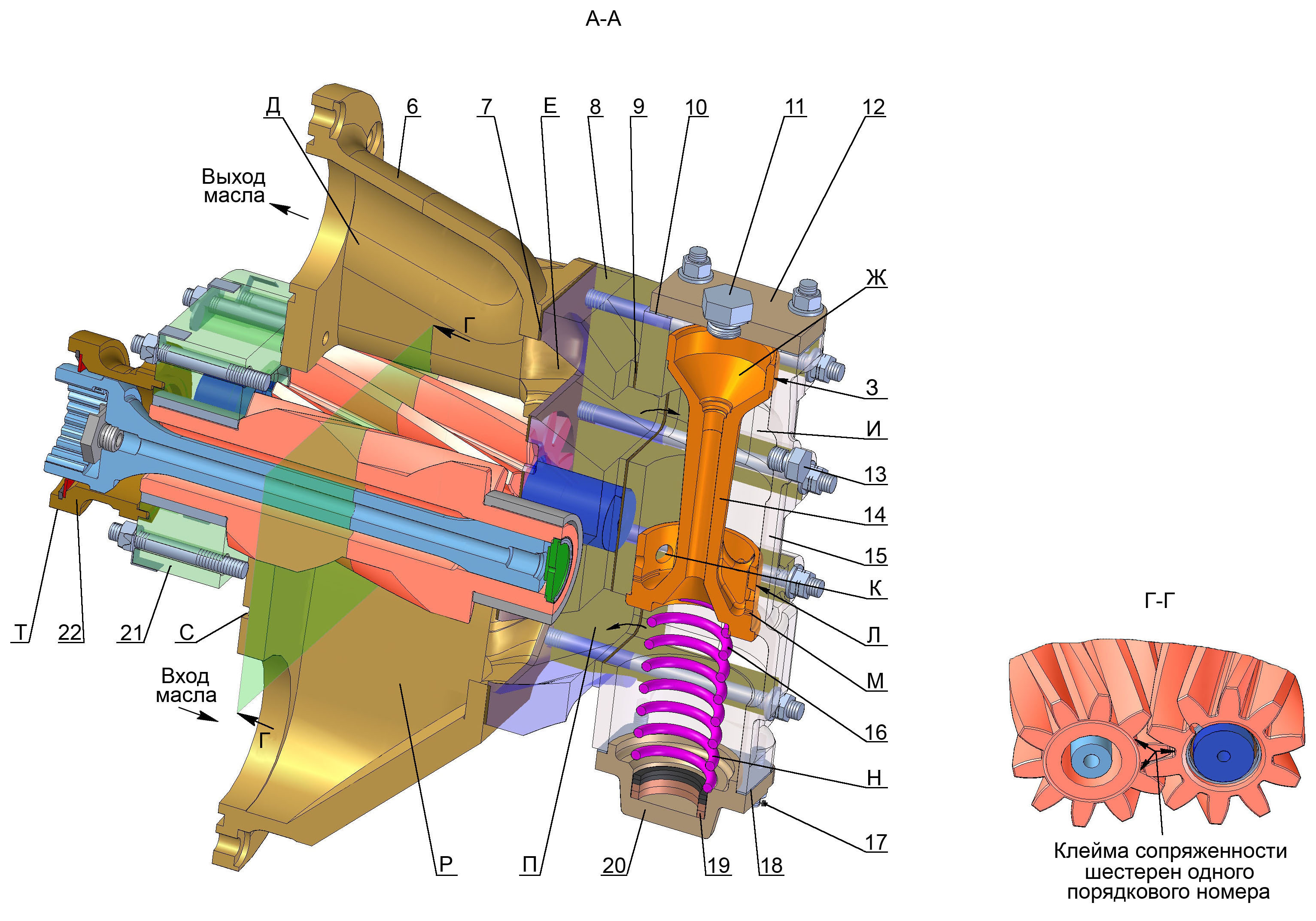

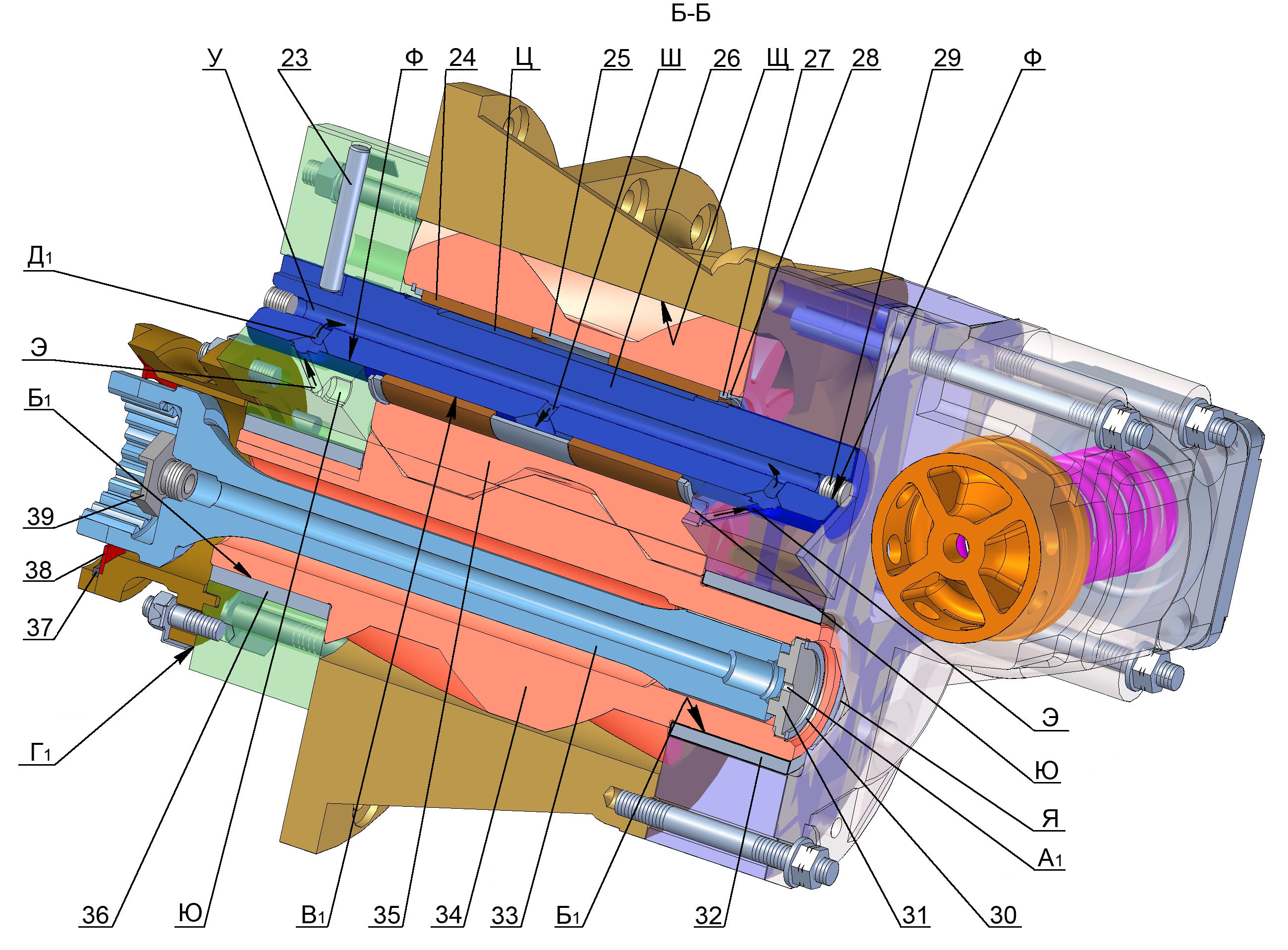

5.24.2 Насос масла

1 – заглушка; 2 – рым-болт; 3 – штифты центрирующие; 4 – пластина декоративная; 5 – пластина стопорная; 6 – корпус насоса; 7, 9, 11, 18 – прокладки; 8 – крышка наружная; 11 – пробка; 12 – фланец; 13 – пробка (для замера давления нагнетания); 14 – поршень клапана; 15 – корпус клапана; 16 – пружина клапана; 17 – пломба; 19 – кольца регулировочные; 20 – крышка; 21 – крышка внутренняя; 22 – втулка центрирующая; 23 – штифт фиксирующий ось; 24, 32, 36 – втулки подшипников скольжения; 25 – втулка промежуточная; 26 – ось ведомой шестерни - неподвижная; 27 - кольцо промежуточное; 28, 30, 37 – кольца стопорные; 29 – винт-заглушка; 31 – упор приводного вала; 33 – вал приводной; 34 – шестерня ведущая; 35 – шестерня ведомая; 38 – кольцо ограничительное; 39 – штуцер упорный; В – полость насоса (не используется); Д – полость нагнетания насоса; Е – окно перепуска из полости нагнетания в клапан; Ж – полость клапана надпоршневая; З, Л – направляющие поверхности поршня клапана; И – полость нагнетания клапана; К – отверстия поршня клапана; М – щели клапана; Н – полость всасывания клапана; П – окно перепуска из клапана во всасывающую полость насоса; Р – полость всасывания насоса; С – расточки под резиновые кольца; Т – поверхность посадочная (центрирующая); У, Ш, Д1 – отверстия подвода масла в оси; Ф – поверхности отверстий для оси; Ц - лыска оси; Щ – поверхность расточек корпуса; Э - отверстия подвода масла в крышках; Ю – каналы подвода масла; Я – полость подвода масла к приводному валу; А1 – отверстия упора; Б1, В1 – поверхности подшипников скольжения; Г1 – плоскость сопряжения внутренней крышки и втулки;.

Рисунок 37 - Насос масла

Масляный насос - шестеренного типа, односекционный, нереверсивный. Шестерни - стальные косозубые.

Корпус 6 имеет полости для ведущей шестерни 34 и ведомой 35.

В корпусе отлиты: полость Р подвода масла (полость всасывания) и Д отвода масла (полость нагнетания).

Торцы корпуса закрыты крышками: внутренней 21 и наружной 8.

Крышки крепятся к корпусу шпильками. Для опоры цапф ведущей шестерни в крышках 21 и 8 имеются отверстия, в которые установлены бронзовые втулки 32 и 36, на внутренний диаметр которых нанесено оловянно-свинцовистое покрытие.

Для смазки и охлаждения внутренних поверхностей втулок 32 и 36 масло подается из полости нагнетания Д через систему канавок, расположенных на внутренних торцах крышек 21 и 8.

На ведущей шестерне имеются шлицы, соединяющиеся с приводным валом 33.

Ограничивают осевое перемещение приводного вала упор 31, кольцо 37 и кольца стопорные 30, 38.

Для разгрузки ведущей шестерни от осевых усилий, возникающих в косозубых шестернях во время работы насоса, используется упор 31, на который действует давление масла из полости Я, соединенной пазом с полостью нагнетания Д корпуса насоса. Из полости Я по отверстию А1 штуцера 39 в упоре 31 масло поступает на смазку шлицев приводного вала 33.

Ведомая шестерня 35 вращается на неподвижной оси 26, плотно установленной в крышках 21 и 8. Положение оси 26 фиксируется в внутренней крышке через отверстие штифтом 23. Ось 26 имеет сквозное центральное отверстие У, по торцам это отверстие закрыто винтами 29. В отверстие У оси 26 через каналы Ю, отверстия Э в крышках 21 и 8 масло подается из полости нагнетания Д. Далее масло по отверстию Ш поступает через полость между втулкой 25 и лыской Ц оси 26 на смазку внутренних поверхностей бронзовых втулок 24, установленных с натягом (за счет разности температур) в центральную расточку ведомой шестерни.

Между бронзовыми втулками установлена промежуточная втулка 25. С торцов шестерни 35 установлены кольца 27 и стопорные кольца 28, удерживающие втулки 24 от осевого перемещения. На внутренний диаметр втулок 24, гальваническим способом нанесено оловянно-свинцовистое покрытие. Масло, вытекавшее из втулок 24, отсасывается в полость всасывания Р насоса, из втулки 36 (крышки 21) масло стекает в корпус привода насосов.

Между крышкой наружной 8 и корпусом 6, а также корпусом клапана 15, установлены уплотнительные прокладки 7 и 9, а между крышкой внутренней 21 и корпусом 6 прокладка не устанавливается.

Надежная работа втулок 32, 36 и 24 гарантируется при обеспечении минимального отклонения от соосности относительно поверхности Щ корпуса, поверхностей Б1 и Ф крышки внутренней 21 и крышки наружной 8. Отклонение от соосности - 0,03 мм обеспечивается технологически предприятием-изготовителем и гарантируется установкой центрирующих цилиндрических штифтов 3.

Штифты 3 имеют сквозное осевое отверстие, облегчающее их установку в отверстия крышек и корпуса, а с внешнего торца штифты имеют резьбовые отверстия для демонтажа.

От выпадения штифты 3 удерживаются стопорной пластиной 5 со стороны крышки внутренней 21, буртом центрирующей втулки 22, и со стороны крышки 8 штифты перекрываются фланцем корпуса 15.

Одновременно крепится шпильками корпус 15 через прокладку 9 к крышке наружной 8, а крышка наружная 8 через прокладку 7 к корпусу 6.

В корпусе 15 размещены: поршень 14, пружина 16, регулировочные кольца 19, толщиной которых определяется затяжка пружины 16 при регулировке клапана в сборе. (Корпус 15 в сборе является клапаном).

На верхний торец корпуса 15 через прокладку 10 установлен и закреплен фланец 12, а на нижний торец через прокладку 18 закреплена крышка 20.

Начало открытия клапана соответствует появлению непрерывной струи масла, вытекающего через щели М клапана в полость Н корпуса 15.

Поршень 14 цельнолитой, чугунный с двумя направляющими поверхностями разных диаметров – З и Л. Поверхность Л имеет щели М и отверстия К.

В закрытом положении поршень 14 упирается буртом в корпус 15 и удерживается в этом положении усилием затяжки пружины.

При работе насоса масло под давлением через окно Е крышки наружной 8 нагнетается в полость И корпуса клапана. Когда давление масла, создаваемое шестернями насоса, начинает превышать усилие затяжки пружины, поршень, сжимая пружину, перемешается вниз, при этом щели М и отверстия К, полости И и Н сообщаются, и масло через окно П из крышки наружной 8 перепускается в полость всасывания Р корпуса 6. При восстановлении рабочего давления клапан усилием пружины возвращается в исходное положение. Масло, попавшее в полость Ж во время хода клапана, удаляется по осевому сверлению в клапане в полость Н, через это же отверстие полость Ж сообщается с полостью всасывания насоса, помогая клапану плавно возвратиться в исходное положение. В корпус 15 клапан должен перемешаться под действием собственного веса.

Пробкой 13 закрывается резьбовое отверстие для подсоединения штуцера манометра.

После регулировки на стенде клапан пломбируется пломбой 17, а величина, обшей толщины регулировочных колец 19, выбивается на внешнем торце фланца 10.

Центрирование насоса по корпусу привода насосов осуществляется втулкой 22 по посадочной поверхности Т.

Уплотнение всасывающей полости Р и нагнетательной Д корпуса насоса с корпусом привода насосов выполняется с помощью специальных резиновых прокладок, устанавливаемых в расточки С.

При вращении шестерен масло из всасывающей полости Р переносится в нагнетательную полость Д в объемах, заключенных между зубьями шестерен 34 и 35 и расточкой в корпусе 6.

Корпус 6 закрывается заглушкой 1 и пластиной 4. Заглушка 1 ставится на герметике, что исключает сообщение полости корпуса, закрываемой ей и полости привода насосов с атмосферой.