- •1 Понятия поверки и метрологического контроля состояния медицинской

- •2 Состояния изделий медицинской техники по категориям отказов. Основные виды отказов медицинской техники, причины и последствия их возникновения.

- •3 Общие требования к методике метрологического обслуживания медицинской техники.

- •4 Метрологический контроль состояния аппаратов для электростимуляции.

- •5 Метрологический контроль состояния аппаратов для гальванизации и электрофореза.

- •6 Метрологический контроль состояния аппаратов для электросонтерапии.

- •7 Метрологический контроль состояния аппаратов для диадинамотерапии и амплипульстерапии.

- •10 Особенности организации метрологического контроля состояния изделий медицинской техники.

- •11 Порядок проведения и объем метрологического обслуживания медицинской техники.

- •12 Технические требования к проведению метрологического контроля состояния фта.

- •13 Требования безопасности при проведении метрологического контроля состояния.

- •15 Содержание типовой методики метрологического контроля состояния изделий медицинской техники.

- •18 Классификация электромедицинской аппаратуры по степеням защиты от поражения током.

- •19 Классификация изделий медицинской техники по последствиям отказов.

- •20 Общие требования к надежности изделий медицинской техники (мт) и номенклатура показателей надежности изделий мт.

- •21 Понятия надежность, безотказность, ремонтопригодность, срок службы и средний срок службы медицинской техники.

- •22 Номенклатура показателей надежности медицинской техники.

- •23 Общие правила контроля показателей надежности изделий медицинской техники.

- •24 Методы контроля показателей надежности. Общие требования.

- •25 Испытания на надежность опытных образцов изделий медицинской техники и образцов медицинской техники, находящихся в эксплуатации.

7 Метрологический контроль состояния аппаратов для диадинамотерапии и амплипульстерапии.

Методика распространяется на аппараты, для диадинамотерапии и амплипульстерапии, например «Тонус-2М», «Амплипульс-4», «Амплипульс-5».

1. Операции и средства проверки.Таблица 1 – Средства проверки

Наименование операции |

Треб. к сред-м измер-я, испол-х при проверке |

1.Внешний осмотр |

Не требуется |

2.Пров-ка ап-та на соответствие тех. треб-м |

Исп-ся приборы и ап-ты, указан. в ЭД |

3.Пров-ка электробезопасности |

Мегомметр М 4100 |

2. Условия проверки и подготовка к ней.

При проведении проверки должны соблюдаться следующие условия:

температура 20±5 ºС; относительная влажность при температуре 20±5ºС составляет 60±15%; атмосферное давление 101,3±4 кПа (760+-30 мм рт. ст.); напряжение питающей сети 220 В ±10%.

Перед проведением проверки необходимо выполнить подготовительные работы, указанные в эксплуатационной документации.Все средства измерения должны быть подготовлены в соответствии с инструкцией по эксплуатации. Средства измерения, применяемые при проверке, должны иметь действующие свидетельства (клейма) о поверке.

3. Требования безопасности.

а.Проверку могут проводить лица, имеющие группу по электробезопасности не ниже 4, допущенные к данной работе, а также прошедшие инструкцию по технике безопасности.

б.На предъявляемые к проверке аппараты медицинские учреждения предоставляют ЭД.

в.Запрещается проведение проверки аппарата вблизи металлических труб (водопроводной и отопительной системы), заземленных металлических предметов.

4 Подготовка к проведению проверки.

Проверяется наличие ЭД и выполняются подготовительные работы, указанные в ней.

5. Проведение проверки.

5.1 Внешний осмотр

При внешнем осмотре проверяется комплектность аппарата согласно ЭД; исправность сетевого провода; исправность и чёткость фиксации органов управления, состояние наружных поверхностей корпуса аппарата; четкость маркировки лицевой панели; состояние электродов.

5.2 Проверка аппарата на соответствие техническим данным.

5.2.1 При проверке применяются: частотомер Ч3-54, осциллограф С1-69, миллиамперметр переменного тока (0…100 мА, Кл 1,0), генератор Г3 – 36, вольтметр В7-15, автотрансформатор ЛАТР – 1, вольтметр Э59, сопротивление нагрузки, соответствующее режиму максимального выходного тока согласно ЭД, мегомметр М4100.

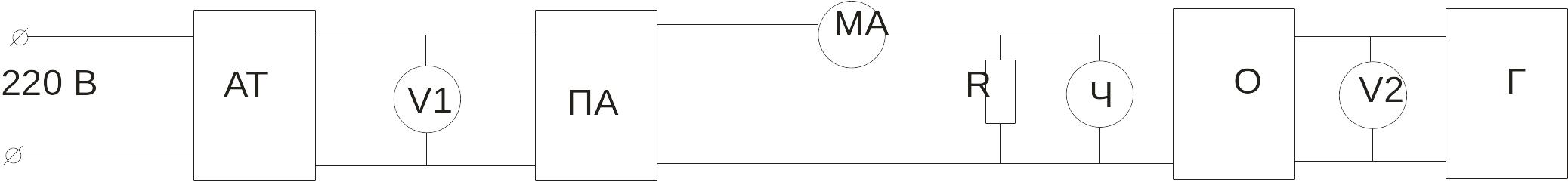

5.2.2 Для проверки собирается следующая схема:

А Т

– автотрансформатор; ПА – проверяемы

аппарат, Ч – частотомер, О – осциллограф,

Г- генератор, V1 – вольтметр

Э59, V2 – вольтметр В7-15, R

– сопротивление нагрузки, mА

– миллиамперметр.

Т

– автотрансформатор; ПА – проверяемы

аппарат, Ч – частотомер, О – осциллограф,

Г- генератор, V1 – вольтметр

Э59, V2 – вольтметр В7-15, R

– сопротивление нагрузки, mА

– миллиамперметр.

5.2.3 Определение значения максимального выходного тока при помощи миллиамперметра. Проверка проводится для всех оцифрованных точек шкалы встроенного измерителя тока. Значения не должны отличаться более чем на величину указанную в эксплуатационной документации.

5.2.4 Определение отклонения значения несущей частоты от номинального значения при помощи частотомера (проводится при соответствующих режимах аппарата).Значения не должны более чем на величину указанную в эксплуатационной документации.

5.2.5 Определение погрешности установки коэффициента модуляции. Измерения проводятся с помощью осциллографа, на первый вход которого подается модулированное напряжение,а на второй – напряжение с генератора с частотой равной несущей частоте (проводится при соответствующих режимах аппарата и осцилографа). Значения не должны отличаться более чем на величину указанную в эксплуатационной документации.

5.2.6 Определение погрешности установки модулирующих частот. Измерения проводятся с помощью частотомера, при соответствующих режимах аппарат. Значения не должны отличаться более чем на величину указанную в эксплуатационной документации.

5.2.7 Определение длительности пауз при режиме перемодуляции. При помощи осциллографа измеряются величины периода модулирующей частоты и длительности пауз. Значения не должны отличаться от значений, более чем на величину указанную в эксплуатационной документации.

5.2.8 Проверка схем защиты и блокировки проводится в соответствии с методикой в эксплуат. документации.

5.2.9 Проверка работоспособности аппарата при изменении напряжения питающей сети на

± 10 %относительно номинального. Подключив автотрансформатор к питающей сети, изменить напряжение на ± 10 % относительно номинального, данное изменение контролировать при помощи вольтметра Э59. Измерить амплитуду выходного тока и проверить срабатывание системы защиты, полученное значение не должно отличаться более чем на величину, указанную в эксплуатационной документации.

5.2.10 Проверка сопротивления изоляции поводится пи помощи мегомметра, величина сопротивления изоляции должна быть не менее: 7 Мом для цепи рабочая часть-сеть; 5 Мом для цепи рабочая часть корпус; 3 Мом для цепи сеть-корпус.

6 Оформление результатов МКС. Результаты МКС считаются положительными, если значения параметров, измеренные в процессе проверки, лежат в пределах, указанных в ЭД. В этом случае выдаётся свидетельство. При отрицательных результатах делается запись в журнале “Техническое обслуживание”, содержащую описание выявленных отклонений и запрещается использование аппарата. Запись удостоверяется подписью лица проводившего МКС.

8 Возможности автоматизации метрологического контроля состояния физиоаппаратуры. Описание основных программ, которые можно использовать для автоматизации метрологического контроля состояния физиоаппаратов.

В связи с появлением на рынке ИнфТехн доступных решений позволяющих создать Прог. Упр. системы сбора данных и управления техническими объектами и технологическими процессами появляется возможность автоматизировать МКС ФТ.

Сущность данного решения заключается в том, что система организуется в виде программной модели некоторого реально существующего или гипотетического прибора, причём программно реализуются не только средства управления (рукоятки, кнопки, лампочки и т. п.), но и логика работы прибора. Связь программы с техническими объектами осуществляется через интерфейсные узлы, представляющие собой драйвера внешних устройств – АЦП, ЦАП, контроллеров промышленных интерфейсов и т. п.

Применяя данные решения, можно реализовать комплекс МКС ФТА где выходной канал аппарата подключается через согласующее устройство к устройству сбора данных, которое передаёт данные в специализированное программное обеспечение для последующей обработки и визуализации. Таким образом, можно создать универсальный комплекс контроля параметров воздействия, например электрофизиолгической физиотерапевтической техники, применение которого значительно сократит время проведения процедуры за счет автоматизации необходимых вычислений, а также материальные расходы на приобретение электроизмерительного оборудования (осицлографы, вольтметры) Большая номенклатура устройств сбора данных позволяет регистрировать выходные характеристики практически всех видов ФТА.

Виртуальные приборы могут быть созданы как с использованием универсальных средств разработки программного обеспечения, так и с использованием специализированных средств разработки, предназначенных для создания виртуальных приборов. Использование второго варианта является предпочтительным, так как здесь существенно повышается скорость разработки программы и упрощается её поддержка. Среди подобных систем можно выделить решения от компании National Instruments:

LabVIEW

Cистема графического программирования, основанная на языке программирования G, для ввода/вывода, обработки, анализа и визуализации сигналов, систем контроля и управления. Составление программы происходит из графических объектов, именуемых виртуальными приборами (VI - virtual instruments), взамен традиционного написания большого текста программы. Данный пакет для систем измерения, контроля, диагностики и управления, обеспечивающий сбор и обработку сигналов в реальном времени и обеспечивающий представление данных в наиболее естественном для исследователя и инженера виде. От пользователя пакета не требуется знаний языков программирования - все действия сводятся к простому построению структурной схемы приложения в интерактивной графической системе с набором всех необходимых библиотечных образов, из которых графически собираются объекты, называемые виртуальными приборами (VI). В LabVIEW имеются библиотеки элементов, позволяющие решать широкий спектр задач: элементы управления, индикаторы, файлового ввода\вывода, инструментального управления, анализа, обработки сигналов и т.д.

Пакет программ NI Look Out

NI LookOut - мощная oбъектно-ориентированная среда разработки приложений высокого уровня класса HMI и SCADA. С ее помощью легко могут быть созданы наглядные измерительные системы автоматизации промышленных объектов различного направления. Для проектирования любого приложения, независимо от его сложности, пользователь просто создает графические объекты и связывает друг с другом - без программирования и компилирования. Разработка и модификация приложения происходит интерактивно без прерывания процесса управления. Поскольку система LookOut выполнена по объектной технологии управления событиями, она широко используется в комплексных сложных системах, требующих высокой производительности и содержащих большое количество контролируемых узлов. В своем составе LookOut имеет огромное количество драйверов под большинство широко известных программируемых логических контроллеров, распределенных систем сбора, измерительных станций и другой аппаратуры ведущих компаний. Кроме того, LookOut поддерживает технологии OPC, DDE, обеспечивает сетевые решения TCP/IP и UDP и содержит SQL сервер баз данных [40].

Lab Windows/ CVI

Это интегрированная интерактивная среда разработчика на платформе языка С, предназначенная для построения инструментальных систем для сбора и обработки данных для любых внешних устройств, таких как платы АЦП-ЦАП, приборы с интерфейсами GPIB, VXI, RS-232/422/485 и др., включающая широкий набор драйверов для стандартных устройств и приборов.LabWindows/CVI - система разработки программного обеспечения для программистов C. Она включает в себя интерактивную среду для разработки программ и библиотеки функций для сбора, анализа, обработки, представления данных и управления оборудованием. Основа эффективности и мощности LabWindows/CVI в его библиотеках.

ComponentWorks

Является программным инструментальным средством для разработки Виртуальных Приборов, которое функционирует совместно с языками Visual Basic, Visual C++, Borland Delphi и дополнительно содержит графический интерфейс пользователя с библиотекой специфических объектов приборного управления и индикации, включающие графики, стрелочные индикаторы, датчики, переключатели, кнопки и т.п. Позволяет создавать 32-битовые управляющие программы по стандарту ActiveX (OLE) для сбора, анализа и представления данных. Содержит мощные библиотеки для анализа сигналов, включая функции статистики, фильтрации, окна, БПФ, аппроксимации и т.д.

9 Порядок и особенности метрологической поверки ЭКП. Основные этапы поверки ЭКП, нормируемые погрешности, особенности используемого оборудования.

Вид работы |

Проведение операции при |

|

Первичной поверке |

Периодической поверке |

|

Внешний осмотр |

Да |

Да |

Опробирование |

Да |

Да |

Определение метрологических характеристик |

Да |

Да |

Определение идентичности формы сигнала и измерение его амплитудно-временных параметров |

Да |

Да |

Определение основной относительной погрешности измерений напряжений |

Да |

Да |

Определение основной относительной погрешности измерений временных интервалов |

Да |

Да |

Определение основной относительной погрешности регистрации размаха калибровочного сигнала |

Да |

Да |

Определение напряжения внутренних шумов, приведенного ко входу |

Да |

Да |

Определение сдвига сигналов между каналами |

Да |

Да |

Определение диапазона входных напряжений |

Да |

Нет |

Определение неравномерной АЧХ |

Да |

Нет |

Определение постоянной времени |

Да |

Нет |

Определение диапазона и абсолютной погр. измерне. ЧСС |

Да |

Да |

Средства поверки

1 Генератор функциональный - ГФ-05

2 Поверочное коммутационное устройство ПКУ-ЭКГ

3 Поверочное коммутационное устройство ПКУ-ЭКГ-2

4 ПЗУ «ЧСС» с испытательными ЭКГ сигналами ЧСС-1, ЧСС-2, ЧСС-3, ЧСС-4.

5 Штангенциркуль по ГОСТ 166-89 предел измерений 0 – 100 мм, цена деления 0,1 мм.

6 линейка измерительная металлическая ГОСТ 427-75 предел измерения 0 - 500 мм, цена деления 1 мм.

Условия поверки.

температура 20±5 ºС; относительная влажность при температуре 20±5ºС составляет 65±15%; атмосферное давление 101,3±4 кПа (630-800 мм рт. ст.); напряжение питающей сети 220 В ±4,4%.,частота питающей сети 50±0,5 Гц.

Перед проведением проверки на рабочем месте сетевые цепи для исключения электромагнитных помех разносят от входных цепей электрокардиографа на расстояние не менее 1 метра, вблизи раб места должны отсутствовать источники ЭМ помех.

Перед проведением проверки необходимо выполнить подготовительные работы, указанные в эксплуатационной документации. Все средства измерения должны быть подготовлены в соответствии с инструкцией по эксплуатации. Средства измерения, применяемые при проверке, должны иметь действующие свидетельства (клейма) о поверке

проведение поверки

4.1 проверка наличия эксплуатационной документации, комплектности, отсутствия механических повреждений, обеспечение чистоты разъемов кабеля отведений, состояие органов управления, четкость маркировки.

4.2 проверяют работоспособность различных составляюших аппарата в соответствии с эксплуатационной документацией.

4.3 Метрологические характеристики ЭКП определяют путем сравнения формы и амплитудно временных параметров нормированного испытательного ЭКГ-сигнала, подаваемого с выходов генератора ГФ-05 через импедансы электрод-кожа на входы ЭКП, с формой и амплитудно-временными параметрами этого сигнала на выходе ЭКП по записи и по распечатке

Определение всех метрологических характеристик проводятся по методикам изложенным в соответствующем ГОСТ. Для определения погрешностей ЭКП 4.3.2-4.3.4 необходимо руководствуясь снятой электрокардиограммой измерить нужный параметр и сравнить его значения с справочными данными из ГОСТ, если измеренное значение лежит в заявленном интервале, то делают вывод что погрешность лежит в пределах заявленного интервала. Затем можно произвести расчет конкретного значения погрешности.

Оформление результатов поверки.

Результаты поверки оформляются протоколом, образец которого представлен в ГОСТ. Если ЭКП по результатам поверки признан пригодным к применению, то на него наносят оттиск поверительного клейма и выдают свидетельство о поверке, если нет то – оттиск поверительного клейма и (или) свидетельство о поверке аннулируют и выписывают извещение о непригодности с указанием причин или вносят соответствующую запись в техническую документацию.