- •Область применения теплообменных аппаратов в химической технологии и основные требования к теплообменным аппаратам.

- •Виды теплоносителей.

- •Выбор направления движения рабочих сред и их конечных температур и скорости движения.

- •Общий подход к расчету рекуперативного теплообменника.

- •Теплообменники с поверхностью теплообмена изготовленной из труб. Змеевиковые теплообменники.

- •Оросительные змеевиковые теплообменники.

- •Теплообменник типа «труба в трубе».

- •Кожухотрубные теплообменники.

- •Теплообменники с трубками Фильда.

- •Способы крепления труб к трубной доске.

- •Способы разбивки трубной доски.

- •Пластинчатые теплообменники.

- •Теплообменники с рубашкой.

- •Спиральные теплообменники.

- •Последовательность расчета спирального теплообменника.

- •Пластинчато – ребристые теплообменники. (прт)

- •Ламельные теплообменники.

- •Аппараты воздушного охлаждения (аво).

- •Конструкция оребренных труб.

- •Теплообменники из не металлических материалов.

- •Вертикальный прямоугольно – блочный углеграфитовый теплообменник.

- •Кожухоблочные углеграфитовые теплообменники.

- •Теплообменные аппараты из фторопласта.

- •Область применения теплообменников из фторопласта.

- •Погружной тип (1)кожухотрубный тип Регенеративные теплообменные аппараты.

- •Общая схема расчета рта.

- •Тепловые трубы.

- •Смесительные теплообменники.

- •Порядок расчета смесительных теплообменников.

Последовательность расчета спирального теплообменника.

1. определяем эквивалентный диаметр спирального теплообменника.

![]()

δ – ширина канала (8 – 12 м)

b – ширина ленты

2.

задаются скоростью движения жидкости

![]()

отсюда

определяется эффективная ширина ленты

![]()

округляется до стандарта в большую сторону.

3.

уточняется скорость теплоносителя

![]()

4.

Находим скорость второго теплоносителя

![]()

В отличие от пластинчатого теплообменника мы не можем регулировать скорость второго теплоносителя

5.

Опр-ся крит. Re

для первого теплоносителя

![]() .

.

6. Находим коэффициент теплоотдачи для первого теплоносителя (в случае жидкость)

![]()

Dc – наружный диаметр спирали.

Поэтому

в первом приближении

![]() принимают равным 1,1

принимают равным 1,1

![]()

Если второй теплоноситель жидкость (газ), аналогично определяется α2, если второй теплоноситель пар, то при турбулентном стекании пленки Re>2000

![]()

Соответственно

если ламинарное стекание Re<2000

![]()

![]() (в

случае пара)

(в

случае пара)

7.

определяющая температура:

![]()

8.

определяется термическое сопротивление

стенки

![]()

9.

определяем коэффициент теплопередачи

10.

определяется поверхность теплопередачи

![]()

11. Определяется длина листов спирали

![]()

δст – толщина стенки листа.

![]()

r- радиус первого витка спирали.

Общее число витков N=2n

12.

Наружный диаметр спирали

![]()

13.

Потери давления при движении жидкости

![]()

![]() (Барановский)

(Барановский)

Пластинчато – ребристые теплообменники. (прт)

Данные теплообменники нашли широкое распространение в химической промышленности в качестве теплообменников, конденсаторов, испарителей для чистых газов и жидкостей, в том числе высоковязких. Их применяют главным образом в крупных установках по разделению методом глубокого охлаждения воздуха, углеводородных газов, установок для снижения и ректификации водорода с целью получения дейтерия и тяжелой воды. Широкое распространение ПРТ получили благодаря своей компактности достигающей 2000 м2 поверхности теплообмена на 1 м3 объема теплообменника. В ПРТ возможно одновременно в одном блоке проводить теплообмен между 4 и более теплоносителями, что достигается соответствующей конструкцией коллекторов. Дополнительным давлением для данных теплообменников является 1 – 1,5 МПа, температурный интервал зависит от вида материала теплообменника и для аустенитных сталей составляет от -150°С до +300°С. Существуют различные типы пластинчато-ребристых теплообменников в зависимости от направления движения сред они могут быть : прямоточными, противоточными и с перекрестным током.

Основой ПРТ является теплообменный элемент, представляющий собой две гладкие пластины с расположенным между ними гофрированным листом металла. Боковые поверхности закрыты уплотнителями. Поставленные один на другой, такие элемент образуют

пакет теплообменника, после сборки необходимого качества элемента в пакет при помощи специального приспособления производится пайка гофр к пластине в местах посадки. Таким образом, получается ребренная теплообменная поверхность, в которой теплоноситель разбивается на большое число потоков.

При конструировании ПРТ необходимо обеспечивать равномерное распределение потоков внутри блока и между блоками. Это достигается применением многоходовых коллекторов, т.е. образованием параллельных каналов при помощи установки в коллекторе перегородок. Наиболее широко применяемыми материалами для изготовления ПРТ является алюминий и его сплавы, сплавы меди, титан, сталь различных марок. Для изготавливаемых из алюминиевых сплавов ПРТ расстояние между гладкими пластинами, т.е. высота гофр, составляет от 3 – 15 мм. Для жидких и конденсирующихся паров высота обычно 3 – 7 мм, для газов 10 – 15 мм.

Гладкие пластины имеют толщину 0,7-1,5 мм., толщина ребра 0,1 – 0,4 мм реже до 0,8 мм. Максимальный объем пакета обычно не превышает 1 м3. Необходимая поверхность теплообмена компонуют путем последовательного или параллельного соединения отдельных пакетов. Сборка пакета теплообменника производится следующим образом:

Между пластинами устанавливают отшлифованные ребра, припой в виде фольги толщиной 0,05-0,15 мм. прокладывают между пластинами и ребрами, пакет заключают в специальный коллектор и помещают в печь для паки, пайка производится в защитной атмосфере. В ПРТ не возникает больших температурных напряжений.

При расчете коэффициента теплопередачи ПРТ, следует отнести величину теплопередачи к какой–либо стороне теплопередающей поверхности (холодной или горячей).

Fст – поверхность гладких разграничивающих пластин.

Fх, Fг – полная теплопередающая поверхность со стороны горячего и холодного теплоносителя.

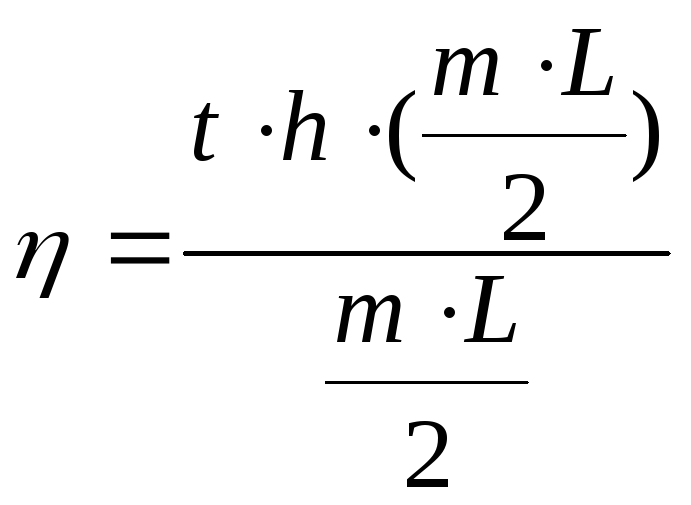

ηг, ηх – эффективность со стороны холодного и горячего теплоносителя.

m-

параметр ребра; α – коэффициент

теплоотдачи.

m-

параметр ребра; α – коэффициент

теплоотдачи.

![]()

![]() -

коэффициент теплопроводности и толщина

стенки ребра.

-

коэффициент теплопроводности и толщина

стенки ребра.

L – эффективная длина ребра, явл-ся половиной расстояния между плоскими пластинами.

Коэффициент теплоотдачи обычно определяют для ПРТ через критерий Стантона, который является мерой отношения интенсивности теплоотдачи к удельному теплосодержанию потока.