- •1. Выбрать способ термообработки, обеспечивающий получение толстолистой

- •2. Какие температурные параметры технологического процесса горячей прокатки определяют: структуру и механические свойства (указать тенденцию изменения свойств при изменении конкретных параметров)?

- •4. Обосновать комплекс требований к механическим свойствам трубных сталей.

- •5. Металловедческое обоснование особенностей структуры трубных сталей.

- •6. Особенности хим. Состава трубных сталей.

- •7. Обосновать выбор технологических параметров нагрева при контролируемой прокатке.

- •8. Обосновать необходимость междеформационной паузы при контролируемой прокатке.

- •9. Какое из двух показателей kcu-20 или kcu-40 может быть близким, а какое должно существенно различаться у сталей, предназначенных для эксплуатации при температурах: - 200с и - 700с?

- •10. Какие функциональные задачи выполняет микролегирование ниобием и ванадием? Какой из элементов является основным и почему?

- •11. Какие способы измельчения зерна реализуются в процессе контролируемой прокатки при нагреве заготовки?

- •12. Какие способы измельчения зерна реализуются в процессе контролируемой прокатки при прокатке в черновой клети?

- •13. Какие способы измельчения зерна реализуются в процессе контролируемой прокатки при прокатке в чистовой клети?

- •14. Какие способы измельчения зерна реализуются в процессе контролируемой прокатки при охлаждении на промежуточном рольганге?

- •15. Какие способы измельчения зерна реализуются в процессе контролируемой прокатки при последеформационном охлаждении на отводящем рольганге?

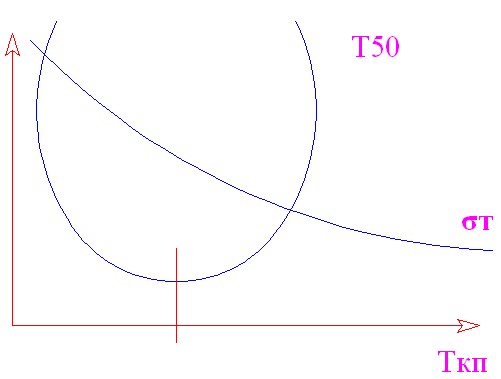

- •16. Какие «основные» и «дополнительные» структурные механизмы упрочнении обеспечивают заданную температуру перехода в хрупкое состояние t50 и уровне прочности?

- •17. Какие легирующие элементы позволяют получить оптимальное соотношение полигонального и игольчатого феррита?

- •18. Какие технологические параметры позволяют получить оптимальное соотношение полигонального и игольчатого феррита?

- •20. Между какими проходами (первыми или последними) целесообразно осуществлять охлаждение полосы при контролируемой прокатке в чистовых проходах?

- •21. В чем особенности деформационного режима контролируемой прокатки в черновых проходах?

- •22. В чем особенности деформационного режима контролируемой прокатки в чистовых проходах?

- •23. Должны ли различаться скорости охлаждения сталей типа 09г2сф, 09г2фб, 09г2мфб, если да - расположить стали по мере снижения скорости охлаждения.

- •24. Какие технологические особенности контролируемой прокатки обеспечивают возможность получения субструктуры?

- •25. Особенности последеформационого охлаждения при контролируемой прокатке.

- •26. Особенности требований к оборудованию прокатных станов для контролируемой прокатки.

- •28. Назвать пять поколений сталей для контролируемой прокатки.

- •29. Пути повышения механических свойств трубных сталей толщиной свыше 20 мм. 30. Пути повышения механических свойств трубных сталей для прокладки трубопроводов по дну морских акваторий.

- •31. Сопоставить классы прочности по отечественной и международной класификации (api).

1. Выбрать способ термообработки, обеспечивающий получение толстолистой

горячекатаной стали со следующим комплексом механических свойств:

а) максимальная прочность при минимальной пластичности и вязкости;

Высокая прочность, низкие пластичность и ударная вязкость. Это необходимо для инструментальных сталей высоколегированных, высокоуглеродистых. Режим термообработки закалка + низкий отпуск. Структура, получаемая после термообработки мартенсит отпуска + карбиды. Обработка осуществляется в закалочных и отпускных печах.

б) максимальная вязкость при «среднем» уровне прочности и пластичности;

ударная вязкость (максимальная), средние пластичность и прочность. Для конструкционных сталей. Режим термообработки нормализация. Структура, получаемая после термообработки феррит+перлит. Обработка осуществляется в нормализационных печах.

в) средний уровень прочности, вязкости и пластичности с прокатного нагрева (без дополнительной термообработки);

Средние значения прочности и ударная вязкости, пластичности. Для сталей конструкционных строительных и машиностроительных применяется контролируемая прокатка. В зависимости от скорости охлаждения получают структуру:

- 10-200С/сек - феррит+перлит – толстый лист и плиты;

- 30-400С/сек – сорбит+бейнит;

- более 500С/сек – мартенсит.

Осуществляется с помощью установок контролируемого охлаждения.

г) максимальная вязкость при повышенной прочности (выше, чем в варианте (б), но без дополнительной термообработки).

Высокие прочность (максимальная) и ударная вязкость, низкая пластичность. Для конструкционных машиностроительных улучшаемых сталей. Режим термообработки закалка + высокий отпуск. Структура, получаемая после термообработки сорбит отпуска. Обработка осуществляется в закалочных и отпускных печах и роликовых закалочных машинах.

2. Какие температурные параметры технологического процесса горячей прокатки определяют: структуру и механические свойства (указать тенденцию изменения свойств при изменении конкретных параметров)?

На структуру и механические свойства влияют температура конца прокатки и температура смотки.

Температурные параметры |

D, мм |

Механические свойства |

|||

σв, МПа |

σт, МПа |

δ, % |

KCU, Дж/см2 |

||

↓ tкп ↓ tсм |

↓ |

↑ |

↑ |

↓ |

↑ |

3. Указать основную проблему регулирования температуры конца прокатки при производстве толстых полос. Какое механическое свойство является лимитирующим? Какими структурными параметрами оно определяется?

При производстве толстых полос проблемой является понижение температуры конца прокатки.

Лимитирующими механическими свойствами при производстве толстых полос являются прочность, вязкость и хладостойкость, так как толстый лист применяется для производства несущих конструкций и труб в северном исполнении. Для этого необходимо получить игольчатую структуру (феррит игольчатый + бейнит или феррит игольчатый+феррит зеренный).