- •1)Сущность, задачи и значение взаимозаменяемости

- •2.Функциональная взаимозаменяемость

- •3) Виды документов по техническому нормированию в р.Б и их обозначение

- •4)Методы нормирования параметров при проектировании

- •5.Основные термины и определения по размерам,отклонениям,допускам

- •6) Понятия о посадках, зазорах , натягах. Допуск посадки.

- •7) Основные причины, вызывающие погрешность обработки

- •10) Отклонение формы цилиндрических деталей в поперечном сечении

- •12) Нормирование точности формы деталей. Обозначение отклонение формы на чертежах

- •13,14,15) Отклонение взаимного расположения плоскостей.

- •18)Обозначение шероховатости поверхности на чертежах

- •20)Системы допусков и посадок. 7основных признаков.

- •21. Система отверстия и система вала. Выбор примеры применения.

- •22)Единица допускаЧисло единиц допуска.

- •23.) Температурные погрешности размеров деталей.Нормальная

- •25)Расчет переходных посадок

- •2 6)Посадки с натягом.

- •27.Общие допуски (размеров с неуказанными допусками).

- •28)Правила нанесения предельных отклонений размеров согласно гост

- •1. Допускается записи о неуказанных предельных Отклонениях размеров дополнять поясняющими словами, например, «Неуказанные предельные отклонения размеров h14, h14, ».

- •3.7. Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают одним из следующих способов:

- •30)Предельные гладкие калибры. Общие сведения

- •31)Размерные цепи. Виды звеньев. Типы задач в теории размерных цепей.

- •34) Метод групповой взаимозаменяемости.

- •35) Основные параметры резьбы: d, dl, d2, р, Pn, a, hi,н2, h,ψ

- •36) Суммарный допуск среднего диаметра резьбы.

- •37)Система допусков и посадок с зазором метрических резьб

- •38) Шпоночные соединения. Допуски.

- •39)Прямобочные шлицевые соединения. Допуски.

- •40)Эвольвентные шлицевые соединения. Допуски.

- •41) Контроль шлицевых деталей.

- •42) Классификация зуб. Передач по эксплутационному назначению

- •43)Cистема допусков цилиндрических зубчатых передач

- •44)Кинематическая точность передачи

- •45)Плавность работы передачи

- •46)Нормы бокового зазора зубчатых колёс

- •47)Контакт зубьев в передаче

- •48)Виды сопряжений зубьев колёс в передаче

- •49)Классификация средств измерения

- •50. Расшифровать обозначение: допусков размеров, формы, расположения, шероховатости, резьбы, шлицевой посадки, зубчатого колеса.

- •51. Точность в машиностроении.

- •57. Технические кодексы.

- •91) Смещение исходного контура (инструмента) на деталь .

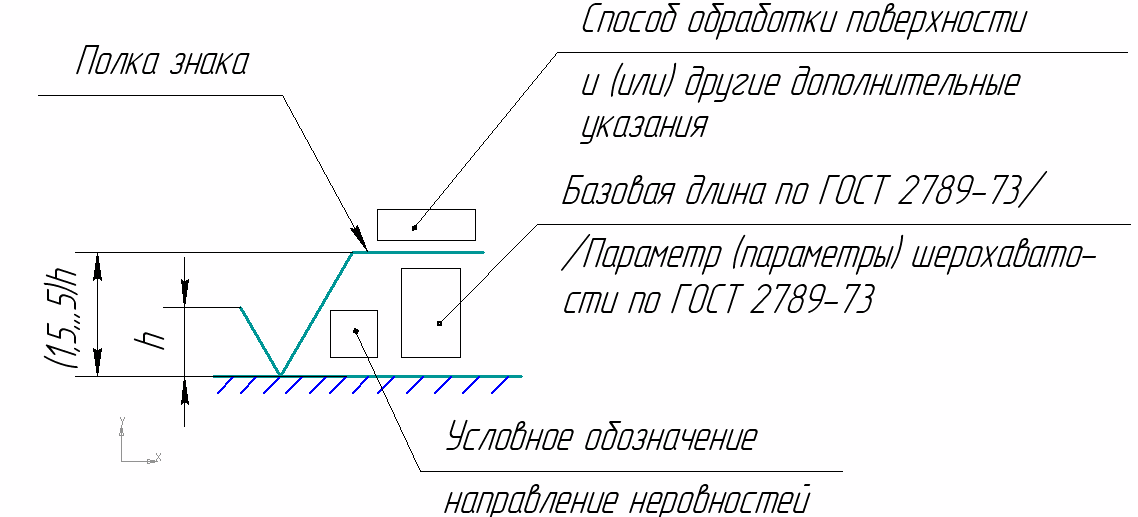

18)Обозначение шероховатости поверхности на чертежах

Базовую длину для параметров Ra, Rz и Rmax не указывают, если их числовые значения соответствуют значениям базовой длины. (Ra - среднее арифметическое отклонение неровностей профиля; Rz - высота неровностей по 10-ти точкам; Rmax - наибольшая высота неровностей.)

Знаки шероховатости располагаются по линии контура детали на выносных линиях.

В тех случаях когда ко всем поверхностям детали устанавливаются одинаковые требования к шероховатости, эти требования указываются в правом верхнем углу чертежа детали.

Если поверхности детали по шероховатости нормируются в разной степени, то в правый верхний угол выносится наиболее часто повторяющееся требование: знак шероховатости и параметр шероховатости изображают увеличенным в 1,5 - 2 раза, а за ним в скобках помещают знак \/, который указывает на наличие поверхностей с иными показателями шероховатости, нанесенными непосредственно на изображение детали. Размеры и толщина линий знака в обозначении шероховатости должны быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении.

Если среди обрабатываемых поверхностей по данному чертежу имеются поверхности без нормирования шероховатости, то выносить обозначения в угол чертежа не допускается.

Допускается применять упрощенное обозначение с разъяснением его в технических требованиях в случае неудобства размещения на поле чертежа.

Вопрос № 19 Влияние шероховатости, волнистости, отклонений формы и расположения на качество деталей. Шероховатость, волнистость, отклонения формы и расположение поверхностен деталей, возникающие при изготовлении, а также в процессе работы машины под влиянием силовых и температурных деформаций н вибрации, уменьшают контактную жесткость стыковых поверхностей деталей и изменяют установленный при сборке начальный характер посадок. В подвижных посадках, когда трущиеся поверхности деталей разделены слоем смазочного материала и непосредственно не тактируют, указанные погрешности приводят к неравномерности зазоров продольных и поперечных сечениях, что нарушает ламинарное течение смазочного материала, повышает температуру и снижает несущую способность масляного слоя. При пуске, торможении уменьшении скоростей, перегрузках машин условия для трения со смазочным материалом не могут быть созданы, так как масляный слой не полностью разделяет трущиеся поверхности. В этом случае из-за отклонений формы, расположения и шероховатости поверхности контакт сопрягаемых поверхностей деталей машин происходит по наибольшим вершинам неровностей поверхностей. При таком характере контакта давление па вершинах неровностей часто превышает допускаемые напряжения, вызывая вначале упругую, а затем пластическую деформацию неровностей. Возможно отделение вершин некоторых неровностей из-за повторной деформаций, вызывающей усталость материала или выравнивание частиц материала с одной из трущихся поверхностей при сцеплении неровностей при их совместной пластической деформации под действием больших контактных напряжений. Происходит также сглаживание отдельных соприкасающихся участков трущихся пар. Вследствие этого в начальный период работы подвижных соединений происходит интенсивное изнашивание деталей (процесс приработки), что увеличивает зазор между сопряженными поверхностями