- •1)Сущность, задачи и значение взаимозаменяемости

- •2.Функциональная взаимозаменяемость

- •3) Виды документов по техническому нормированию в р.Б и их обозначение

- •4)Методы нормирования параметров при проектировании

- •5.Основные термины и определения по размерам,отклонениям,допускам

- •6) Понятия о посадках, зазорах , натягах. Допуск посадки.

- •7) Основные причины, вызывающие погрешность обработки

- •10) Отклонение формы цилиндрических деталей в поперечном сечении

- •12) Нормирование точности формы деталей. Обозначение отклонение формы на чертежах

- •13,14,15) Отклонение взаимного расположения плоскостей.

- •18)Обозначение шероховатости поверхности на чертежах

- •20)Системы допусков и посадок. 7основных признаков.

- •21. Система отверстия и система вала. Выбор примеры применения.

- •22)Единица допускаЧисло единиц допуска.

- •23.) Температурные погрешности размеров деталей.Нормальная

- •25)Расчет переходных посадок

- •2 6)Посадки с натягом.

- •27.Общие допуски (размеров с неуказанными допусками).

- •28)Правила нанесения предельных отклонений размеров согласно гост

- •1. Допускается записи о неуказанных предельных Отклонениях размеров дополнять поясняющими словами, например, «Неуказанные предельные отклонения размеров h14, h14, ».

- •3.7. Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают одним из следующих способов:

- •30)Предельные гладкие калибры. Общие сведения

- •31)Размерные цепи. Виды звеньев. Типы задач в теории размерных цепей.

- •34) Метод групповой взаимозаменяемости.

- •35) Основные параметры резьбы: d, dl, d2, р, Pn, a, hi,н2, h,ψ

- •36) Суммарный допуск среднего диаметра резьбы.

- •37)Система допусков и посадок с зазором метрических резьб

- •38) Шпоночные соединения. Допуски.

- •39)Прямобочные шлицевые соединения. Допуски.

- •40)Эвольвентные шлицевые соединения. Допуски.

- •41) Контроль шлицевых деталей.

- •42) Классификация зуб. Передач по эксплутационному назначению

- •43)Cистема допусков цилиндрических зубчатых передач

- •44)Кинематическая точность передачи

- •45)Плавность работы передачи

- •46)Нормы бокового зазора зубчатых колёс

- •47)Контакт зубьев в передаче

- •48)Виды сопряжений зубьев колёс в передаче

- •49)Классификация средств измерения

- •50. Расшифровать обозначение: допусков размеров, формы, расположения, шероховатости, резьбы, шлицевой посадки, зубчатого колеса.

- •51. Точность в машиностроении.

- •57. Технические кодексы.

- •91) Смещение исходного контура (инструмента) на деталь .

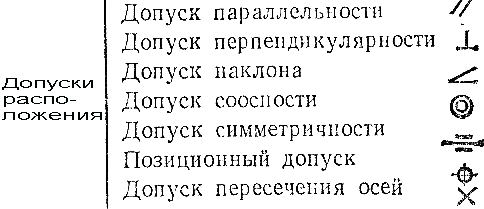

13,14,15) Отклонение взаимного расположения плоскостей.

Отклонение расположения поверхностей - отклонение реального расположения рассматриваемого элемента детали от его номинального расположения. Номинальное расположение элемента определяется номинальными линейными и угловыми размерами между ним и базами или между рассматриваемыми элементами, если базы не заданы.

Базой называется элемент детали или сборочной единицы (или выполняющее ту же функцию сочетание элементов), по отношению к которому задается допуск расположения или определяется расположение рассматриваемого нормируемого элемента.

Базой может быть поверхность (например, плоскость), ее образующая или точка (например, вершина конуса, центр сферы), ось, если базой является поверхность вращения.

При оценке отклонений расположения должны исключаться отклонения формы. Для этого реальные поверхности (или профили) заменяются прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей (профилей) принимают оси, плоскости симметрии и центры прилегающих элементов.

Стандартом установлены семь видов отклонений расположения поверхностей: от параллельности; от перпендикулярности; наклона; от соосности; от симметричности; позиционное; от пересечения осей.

Отклонение от параллельности - разность А наибольшего и наименьшего расстояний между плоскостями (осью и плоскостью, прямыми в плоскости, осями в пространстве и т.д.) в пределах нормируемого участка.

Отклонение от перпендикулярности - отклонение угла между плоскостями (плоскостью и осью, осями и т.д.) от прямого угла, выраженного в линейных единицах Д, на длине нормируемого участка.

Отклонение наклона - отклонение угла между плоскостями (осями или прямыми, плоскостью и осью и т.д.) от номинального угла, выраженного в линейных единицах А, на длине нормируемого участка.

Отклонение от симметричности - наибольшее расстояние между плоскостью (осью) рассматриваемого элемента (или элементов) и плоскостью симметрии базового элемента (или общей плоскостью симметрии двух или нескольких элементов) в пределах нормируемого участка.

Отклонение от соосности - наибольшее расстояние А между осью рассматриваемой поверхности вращения и осью базовой поверхности (или осью двух или нескольких поверхностей) на длине нормируемого участка.

Отклонение от пересечения осей - наименьшее расстояние А между осями, номинально пересекающимися.

Позиционное отклонение - наибольшее расстояние А между реальным расположением элемента (центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка

Вопрос № 16

Числовые значения допусков формы и расположения поверхностей установлены

ГОСТ 24643-81 и приведены в справочной литературе.

Приближённо для расчёта числовых значений допусков можно пользоваться следующими зависимостями:

1. При нормальной относительной геометрической точности поверхности допуск отклонения формы и взаимного расположения поверхностей составляет 60% допуска раз мера, причём допуск на отклонение от крутости и цилиндричности равен 30% допуска размера.

2. Для посадочных мест подшипников качения допуск отклонения формы составляет 50% допуска размера, допуск на отклонение от круглости и цилиндричности - 25% Td (TD).

3. Диаметральный допуск отклонения от соосности двух цилиндрических поверхно стей детали равен 30% суммы допусков размеров этих деталей.

4. Допуск радиального биения поверхности относительно оси базовой поверхности равен 60% допуска размера контролируемой поверхности.

5. Допускаемое радиальное биение одной поверхности относительно базовой поверхности не должно превышать 60% суммы допусков размеров контролируемой и базовой поверхности.

6. Допуск на отклонение от параллельности и симметричности расположения шпоноч ного паза можно принимать равным соответственно допуску и 4-кратному допуску ширины шпоночного паза.

7. Допуск на отклонение от перпендикулярности заплечиков валов можно принимать равным 60% допуска ширины насаживаемых на эти участки валов деталей (для коротких деталей, например, подшипников качения) и 60...100% допуска ширины буртика вала при отношении l/d > о,8 для насаживаемой на этот уступ вала детали.

8. Допуск перпендикулярности базовых торцов подшипникового стакана оси отверстия задают на Dmax: для конических роликоподшипников по /Т6, радиальных подшипников с короткими цилиндрическими роликами по IТ7, шариковых радиальных и радиально упорных подшипников по IТ5.

9. Позиционный допуск применяется при задании отклонений от номинального распо ложения осей отверстий под крепежные детали и определяется по справочникам, либо рассчитывается в зависимости от допуска на отклонение осей отверстий номинального расположения, определяемого технологией изготовления.

17) Шероховатость поверхности. Параметры.

Шероховатость и волнистость являются характеристиками качества поверхности, оказывающими большое влияние на многие эксплуатационные свойства деталей машин. Шероховатость поверхности представляет собой совокупность неровностей, образующих рельеф реальных поверхностей с относительно малыми шагами.

Рассматриваемые микронеровности образуются в процессе механической обработки путем копирования формы режущих инструментов, пластической деформации поверхностного слоя деталей под воздействием обрабатывающего инструмента, трения его о деталь, вибраций и т.д.

Шероховатость поверхностей деталей оказывает существенное влияние на износостойкость, усталостную прочность, герметичность и другие эксплуатационные свойства.

Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной I. Базовая длина / нормируется в зависимости от параметров шероховатости в пределах ряда: 0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8; 25, т.е. чем больше микронеровности, тем больше базовая длина.

Линия, на которой выделяется совокупность поверхностных неровностей, называется базовой линией.

Базовая линия - это линия заданной геометрической формы, проведенная определенным образом относительно профиля и служащая для оценки геометрических параметров поверхностных неровностей. Вид этой линии зависит от вида поверхности элемента детали. Таким образом, базовая линия поверхности элемента детали имеет форму линии номинального профиля и расположена эквидистантно этому профилю.

В качестве базовой линии при оценке поверхностных неровностей используется средняя линия, которая является базой для отсчета отклонения профиля.

Средняя линия профиля т - это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля от этой линии минимально.

Параметры шероховатости

Поверхностные неровности относятся к геометрическим параметрам и представляют собой сложную периодическую структуру. Поскольку профиль содержит большой объем случайных значений неровностей, то для большинства нормируемых параметров принимают усредненные значения.

Число геометрических параметров для оценки шероховатости поверхности достигает более 40 наименований.

Однако для практического нормирования в большинстве стран мира, используют шесть параметров, которые делят на три группы:

— высотные: Ra — среднее арифметическое отклонение профиля; Rz — высота неровностей профиля по десяти точкам; Rmax — наибольшая высота профиля;

— шаговые: Sm — средний шаг неровностей профиля; S — средний шаг местных выступов профиля;

— параметр формы:

tp — относительная опорная длина профиля.

Среднее арифметическое отклонение профиля Ra — среднее арифметическое абсолютных значений отклонений профиля от средней линии в пределах базовой длины.

Числовые значения параметров Ra, Rz, Rmax, Sm, S определены стандартом ГОСТ 2789-73, причем для всех трех высотных параметров выделены предпочтительные значения, которыми и следует в первую очередь пользоваться. Эти числовые значения параметров шероховатости проставляют на чертежах.

Из всех перечисленных параметров шероховатости наиболее часто применяют параметры Ra и Rz. Параметр Ra является предпочтительным, так как его определяют по значительно большему числу точек профиля, чем Rz. Использование параметра Rz в качестве контрольного в значительной степени определяется способами измерения рассматриваемых параметров. Значения Ra преимущественно измеряют с помощью приборов, снабженных датчиками с алмазной иглой. Определение Ra на грубых поверхностях связано с опасностью поломки алмазной иглы, а на очень гладких - с низкой достоверностью результатов из-за того, что радиус конца иглы не может фиксировать очень малые неровности. Поэтому Rz рекомендуется использовать при значениях высоты неровностей 320... 10 и 0,1 ...0,025 мкм, в остальных случаях — Ra.