- •1)Сущность, задачи и значение взаимозаменяемости

- •2.Функциональная взаимозаменяемость

- •3) Виды документов по техническому нормированию в р.Б и их обозначение

- •4)Методы нормирования параметров при проектировании

- •5.Основные термины и определения по размерам,отклонениям,допускам

- •6) Понятия о посадках, зазорах , натягах. Допуск посадки.

- •7) Основные причины, вызывающие погрешность обработки

- •10) Отклонение формы цилиндрических деталей в поперечном сечении

- •12) Нормирование точности формы деталей. Обозначение отклонение формы на чертежах

- •13,14,15) Отклонение взаимного расположения плоскостей.

- •18)Обозначение шероховатости поверхности на чертежах

- •20)Системы допусков и посадок. 7основных признаков.

- •21. Система отверстия и система вала. Выбор примеры применения.

- •22)Единица допускаЧисло единиц допуска.

- •23.) Температурные погрешности размеров деталей.Нормальная

- •25)Расчет переходных посадок

- •2 6)Посадки с натягом.

- •27.Общие допуски (размеров с неуказанными допусками).

- •28)Правила нанесения предельных отклонений размеров согласно гост

- •1. Допускается записи о неуказанных предельных Отклонениях размеров дополнять поясняющими словами, например, «Неуказанные предельные отклонения размеров h14, h14, ».

- •3.7. Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают одним из следующих способов:

- •30)Предельные гладкие калибры. Общие сведения

- •31)Размерные цепи. Виды звеньев. Типы задач в теории размерных цепей.

- •34) Метод групповой взаимозаменяемости.

- •35) Основные параметры резьбы: d, dl, d2, р, Pn, a, hi,н2, h,ψ

- •36) Суммарный допуск среднего диаметра резьбы.

- •37)Система допусков и посадок с зазором метрических резьб

- •38) Шпоночные соединения. Допуски.

- •39)Прямобочные шлицевые соединения. Допуски.

- •40)Эвольвентные шлицевые соединения. Допуски.

- •41) Контроль шлицевых деталей.

- •42) Классификация зуб. Передач по эксплутационному назначению

- •43)Cистема допусков цилиндрических зубчатых передач

- •44)Кинематическая точность передачи

- •45)Плавность работы передачи

- •46)Нормы бокового зазора зубчатых колёс

- •47)Контакт зубьев в передаче

- •48)Виды сопряжений зубьев колёс в передаче

- •49)Классификация средств измерения

- •50. Расшифровать обозначение: допусков размеров, формы, расположения, шероховатости, резьбы, шлицевой посадки, зубчатого колеса.

- •51. Точность в машиностроении.

- •57. Технические кодексы.

- •91) Смещение исходного контура (инструмента) на деталь .

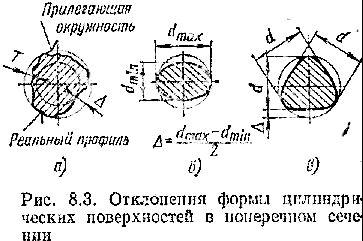

10) Отклонение формы цилиндрических деталей в поперечном сечении

ГОСТ 24643-81 предусматривает пять видов отклонений формы: от Отклонение от цилиндричности - наибольшее расстояние Д от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Отклонение от круглости — наибольшее расстояние Δ от точек реального профиля до прилегающей окружности (рис. 8.3, а). Допуск круглости Т — наибольшее допускаемое значение отклонения от круглости. Поле допуска круглости — область на плоскости, перпендикулярной осп поверхности вращения или проходящей через центр сферы, ограниченная двумя концентрическими окружностями, отстоящими одна от другой на расстоянии, равном допуску круглости Т. Этот показатель оказывает существенное влияние на эксплуатационные свойства качества деталей и используется для деталей, к которым предъявляются требования высокой точности по овальности и огранке.

Частными видами отклонений от круглости являются овальность и огранка.

Овальность — отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис. 8.3, б). Причиной появления овальности является овальность самой заготовки детали, овальность опорных поверхностей шпинделя станка, упругие деформации детали (особенно тонкостенных) при закреплении в станке.

О гранка

—

отклонение от круглости, при котором

реальный профиль представляет собой

многогранную фигуру. Огранка может

быть с четным и нечетным числом

граней. Огранка с нечетным числом граней

характеризуется равенством размера

d

(рис.

8.3, в).

Овальность

детали возникает, например, вследствие

биения шпинделя токарного или

шлифовального станка, дисбаланса детали

и других причин. Появление огранки

вызвано изменением положения мгновенного

центра вращения детали, например, при

бесцентровом шлифовании.

гранка

—

отклонение от круглости, при котором

реальный профиль представляет собой

многогранную фигуру. Огранка может

быть с четным и нечетным числом

граней. Огранка с нечетным числом граней

характеризуется равенством размера

d

(рис.

8.3, в).

Овальность

детали возникает, например, вследствие

биения шпинделя токарного или

шлифовального станка, дисбаланса детали

и других причин. Появление огранки

вызвано изменением положения мгновенного

центра вращения детали, например, при

бесцентровом шлифовании.

Вопрос № 11 Отклонения формы плоских деталей.

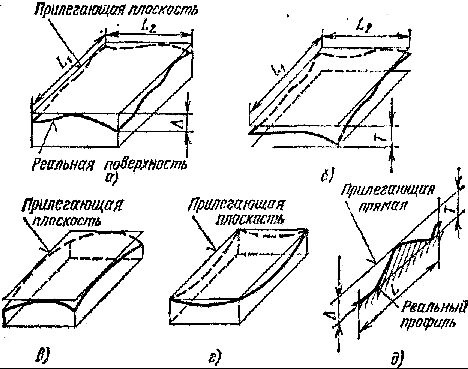

Отклонение от плоскостности определяют как наибольшее расстояние Δ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка (рис. 8.5, а). Поле допуска плоскостности — область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими одна от другой на расстоянии, равном допуску плоскостности Т (рис. 8.5, б). Частными видами отклонений от плоскостности являются выпуклость (рис. 8.5, в) и вогнутость (рис. 8.5, г).

Отклонение от прямолинейности в плоскости (рис. 8.5, д) определяют как наибольшее расстояние Δ от точек реального профиля до прилегающей прямой. Поле допуска прямолинейности в плоскости показано

12) Нормирование точности формы деталей. Обозначение отклонение формы на чертежах

Нормирование отклонений формы и расположения поверхностей и обозначение их допусков на чертежах

Нормирование отклонений формы и расположения поверхностей заключается в ограничении их допусками.

Допуском формы называется наибольшее допустимое значение отклонения формы.

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения.

Нормирование погрешностей формы и расположения поверхностей производится односторонним отклонением, существенно положительной величиной.

Допуск для всех отклонений формы и расположения поверхностей обозначается буквой Т.

Стандартом ГОСТ 2.308-79 для каждого вида допусков формы и расположения поверхностей установлены условные обозначения (графический символ) для записи их на рабочих чертежах деталей.

Числовое значение допуска формы и расположения определяется степенью точности в зависимости от номинального размера. Под номинальным размером понимается номинальная длина нормируемого участка, или номинальная длина большей стороны поверхности, или номинальный больший диаметр торцовой поверхности, если нормируемый участок не задан.

ГОСТ 24643-81 устанавливает 16 степеней точности.

Ряды допусков с 1-й по 16-ю степень точности построены по геометрической прогрессии соответственно ряду Ra5 со знаменателем профессии 1,6. Стандартом предусмотрена возможность развивать ряды допусков в сторону более точных степеней (0; 01; 02 и т.д.), а также и более грубых (17; 18 и т.д.).

Следует отметить введение в справочное приложение стандарта новых параметров для отклонения формы в виде статистических характеристик, а именно среднего арифметического и среднего квадратического отклонения. Кроме того, введен параметр NN, определяющий число точек пересечения реального профиля со средним профилем в пределах нормируемого участка или на периметре.

Наряду с понятиями допуска формы и допуска расположения установлено понятие поля допуска.

Поле допуска формы — область в пространстве или на плоскости, внутри которой должны находиться все точки реального рассматриваемого элемента в пределах нормируемого участка.